某燃煤电厂SCR脱硝系统喷氨格栅前流场优化研究

2023-01-05方俊吴宇星朱曙光

方俊,吴宇星,朱曙光

(南京理工大学能源与动力工程学院,南京 210094)

2021年,我国的燃煤发电量约占我国总发电量的54.56%[1]。为降低电厂排放物中的氮氧化物含量,燃煤电厂主要使用SCR(Selective Catalytic Reduction,选择性催化还原法)脱硝技术。该技术具有脱硝效率高、运行可靠、技术成熟等优点,但在实际运行过程中也存在脱硝效率低、烟道积灰严重和催化剂层磨损严重等问题[2]。在SCR脱硝系统中,流场是否均匀将对喷氨效果、系统的脱硝效率和积灰问题起着决定性作用[3]。理想的流场不但可以提高SCR脱硝效率,还可以延长催化剂的使用寿命[4]。赵仕斌[5]通过数值模拟发现在喷氨格栅前拐角处布置导流板可以消除烟气在烟道转角处的漩涡、回流现象,使得烟道流场均匀性大大改善。韦振祖等人[6]针对某电厂的SCR脱硝系统进行流场优化,通过布置合适导流板使得系统流场明显改善。

目前绝大部分电厂SCR脱硝系统的喷氨格栅安装在烟道第一拐角后的竖直烟道内,以此为依据的流场优化研究也较多,而文献[7]所研究电厂的SCR脱硝系统喷氨格栅安装在省煤器出口和第一拐角间的水平烟道内,空间狭小,流场优化难度较高,可借鉴的流场优化经验较少,因此本文以该电厂喷氨格栅前流场为研究对象。为优化相同流场,文献[7]未研究导流板对流场的具体影响,而是直接通过布置足够多的导流板实现目的,但是造成较大阻力。而本文采用三维建模和数值模拟的方法,详细探究不同布置方案的导流板对流场的影响,总结导流板布置规律,通过较少数量导流板对流场进行优化,同时对流场阻力不造成过大影响,为实际应用提供参考。

1 数值模拟

1.1 研究对象及几何模型

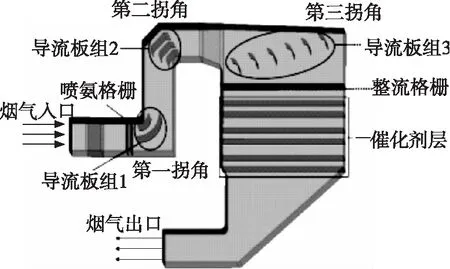

本文使用SOLIDWORKS软件按照1∶1的比例绘制出SCR脱硝反应器的三维模型。反应器的入口尺寸为13 480 mm×3 820 mm,第一拐角底面与第二拐角顶面的距离为14 550 mm,第二拐角顶面与烟道出口底面的距离为27 200 mm,催化剂层的平面尺寸为11 640 mm×15 000 mm,脱硝系统烟道的具体结构如图1所示。

1.2 模型简化

为便于数值模拟的条件设置,减少计算时间,现对模型进行如下简化:

图1 四川某电厂SCR脱硝系统结构图

1)假设烟气为不可压缩牛顿流体,在反应器内为定常流动;

2)烟道壁面为绝热壁面,系统不与外界发生热交换;

3)因导流板厚度相对烟道截面很小,故不计导流板厚度对流场的影响;

4)忽略烟道内部结构(如支撑杆、梁等)对流场的影响;

5)忽略各物质间的化学反应。

1.3 边界条件及控制方程

模型的入口边界条件为速度入口,具体的入口速度是在实际运行中将烟道入口均分为4行×11列,采用毕托管分别测得机组输出功率为475 MW时的入口速度具体如表1所示[7]。

表1 入口速度值 m/s

脱硝系统的壁面及内部导流板等选用标准壁面函数,催化剂层设置为多孔介质模型,孔隙率为0.8,出口边界条件设为压力出口,相对压力设为0 Pa,压力速度耦合选用SIMPLE算法,烟气在烟道内的流动模型设为湍流,且选用标准k-ε模型。该模型下的k方程和ε方程分别为:

(1)

(2)

1.4 流场均匀性评价标准

为衡量SCR脱硝系统中烟道流场的均匀性,通常使用速度标准偏差系数Cv值作为判断标准,主要通过下式计算获得:

(3)

(4)

(5)

1.5 网格划分及独立性验证

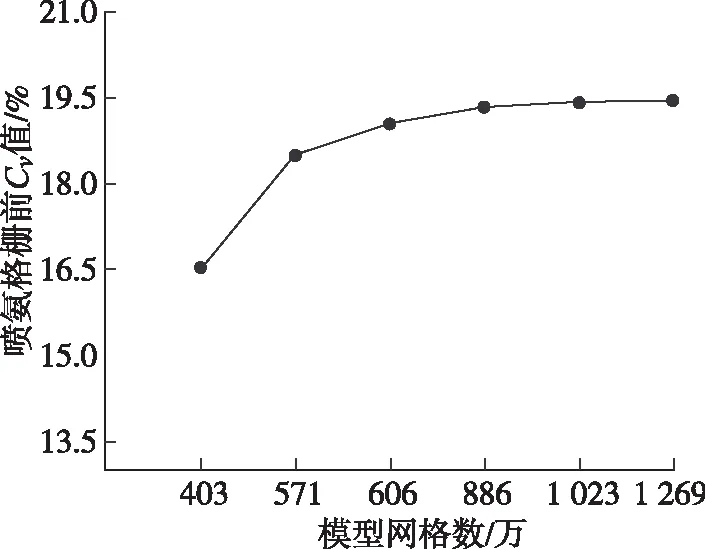

本论文中的烟道模型整体较为规则,仅在第三拐角处较为复杂,因此在第三拐角处采取非结构网格绘制,其余部分均使用结构化网格。通过设置不同的网格数对模型进行模拟,从图2中可以看出,当网格数达到886万时,随着网格数的增加,Cv值基本保持不变。因此,确认最终模型网格数为886万。

图2 喷氨格栅前Cv值

2 模拟结果及分析

2.1 初始流场结果分析

将绘制好的网格文件导入FLUENT中,并对模型进行相关设置,运用数值模拟的方法对该电厂的原始导流板布置方案进行模拟。喷氨格栅前的速度云图如图3。

图3 喷氨格栅前速度云图

由于本文的数值模拟入口烟气流速并不均匀,因此从喷氨格栅前的速度云图可以看出,在靠近右侧烟道壁面(云图右侧)处存在一个面积较大低速区域,同时云图的其他区域也存在着高速区域和低速区域。经过计算,喷氨格栅前的Cv值为19.33%,高于15%,因此需要在喷氨格栅前布置导流板,降低Cv值,提高流场的均匀性。

2.2 单块导流板对流场的影响

因本文主要对喷氨格栅前的流场进行研究,从图3可以看出流场最右侧区域为一片绿色区域,即低速区域(0~2 450 mm),紧邻该低速区的为一片红色区域,即高速区(2 450~4 000 mm)。由于在距离烟道右侧壁面0~4 000 mm的区域速度分布特征明显,在该区域布置导流板可更好地探究导流板分别布置在高速区和低速区时对喷氨格栅前流场的影响,因此选择该区域为具体研究对象,该区域的流速云图如图4所示。

图4 距离烟道右侧壁面0~4 000 mm区域速度云图

在距离锅炉右侧壁面2 000~3 000 mm范围内每100 mm分别安装一块长度为500 mm和700 mm的导流板,导流板的安装角度分别为10°、20°、30°、40°、50°和60°,研究不同长度导流板在不同的安装位置和安装角度对喷氨格栅前流场的影响。其中导流板安装角度为导流板与烟气主流方向的夹角。为寻求合适的安装角度,现以导流板长度为500 mm且安装位置距烟道右侧壁面3 000 mm为例,探究不同的安装角度对入口与喷氨格栅前压差的影响,详见图5。

图5 各安装角度下入口与喷氨格栅前压差图

从图5可以看出,与喷氨格栅前未布置导流板的方案进行对比,当导流板的安装角度分别为10°、20°和30°时,入口与喷氨格栅前压差有所降低,说明导流板使烟气流动更加顺畅。当安装角度超过30°时,入口与喷氨格栅前压差逐渐增大,即导流板对流场造成的阻力也在增加。因此,绘制出安装角度为10°、20°和30°时各个工况下喷氨格栅前的流场Cv值折线图,详见图6。

图6 喷氨格栅前Cv值折线图

从图6可以看出,当导流板长度和安装角度相同时,导流板安装在高速区(2 450~3 000 mm)对流场的优化效果更好;若导流板的长度和安装位置相同,随着安装角度的增加,导流板对喷氨格栅前流场的优化效果也越来越好,即当安装角度为30°时导流板对流场的优化效果最好;并且当导流板的安装角度为30°时,长度为500 mm的导流板对喷氨格栅前流场的优化效果更好。因此本文选择导流板长度为500 mm,并将导流板安装在距离锅炉右侧壁面3 000 mm处,安装角度为30°。

2.3 多块板联合优化

在实际生产中,当低速区域过大而单块导流板的引流效果有限时,可同时使用多块导流板,按照烟气流动方向顺次安装,以“接力”的方式对气流进行引导。而在对多块导流板进行安装时,需对导流板间的纵向距离进行控制。如果两块导流板间的纵向距离较小,将会导致流过两块导流板间的烟气减少,由导流板的阻流作用引起的低速区域的范围会变大,不利于流场调整。本文将第二块导流板安装在距离第一块导流板纵向深度750 mm处。为保证第二块导流板可以对第一块导流板引导后的高速气流继续进行引导,首先对预安装第二块导流板的平面上距离烟道右侧壁面0~4 000 mm范围内的气流速度值进行导出和处理,确认距离烟道壁面2 000~2 250 mm范围内的气流速度较高,因此将第二块导流板初步安装在该范围内。其次通过调整导流板的安装位置和角度,使喷氨格栅前的流场Cv值达到最低。经过模拟后,最终确认第二块导流板安装在距离烟道壁面2 533 mm处,安装角度为30°,其余导流板的安装方法与此类似。

经过大量模拟后,喷氨格栅前最终的导流板安装方案如图7,此方案下的喷氨格栅前Cv值为13.62%,低于15%,优化效果较好。之后对催化剂层前流场进行优化,在优化此处流场时,为减少工作量,保持图1中第一、二拐角处导流板布置方案不变,仅在第三拐角处优化导流板布置。图8为模拟后所得的第三拐角处导流板布置方案示意图,优化后催化剂层前的Cv值为11.62%,流场均匀性得到显著提升。

为优化同一流场,文献[7]在喷氨格栅前布置15块导流板,最终将喷氨格栅前Cv值降为13.92%,而本文的优化方案使用了11块导流板,将喷氨格栅前Cv值降为13.62%,优化效果稍好。同时由于本文使用的导流板更少,经过模拟计算后得出烟道入口与喷氨格栅前的压差约为6 Pa。为得出文献[7]中的对应压差,本文对文献[7]中的导流板布置方案进行绘制和模拟,最终得出其烟道入口与喷氨格栅前的压差约为134 Pa,远高于6 Pa。因此,本文的导流板布置方案可降低系统引风机能耗,从而降低运行成本,优化效果更好。

图7 喷氨格栅前导流板安装示意图

图8 第三拐角处导流板布置方案示意图

2.4 多工况优化效果验证

为验证该导流板布置方案优化效果的稳定性,现将机组输出功率分别为510 MW和572 MW运行工况时的入口速度输入模型[7]。经过模拟计算,优化后的导流板布置方案可分别将510 MW运行工况的喷氨格栅前和首层催化剂层前Cv值优化至14.43%和13.75%,将572 MW运行工况的喷氨格栅前和首层催化剂层前Cv值优化至12.61%和11.48%,均低于15%,证明该导流板布置方案有效。

3 结语

本文通过数值模拟的手段,研究不同位置不同结构导流板对喷氨格栅前以及整个脱硝流场的影响,具体结论如下:

(1)导流板安装在高速区域对流场的优化效果更好,同时导流板的流场优化效果也随着安装角度的增加而提升,但当角度超过30°时,流场阻力过大,故安装角度不宜超过30°。

(2)在喷氨格栅前和第三拐角处均布置11块导流板,可将喷氨格栅前Cv值降至13.62%,首层催化剂层前的Cv值降至11.62%,均低于15%,同时与文献[7]中的优化方案对比,喷氨格栅前使用导流板数量更少,压差更低,耗能更少,效果更好。

(3)分别在机组输出功率为510 MW和572 MW运行工况下对优化后的导流板布置方案进行验证,最终两种工况下的喷氨格栅前和首层催化剂层前Cv值均低于15%,证明方案可行。