空间站机械臂关节快速连接装置设计与验证

2023-01-05李德伦赵志军杨光辉姚思雨

张 运,李德伦*,王 康,朱 超,赵志军,杨光辉,姚思雨

(1.空间智能机器人系统技术与应用北京市重点实验室,北京空间飞行器总体设计部,北京 100094;2.北京卫星制造厂有限公司,北京 100094)

1 引言

机械臂是大型空间站进行在轨维护和建设的必要工具。机械臂在地面遥操作和空间站内航天员的联合操作下,实现空间站舱表巡检、大型货物转运、辅助交会对接、航天技术试验照料等重大任务[1-2]。

空间机械臂作为大型舱外机械臂,在轨寿命要求10年以上,且机械臂造价以及发射费用昂贵,因此需要其具有通过维修维护延长使用寿命的能力[3]。在关节、末端等单机失效的情况下,需要通过在轨维修进行故障单机更换[4]。快速连接装置作为机械臂关节与关节、末端、臂杆及中央控制器等单机之间的连接结构,是保证机械臂在轨维修的基础。

目前,国际空间站机械臂有加拿大航天飞机遥操作臂SRMS(Shuttle Remote Manipulator System)、空间站遥操作臂SSRMS(Space Station Remote Manipulator System)、日本实验舱机械臂JERMRS(Japanese Experiment Module Remote Manipulator System)、欧洲机械臂ERA(European Robotic Arm)等。其中航天飞机遥操作臂SRMS 臂长15 m,有6 个关节[5],在轨实现了卫星捕获、卫星维修、国际空间站建设等[6]。由于航天飞机可以返回地球,因此SRMS 机械臂关节采用不可在轨更换设计[7]。

空间站遥操作臂SSRMS 采用2 个完全对称的臂杆设计,共包含7 个关节和2 个末端执行器。SSRMS 采用可在轨维修设计[8],即采用模块化关节与快换接口设计。快换接口由6 个凸台与配对U 型槽组成,通过6 个快换螺钉连接[9]。2002年6月,SSRMS 的腕部旋转关节进行了在轨维修更换[10]。

日本的JEMRMS 机械臂由主臂MA 和小臂SFA 组成,其中MA 关节也采用了在轨可更换结构[11]。欧洲空间机械臂ERA 也采用对称设计,共有7 个自由度,ERA 关节并未采用可在轨更换接口设计[12]。

综上,目前公开关节快换接口结构,且在轨成功进行更换维修的只有SSRMS,但是其电气接口设计、机械接口容差指标、快换装置的操作力矩及测试等资料并公开发表。

中国空间站核心舱机械臂由7 个关节和2 个末端执行器等组成,重量约800 kg,规模大且承载能力强[13-14],在轨寿命指标为10年,通过维修后寿命指标为15年。为满足中国空间站核心舱机械臂在轨寿命要求,机械臂具有在轨维修功能,可实现航天员在轨快速将故障单机从整臂中分离更换。核心舱机械臂各单机的连接均采用快速连接装置连接[15-16],通过快速连接的在轨对接与分离,实现故障单机在轨快速更换。本文对核心舱机械臂使用的快速连接装置的设计及验证情况进行介绍。

2 设计需求

1)轻质量。受发射成本及发射空间限制,空间站核心舱机械臂重量要求不超过800 kg,而快速连接作为机械臂上各单机间的连接部件,在关节、末端执行器、臂杆及中央控制器等单机的对接处,共配备13 组[13],如图1 所示,快速连接的重量对整臂的重量影响较大,需小于5 kg。

2)高刚度。核心舱机械臂在轨需执行最大25 t 负载搬运任务及舱段转位对接等大载荷操作转移任务。机械臂质量约800 kg,展开后长度超过10 m,其振动基频要满足设计要求,因此,快速连接装置刚度应大于0.8×106Nm/rad。

3)低力矩。机械臂如需在轨维修,需要航天员在空间站舱外着航天服操作。受航天服阻尼力矩和航天服手套的影响,航天员的手部精细操作能力大大降低,因此,要求快速连接装置拆装操作简便,且操作力矩不应超过35 Nm。

4)在轨维修。机械臂在轨维修作业通过航天员出舱使用专用在轨维修工具完成,因此,快速连接装置上需要提供在轨维修工具接口,同时在外形上设计明显的状态标识,用于航天员在轨识别关节角度位置。

5)大容差。在轨维修操作时,受航天服影响,航天员视野受限,且在零重力环境下航天员的精细操作能力降低,因此需要快速连接对接接口(电接口及机械接口)具有大容差,提高在轨对接效率。

6)电气浮动连接功能。快速连接装置在建立机械连接的同时,需要将关节与相邻连接部件完成电器连接,完成电源和通信等信息的传递。快速连接装置上的电连接器,为满足在轨对接容差需求,需要有浮动容差。

3 机构设计

3.1 工作原理

快速连接装置主要由快速连接公组件和快速连接母组件组成,膨胀螺栓安装在快速连接母组件上,浮动电连接器插头端安装在快速连接公组件上,插座端安装在快速连接母组件上。快速连接公组件和母组件上均安装有在轨维修接口,如图2 所示。快速连接公组件和快速连接母组件分别安装在需要快速组装的不同单机产品上,通过膨胀螺栓膨胀实现锁紧。

图2 快速连接装置组成图Fig.2 Composition diagram of the quick connect device

快速连接的工作状态分为初始状态、导向对接状态、电连接器连接状态和膨胀螺栓锁紧状态。初始状态下,膨胀螺栓拔出,反向膨胀锁紧在快速连接母组件上;导向对接状态下,快速连接公组件和快速连接母组件通过对接接口导向连接;随后浮动电连接器通过导向销完成浮动对接;插接到限位后,快速连接公组件和快速连接母组件的膨胀螺栓孔位对齐,利用膨胀螺栓专用工具,对膨胀螺栓施加力矩,膨胀螺栓膨胀,快速连接锁紧。

3.2 本体结构设计

快速连接公组件和快速连接母组件上设计有楔形插口和垂直轴向的U 型槽,对接时将快速连接公组件插入快速连接母组件的楔形槽中。快速连接装置通过楔形槽和U 型槽的对接实现圆周方向的定位和大容差设计,如图3 所示。根据U型槽尺寸,快速连接的位置容差为3.8 mm,角度容差为2°。快速连接本体结构的容差设计如图 4所示。

图3 快速连接装置对接口Fig.3 Interface of the quick connect device

图4 快速连接装置容差Fig.4 Tolerance of the quick connect device

3.3 维修接口设计

在快速连接公组件和快速连接母组件的圆周方向上分别设计有12 组在轨维修工具的接口,位置如图 5 所示。机械臂在轨维修工具(包含固定装置、拆装装置)通过12 组维修接口与机械臂的连接,实现力闭环。为在轨维修时能为航天员提供关节转动角度参考,在快速连接上设计了角度刻线及角度标识,如图6 所示。

图5 维修接口Fig.5 Maintenance interfaces

图6 角度标识Fig.6 Angle indicator

3.4 电连接器浮动设计

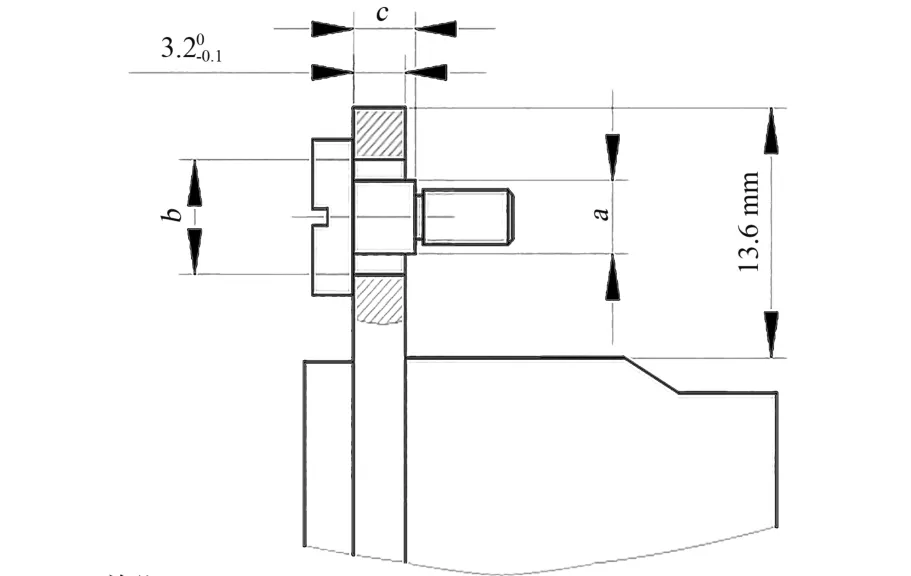

快速连接除机械连接外,还需提供整臂的电信号及通信信号连接。电连接需要有一定的容差,以满足在轨维修需求;快速连接装置选用了J95H 浮动电连接器,以实现容差需求;电连接器的浮动采用浮动螺钉形式,以保证连接强度。如图 7 所示,通过合理设计螺钉的直径a和安装孔b大小,保证连接器的浮动量b-a满足大于1.5 mm 的要求。

图7 浮动电连接器安装方式Fig.7 Installation of the floating electrical connector

为保证电连接器准确对接,电连接器设计了导向销,如图8 所示。导向销的长度30.5 mm,大于连接器外壳的高度21.2 mm,在连接器外壳啮合前,导向销利用锥面实现插头和浮动插座的导正,然后电连接器实现准确对接。

图8 导向销设计Fig.8 Design of the guide pins

3.5 膨胀螺栓设计

膨胀螺栓是快速连接实现低操作力矩、高刚度的关键部件,对膨胀螺栓的设计重点进行分析,确保快速连接装置设计的可靠性。

3.5.1 膨胀螺栓组成

快速连接公组件与快速连接母组件之间的连接主要通过膨胀螺栓来实现,膨胀螺栓由2 个膨胀环、2 个锁紧环、螺柱隔套、锁紧螺母、锁紧螺柱和间距隔套等零件组成,基本构型如图9 所示。

图9 膨胀螺栓组成图Fig.9 Composition diagram of the expansion bolt

3.5.2 膨胀螺栓工作原理

膨胀螺栓的基本工作原理是:在自由状态下,膨胀环和锁紧环在内应力的作用下收拢在锁紧螺柱上,膨胀环外圆与快速连接公、母上的隔套有较大的间隙,保证膨胀螺栓能够方便的插入隔套中。当膨胀螺栓插入对接好的快速连接装置后,锁紧螺柱的前端插入到固定隔套里面,能够提供膨胀螺栓拧紧时的阻力。此时拧紧锁紧螺母,锁紧螺母推动螺柱隔套向前移动,从而推动膨胀环压缩,在锥形斜面的作用下,膨胀环向外胀开,紧密贴合在隔套上,并施加一定预紧力;锁紧环向内收拢,紧密贴合在锁紧螺柱上,并施加一定预紧力。通过施加满足要求的拧紧力矩,确保膨胀螺栓和隔套之间达到满足要求的预紧力,使得快速连接装置在传递扭矩、承受弯矩的过程中不产生松动。

在锁紧环中间,设有间距隔套,通过控制锁紧环的间距,均衡3 个膨胀环受力,防止近锁紧螺母处的膨胀环过度膨胀损坏。

当拧开膨胀环螺栓时,膨胀环和锁紧环在自身弹簧力的作用下,自动收拢,使得膨胀环与隔套之间恢复初始间隙,保证膨胀螺栓能够方便的取出。膨胀螺栓拔出后,可施加一个较小的力矩锁紧膨胀螺栓,防止膨胀螺栓滑动。

3.5.3 膨胀螺栓受力分析

根据受力情况,建立膨胀螺栓拧紧时的受力图,如图10、图11 所示,在螺母拧紧的过程中,螺母提供下压力Fn,膨胀环和缩紧环克服摩擦力f和f'下滑,在下滑的过程中膨胀环逐渐膨胀,直到膨胀到位贴合隔套时,膨胀环表面承受压力Fp。当拧松膨胀螺栓时,受力情况正好相反,由膨胀环的自身回弹收缩力,克服摩擦力f'挤压缩紧环恢复初始状态。

图10 膨胀螺栓拧紧时受力分析图Fig.10 Force analysis diagram of the expansion bolt when tightened

图11 锁紧环受力分析图Fig.11 Force analysis diagram of the contraction ring

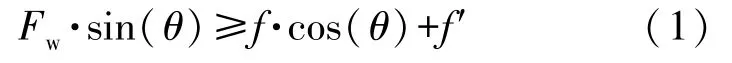

膨胀螺栓的锁紧螺母拧松后,膨胀环正常回弹需克服膨胀环与缩紧环间的摩擦力f和缩紧环与螺柱间的摩擦力f',满足条件如式(1)所示:

其中:Fw为膨胀环对缩紧环锥面的正压力;f为膨胀环与缩紧环间的摩擦力,f=Fw·μ;f'为缩紧环与螺柱间的摩擦力。

其中:f'=Fwcos(θ)μ,正常回弹需满足条件如式(2)所示:

摩擦系数μ取0.15,θ≥17.06°,即可正常回弹。设计状态θ为24.775°,膨胀螺栓可正常回弹。

3.5.4 膨胀螺栓强度分析

建立膨胀环和缩紧环受力模型如图12 所示,底端半缩紧环固定,顶端承受下压力,膨胀环膨胀到位后承受平均压力,锥面设置为滑动无分离接触方式。

图12 膨胀环与缩紧环有限元模型Fig.12 Finite element model of the expansion ring and contraction ring

有限元分析结果如图 13 所示,膨胀环在320 N 压力作用下,向下的移动量与膨胀环和间距隔套间隙尺寸一致,膨胀环刚好贴合隔套。

图13 膨胀环与锁紧环受力有限元分析结果Fig.13 Finite element analysis results of the expansion ring and contraction ring

当膨胀螺栓拧紧,按20 Nm 施加拧紧力矩后,可计算膨胀环表面正压力如公式(3)所示:

其中:Fp为拧紧后,膨胀环表面压力;Fn为预紧力,其中20 Nm 对应的预紧力为10 000 N;Fo为膨胀环膨胀到位时需要的初始力320 N。

可计算的表面压力为51 089 N,对应的表面压强为84.87 MPa。

根据以上加载工况分析,膨胀环最大应力为840 MPa,缩紧环最大应力为703 MPa。膨胀环和锁紧环选用材料为不锈钢棒0Cr15Ni7Mo2Al,该材料的σ0.2=1210 MPa,σb=1320 MPa,最小安全系数为1.44(1210/840)。根据美国NASA-STD-5001 标准中推荐的安全系数值,按屈服强度设计,安全系数需大于1.0,因此膨胀环和锁紧环设计强度满足要求。

3.6 润滑的设计

由于快速连接活动零件的表面在真空环境下存在冷焊风险,为保证可靠性,在快速连接公组件及母组件的对接接口面、维修接口表面、膨胀螺栓的膨胀环和锁紧环表面,均采用了有机粘接MoS2薄膜的固体润滑措施,利用有机树脂作为粘接剂,将MoS2粘覆于金属底材表面。这种润滑膜层具有以下特点: ①与基底间的附着力好,可以承受发射阶段的力学环境; ②承载能力高; ③与摩擦对偶间不发生冷焊; ④在真空环境下摩擦系数低(小于0.1),耐磨寿命长。因此该润滑膜可有效满足快速连接的空间环境下使用要求。

4 试验验证

4.1 刚度测试验证

快速连接刚度测试的原理如图 14 所示,对试验对象进行受力分析可以得到加载端面的变形角度如式(4)所示:

图14 快速连接装置刚度测试原理Fig.14 The principle of stiffness test of the quick connect device

等效的绕轴刚度如式(5)所示:

式中:θ为变形角度,GIp为扭转刚度,M 为加载力矩,llj为快速连接直径,Elj为材料弹性模量,Iljp为截面的极惯性矩。

刚度测试时,将快速连接固定在刚度测试台上,对膨胀螺栓施加20 Nm 预紧力,然后对快速连接进行2000 Nm 加载,测试快速连接的弯曲刚度和扭转刚度,图 15 为其中的弯曲刚度曲线,根据力矩-角位移曲线拟合斜率(即为刚度值),扭转刚度为1.01×107Nm/rad,弯曲刚度为6.36×106Nm/rad。

图15 弯曲刚度曲线Fig.15 Bending stiffness curve

4.2 力矩测试验证

为验证在轨操作膨胀螺栓的拧紧拧松力矩,在高低温真空罐内,对快速连接膨胀螺栓的拧紧拧松力矩进行了验证,测试设备如图16~17 所示。在高低温真空罐内,快速连接母组件安装在试验台上,膨胀螺栓与螺栓插拔机构连接,经磁流体密封装置与真空罐外力矩传感器连接。由旋转插拔机构对膨胀螺栓进行拧紧插入或拧松拔出,力矩大小可通过力矩传感器判断。

图16 膨胀螺栓力矩测试原理Fig.16 The principle of tighten and loosen torque of the expansion bolt

图17 膨胀螺栓插拔试验现场图Fig.17 Test of the expansion bolt insertion and extraction

在真空环境下,测试了膨胀螺栓高温端(70 ℃)和低温端(-50 ℃)在20、25、30 Nm 拧紧力矩下的拧松力矩,测试结果如图18、表2 所示。

图18 膨胀螺栓拧紧拧松力矩测试曲线Fig.18 Tighten and loosen torque test curves of the expansion bolt

表2 膨胀螺栓拧紧拧松力矩测试结果Table 2 Tighten and loosen torque test results of the expansion bolt

由测试结果可知:

1)膨胀螺栓拧松力矩受温度变化影响;

2)膨胀螺栓插拔顺畅,膨胀螺栓在空间环境下拧紧力矩、拧松力矩满足航天员输出指标要求,膨胀螺栓的膨胀环、锁紧环收缩状态各循环下对比一致;

3)试验后,膨胀螺栓的技术状态良好。

4.3 人机工效验证

快速连接装置是关节在轨维修的关键组件,其操作影响在轨维修任务的成败,为验证快速连接装置在轨的拆装性能,对关节进行了在轨维修人机工效学验证[17]。

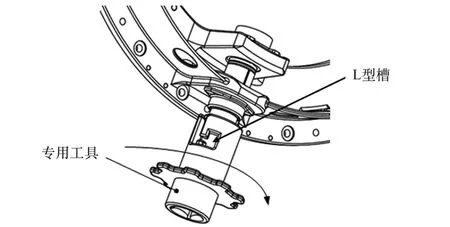

膨胀螺栓的在轨操作包括插入/拔出和旋紧/拧松2 个主要动作。在轨维修时,将膨胀螺栓专用工具安装在航天员舱外操作力矩扳手上,专用工具可实现膨胀螺栓的四面限位。当拧紧时,膨胀螺栓上的限位凸台靠在L 型槽径向一侧,如图19所示,拧松时相反。插入时膨胀螺栓的限位凸台靠在L 型槽的轴向一侧,如图20 所示,拔出时相反。

图19 专用工具拧紧膨胀螺栓示意图Fig.19 Schematic diagram of the special loosening tool for the expansion bolt

图20 专用工具拔出膨胀螺栓示意图Fig.20 Schematic diagram of the special tightening tools for the expansion bolt

维修工具安装在快速连接装置维修接口上,由随动机构和分离机构两部分组成。分离机构实现故障关节的拆装,而随动机构在关节拆除后,将机械臂其他组件进行临时连接固定,如图21所示。

图21 关节维修装置工具原理图Fig.21 Schematic Diagram of the Repair Device Insertion and Extraction Mechanism for the Joint

在轨维修模拟试验模拟场景如图22 所示。2名航天员位于机械臂故障件两侧,依次完成膨胀螺栓拧松、快速连接分离、故障关节更换、快速连接组合、膨胀螺栓锁紧等操作。

图22 膨胀螺栓在轨维修地面试验验证Fig.22 Ground test of the on-orbit maintenance for the expansion bolt

5 结论

本文根据空间站核心舱机械臂的特点和在轨任务对快速连接装置的需求,开展了快速连接装置的刚度、容差、维修需求设计,经设计分析及试验验证,设计的快速连接装置具有如下特点:

1)质量轻。通过机构的合理设计,快速连接质量为仅为3.5 kg,远小于指标5 kg 要求。

2)连接刚度高。经过地面刚度测试及在轨使用验证,可以满足中国空间站机械臂25 t 大载荷操作的需求。

3)操作简便,操作力矩小。通过一套专用工具实现拧松、拧紧、拔出、固定一系列动作,操作力矩可以与中国航天员的作业能力相匹配。

4)设计有维修接口,机械接口有一定的容差和导向,电接口有导向与浮动容差,有利于航天员在舱外进行在轨维修,提高了机械臂系统的可靠性与寿命。

5)该设计方式可为其他在轨装配、在轨维修产品提供借鉴与参考。