钛合金材料及其加工刀具参数选择

2023-01-05孙敏

孙 敏

(呼和浩特市机械工程职业技术学校,内蒙古 呼和浩特 010050)

钛合金具有比强度高、耐热性和耐蚀性好等性能,被广泛应用于航空航天领域。然而由于其导热性能差、化学活性高、弹性模量小等特征,切削过程中刀具损耗严重,很大程度上制约了它的应用。以下主要论述钛合金的切削性能和切削参数的设置。

1 钛合金的切削特效

钛合金材料的硬度高、强度大,所以要求加工设备的功率大,刀具具有较高的强度和硬度。切削加工时,切屑与前刀面的接触面积较小,切削刃承受较大的应力,刀尖或切削刃容易被磨损;钛合金材料的导热性差,约为镍的1/4、铁的1/5、铝的1/4,切削热聚集于切削刃附近的一小块区域内而不易散发,切削区域温度快速升高,容易造成刀具磨损;钛合金塑性和切削变形系数都较小,加工时刀具—切屑单位接触面积上受到的切削力大,而其塑性差,刀具很容易被磨损;由于钛合金很容易与其他材料亲和,在零件加工过程中,随着切削温度的升高和切削力的增大,产生的切屑与刀具表面的接触点相互黏结在一起,刀具产生黏结磨损;钛合金材料本身模量小、屈强比大,所以切削过程中经常出现回弹、变形、抖动等现象。这样就是刀具后刀面过度损耗,同时刀具损耗造成零件的过度变形,完成工件的废品率很高,造成材料的浪费。

2 钛合金切削加工刀具选择

2.1 钛合金切削加工刀具材料

完成钛合金零件加工时,主要考虑切削温度和刀具黏结两个因素,所以刀具的红硬性和导热能力要好,抗弯曲能力要强,加工时不易出现刀具与工件相互黏结的现象。通过多年学习与工作经验积累总结,下列材料适宜加工钛合金零件。

①对于复杂、多刃刀具可选用高速钢材料,适于制作切削钛合金的钻头、铰刀、立铣刀、拉刀丝锥等刀具。含铝高速钢牌号W6Mo5Cr4V2Al,高钴高速钢牌号W2Mo9Cr4VCo8,粉末冶金高速钢牌号HRC65270。②加工钛合金零件常用硬质合金铣刀,粗加工选用YG8、YG8W、YG10H,精加工选用YG8W、YP15(YGRM)。③涂层刀具的优点是其抗黏结性能和抗氧化性能都非常强,因而其抗月牙洼磨损能力和耐磨性能都极强,在钛合金零件加工过程中可以有效避免发生黏结现象且加工效果较好。④立方氮化硼(CBN)刀具。CBN刀具的优点是硬度和热硬性极高,在进行淬硬钢、冷硬铸铁和高温合金等零件的高速精加工和半精加工时,最理想刀具材料是CBN材料。切削中速度最高可达250 m/min,整个加工过程效果较好。⑤聚晶金刚石(PCD)刀具。PCD刀具的优点是硬度高、导热性好、抵抗磨损性能好及摩擦系数低。PCD刀具可以实现高速、高稳定性、高精度的钛合金材料加工,且加工效果良好。

2.2 钛合金切削加工刀具几何参数

2.2.1 车刀。钛合金零件切削加工时,刀具的刚性要特别的好,刀具前角、后角要小些。例如完成TC4零件加工,粗加工使用刀具前角适合为0°~3°,精加工时选择刀具前角的大小适宜8°~15°,过程中出现的切屑形状为卷曲状。

如果在切削过程中用到镗刀或外圆车刀,刀具前角适宜为10°~15°,后角为8°~14°,刀尖圆弧半径R为0.2 mm~0.6 mm,完成最后一道工序时前角取15°,后角取14°。如果用到螺纹车刀或成型车刀,螺纹刀应选择前角为0°,后角为10°,成型车刀,应选择前角为5°,后角为10°。

2.2.2 钻头。钻削时,选择螺旋角较大的钻头,适宜选择25°~30°,同时要对钻头的螺旋槽进行抛光处理,钻芯厚度约为1/4钻头直径。钻头顶角适宜选择135°~140°,后角为12°~15°,这样可以增大切削厚度和宽度。

2.2.3 铣刀。对于通用标准铣刀,前角值选择得小点,而后角值大一点。根据多年的加工经验,一般选择前角为6°~8°,后角6°~12°,螺旋角适宜为35°~40°,螺旋角前段为3°,刀尖圆弧半径R为0.5 mm~0.6 mm的铣刀。

2.2.4 丝锥。为了避免发生“抱锥”现象和刀具断裂情况的发生,丝锥前角适宜选择为7°~10°,丝锥后角适宜选择为6°~12°,校正齿型面铲后角1°,锥角5°~7°30′。小于M6攻丝,切削锥角度为7°30′的修正齿丝锥。

2.2.5 铰刀。因为钛合金材料的弹性模量较小,所以选择前角为3°~5°的铰刀加工,后角适宜为10°,切削刃宽度为0.15 mm。

3 钛合金的切削用量

3.1 车削

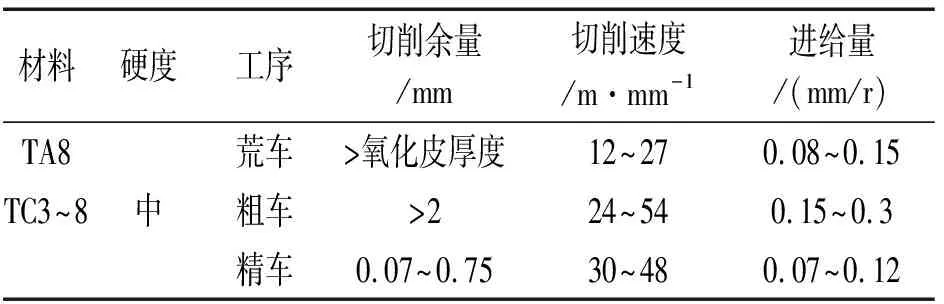

用硬质合金YG8车刀加工表面被氧化形成硬膜的钛合金毛坯件时,粗加工时,切削速度、切削深度和进给量的经验值为:v=15 m/min~28 m/min,ap=1 mm~3 mm,fr=0.25 mm/r~0.35 mm/r。用硬质合金YG3完成精加工时,切削速度、进给量和切削深度的经验值为:v=50 m/min~70 m/min,fr=0.1 mm/r~0.2 mm/r,ap=0.3 mm~1 mm。用硬质合金车刀加工TA8,TC3~8工件时的切削速度、进给量见表1。

表1 车削TA8,TC3~8时的切削用量

使用硬质合金YG6X刀具加工TC4材料,TC4材料布氏值是HB320~360,ap=1 mm,fr=0.1 mm/r时的最佳切削速度是v=60 m/min。YG6X刀具车削TC4时,根据进给量的大小确定切削深度和切削速度,见表2,表内个参数值均是工作中的经验值。

表2 车削TC4时的切削用量

3.2 钻削

钻削是完成钛合金零件加工最难的工序内容,经常会在钻削中出现烧刀或钻头断裂的情况。以下是多年加工总结的钻削经验与推荐方法。

①多退刀,实时清理产生的切屑,认真观察切屑卷曲的形状和颜色。如果切屑的形状呈羽毛状或颜色发生了改变时,说明刀刃已变钝,要立刻更换刀具或进行刀刃的磨削。②在完成钛合金零件的钻削加工时,要加足量的切削液。③将钻模固定在台面上,钻模的引导作用可使刀具更容易贴近被加工表面,钻头稍短一些完成的钻削效果更好。

3.3 铣削

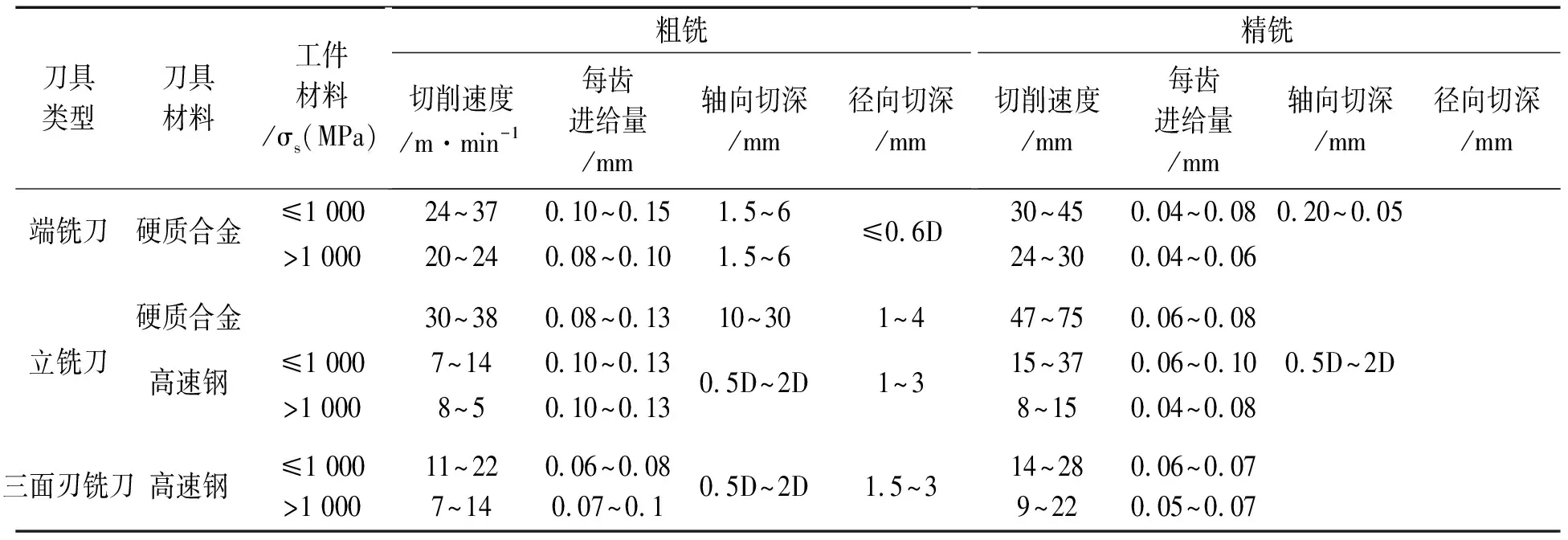

由于铣削过程不是连续切削完成的,切屑与刀齿亲和性强易出现黏结的情况,如果黏结的材料过多还会出现崩刃或损伤刀齿的问题,严重地影响了刀具的使用寿命。为了避免这种情况发生,在机床、刀具许可的条件下,优先考虑顺时针方向铣削加工。铣削钛合金时切削用量,见表3。

表3 铣削钛合金切削用量

3.4 攻丝

钛合金工件进行攻丝时,最适合采用跳牙丝锥,因为这种丝锥的齿数一般是2~3齿,比标准丝锥的齿数要少。短丝锥的刚性较长丝锥的要好,所以适合选用短丝锥。切削锥的角度可以稍大点,锥度部分的长度一般为3~4扣的螺纹长度。将丝锥的倒锥部分适量的放大一点,以减小倒锥部位与加工表面之间的摩擦。

3.5 磨削

在钛合金磨削过程中,经常会碰到粘屑堵塞砂轮以及零件表皮被灼伤的现象。解决这个问题,可以采取以下加工方法:砂轮材料选择碳化硅TL,砂轮硬度值ZR1,砂轮粒度为60,砂轮速度控制在10 m/s~20 m/s,进给量尽量控制的小一点,磨削过程中要进行充分的冷却,最好选用乳化液。

4 切削液的选择

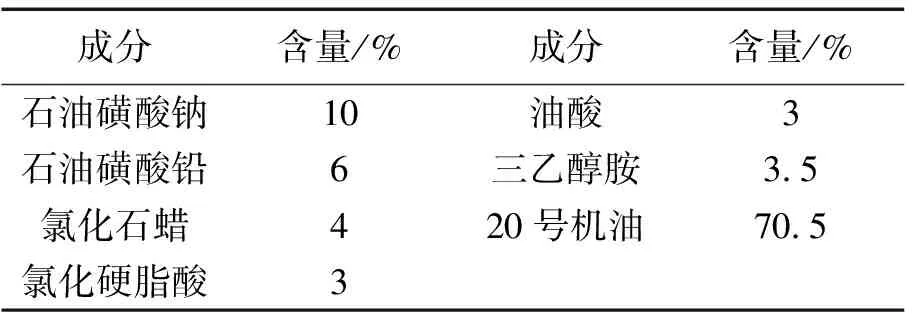

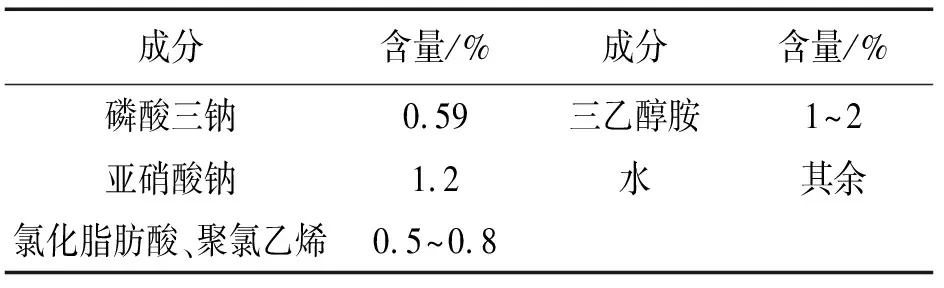

完成钛合金加工时,最关键是解决“高温”这一问题。为了降低刀具表面的温度,选择的切削液首先冷却降温要特别好,而且具有辅助的润滑效果。在冷却液中,水的导热系数是最大的,比油大3~5倍,比热值也比油大1倍,汽化热大出将近10倍,所以用水溶性切削液较适合钛合金材料的加工。钛合金车削和铣削加工时,适合选用乳化液,或加有一定量极压添加剂的水溶性切削液。极压乳化剂的成分含量,见表4,极压添加剂的水溶性切削液的成分含量为,见表5。

表4 极压乳化液配方

表5 水溶性切削液的配方

完成钻孔、扩孔、铰孔、拉削、攻丝等工序,适合选用润滑效果较好的极压可溶性油作切削液,如硫化油、氯化油、蓖麻油、油酸等。在冷却过程中,最好采用高压内冷却法、高压喷雾冷却法,这两种方法可以提高冷却与润滑的效果。切削液流量应不少于15 L/min~20 L/min。

5 结束语

综上所述,钛合金材料的切削特效及加工中刀具材料和刀具几何参数的正确选择,在进行车削、钻削、铣削等加工时,切削用量的合理设置及切削液的合理使用;降低了刀具的损耗速度和零件的生产成本,同时提高了加工效率。