高炉本体软水密封循环冷却技术的应用与创新

2023-01-04孟淑敏于欣淼

孟淑敏,陈 凌,王 冰,于欣淼

(山东省冶金设计院股份有限公司 炼铁设计部,山东 济南 250101)

某钢铁厂高炉为矮胖型, 有效容积1 460 m3,采用全冷却壁冷却方式。高炉水系统设计根据安全、经济、易维护和冷却均匀原则,针对不同冷却部位特点共设计3套冷却系统:高炉本体软水密闭循环冷却系统、常压工业水冷却系统和高压工业水冷却系统。 高炉本体软水系统水量通过冷却设备内水流速度来合理选择,同时又通过热负荷计算,来确定系统运行温差,两者合理比对确定高炉合理水量。根据设计经验及用户具体需求,软水设计了实用方便的冷却壁检漏系统和排气系统; 为了保障液态熔渣稳固地黏结在铜冷却壁热面,形成稳定的保护性渣皮,在关键部位形成“无过热过冷”冷却体系[1],创新设计炉腹炉腰炉身下部第5~8段铜冷却壁供水管路水量可调系统,可实现风口以上各部位不等量供水, 并有利于风口以上铜冷却壁查漏和控水。 为了实现对炉底、炉缸、炉腰、炉腹、炉身中下部冷却壁的水温差、热负荷、操作炉型、渣皮厚度及渣皮脱落频率的在线监测,在相应冷却壁的进出水管上安装温度和流量监测点, 即高炉冷却水温差(热负荷)检测系统。 为保证系统运行安全,设置了系统自动稳压、自动排气、自动检漏和自动补水, 软水系统在泵房内设立柴油机水泵机组备用系统。

1 高炉本体冷却系统总方案

1.1 高炉本体冷却设备

高炉本体采用全冷却壁冷却方式,共设14段。炉缸及风口以下采用4段光面耐热铸铁冷却壁,关键部位(炉腹、炉腰及炉身下部)采用4段镶砖铜冷却壁,炉身中上部采用6段镶砖球墨铸铁冷却壁,炉喉钢砖为铸钢件,采用水冷结构。

1.2 高炉本体冷却系统

高炉冷却水一般分为工业净环水系统和软水密闭循环系统, 软水系统又分为联合软水系统和并联软水系统。 本高炉综合考虑到高炉本体系统的可靠性、经济性和易维护性,决定炉体冷却系统由软水密闭循环冷却系统、 常压工业水冷却系统及高压工业水冷却系统组成。

1.3 高炉本体软水密闭循环冷却系统

高炉本体软水密闭循环冷却系统用户包括炉底、冷却壁、风口中套、风口大套和齿轮箱;热风炉阀门采用独立软水冷却系统, 冷却系统流程见图1,炉前供水压力0.8 MPa。

2 软水密闭循环冷却系统设计特点及创新应用

2.1 热负荷、水速和水量设计选型

系统水量的确定首先要依赖于冷却设备内水流速度,同时又要通过热负荷计算,来确定系统运行温差,验证系统设计水冷的合理性。

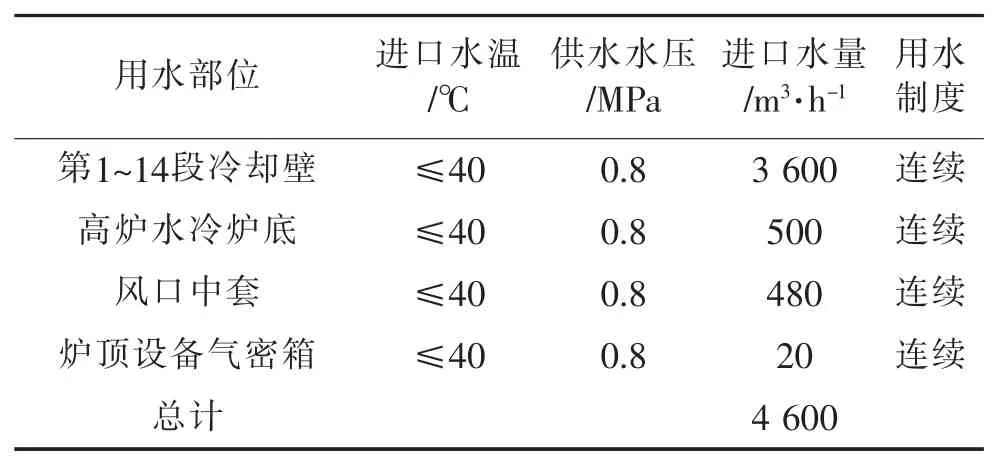

理论和实践证明,随着水速增大,耐材与冷却水的综合换热系数增大。 近年来, 随着操作水平的提高,高炉冶炼强度逐渐提高。这就需要合理的冷却水流速和冷却水量与热负荷相匹配[2]。根据上述设计理念,本项目设计根据冷却壁的材质及热负荷不同,选择合理的水速:常规设计水速一般为2.0 m/s,为强化高热负荷区域的冷却,本设计水速调整为2.3 m/s,冷却壁供水总量3 600 m3/h。 通过热负荷计算和同级别高炉水量对比,确定各部分用水量,见表1。

表1 高炉本体软水水量

通过冷却壁供水系统热负荷计算, 来确定系统运行温差,验证系统设计水冷的合理性,系统水温差计算见表2。

表2 软水密闭循环冷却系统热负荷及水温差计算

2.2 冷却设备检漏、排气阀门的设计

为利于系统排气, 冷却壁系统管网均严格遵循“步步高”的布管原则,没有任何水管向下迂回,冷却壁采用“一串到顶”的冷却方式。 在每段冷却壁联管最高点上设置DN15内螺纹球阀作为排气阀,在每根供回水总管的最高点设置自动和手动排气阀。 在软水回水总管上设置脱气罐,脱气罐放在炉顶大平台。这样设计的优点在于:将管道内聚集的气体快速排出,防止发生气塞,避免设备发生烧坏和泄漏。

冷却壁检漏设计:在第5~6段、第6~7段、第7~8段,第9~10段、第10~11段冷却壁联管设置一道两通球阀; 高炉正常时, 如果软水冷却系统出现漏水迹象, 则依次关闭可能存在漏水区域的冷却壁进水阀门和冷却壁出水阀门, 打开此段冷却壁出水管路上的排气阀,观察排气阀出水情况,配合煤气报警仪,监测外泄物含煤气时, 可以准确判断此冷却壁存在纵向破损情况。 这样设计的优点是可以实现铜冷却壁区域、炉身中部、炉身上部分区域分段查漏,更加快速准确地确定冷却壁管道破损部位, 及时采取措施减少软水向炉内漏水,减少软水系统波动,并减少水工劳动强度,提高工作效率[3]。

2.3 关键部位水量调节设计

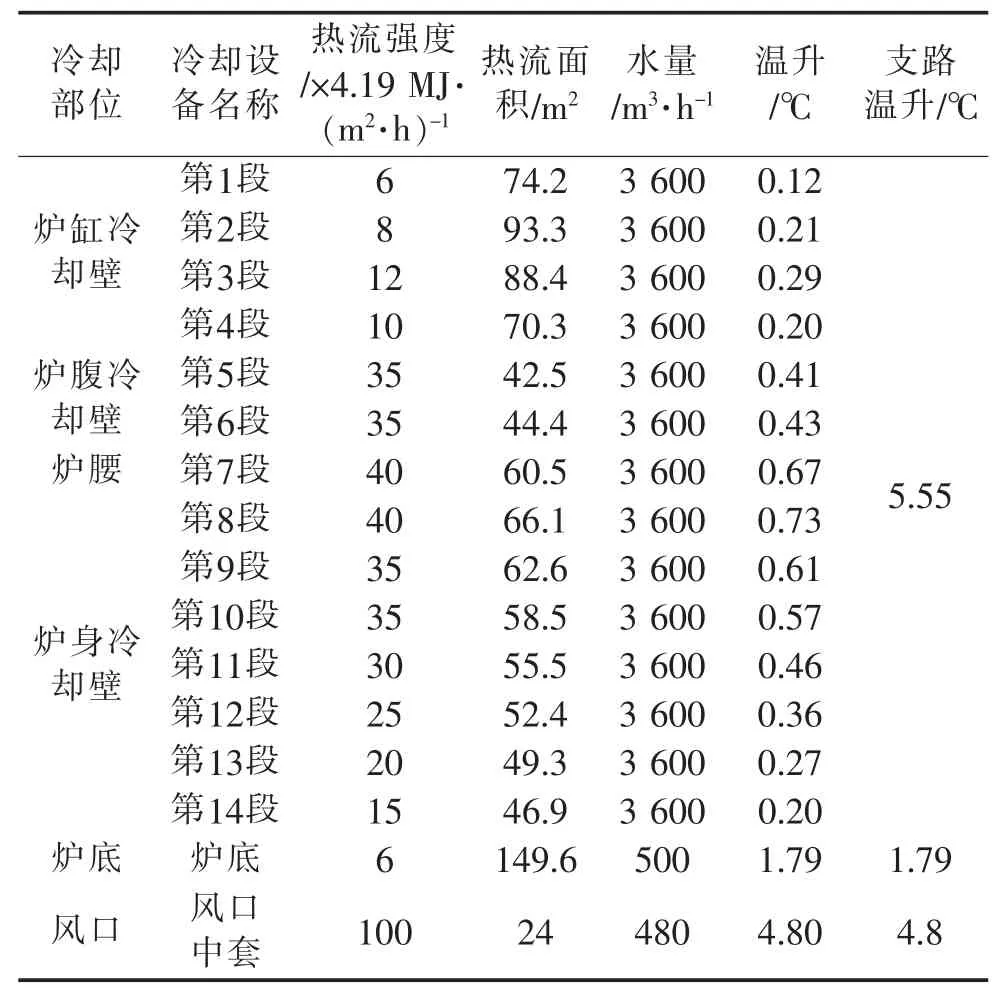

高炉关键部位(炉腹、炉腰和炉身下部)采用4段镶砖铜冷却壁, 铜冷却壁能够延长炉体使用寿命的关键在于能迅速形成“渣皮”[4],当“渣皮”脱落后,铜冷却壁大约13 min左右就可形成新的 “渣皮” 保护层。铜冷却壁与“渣皮”的结合能力低,当“渣皮”达到一定厚度时,容易发生脱落。因此使液态熔渣稳固地黏结在铜冷却壁热面,形成稳定的保护性渣皮,是高炉炉况顺行的有利保障。 高炉软水系统为了充分发挥关键部位的重要作用, 设计并采用了关键部位水量可调节技术。

关键部位水量可调节设计:在炉腹、炉腰、炉身下部关键部分铜冷却壁水量可调节,第5段冷却壁进水及第8段冷却壁回水间设置分区可调环管,上下环管间增加旁通,通过调节旁通回水管可实现第5~8段冷却壁供水量可调,见图2。 高炉生产过程中通过监测关键部位冷却壁水管水温差和冷却壁壁体温度,对冷却壁关键部位水量实时调节直至铜冷却壁形成稳定的保护渣皮,防止“过冷过热”现象发生,保证高炉稳定顺利运行。

图2 关键部分水量可调系统流程图

2.4 高炉本体流畅的管道布置

高炉本体冷却壁取消分区分段供水方式,第1段42块冷却壁,168个水头由炉底Φ820 mm环管统一供水,这样设计的优点在于:供水环管相当于一个供水水包,起到均衡管内压力和均分水量的作用,使冷却壁每个进水水量基本相同。 1~13段冷却壁外联管由下到上串联, 在第1段冷却壁进水支管设置300 mm长金属软管,防止炉壳上涨拉裂水管。 第2~4段冷却壁外联管采用硬管连接, 第5~13段冷却壁外联管采用金属软管连接,使冷却壁在运行中收缩自如,保护冷却壁水管。冷却壁外联管由下而上一直向上,不折返,这样设计的优点是管道阻损小,整体管道布置简洁美观,水流通畅,排气顺利,系统运行稳定。

2.5 软水系统控制

2.5.1 补水控制

软水系统生产过程中不可避免地发生泄漏现象,这时就需要对软水进行补水,当前软水系统补水有脱气罐补水和软水泵房补水两种常见方式。 本高炉采用在软水泵房泵前补水方式, 这种补水方式比较平稳,补水时软水系统的压力波动比较小[5]。

高炉本体密闭系统及热风炉软水密闭系统共用一套软水补水系统,正常渗漏水量由各自稳压膨胀罐(15 m3)和两台补水泵(其中一台变频)向系统中补充,事故状态由一台紧急补水泵和一台紧急补水柴油机泵组进行补充,补水点位于高炉本体密闭系统及热风炉软水密闭系统供水泵吸水管路上。

2.5.2 水位和水压控制

软水系统的压力控制是通过控制脱气罐内的压力来实现的, 压力大小的确定原则是当冷却壁发生漏水事故时,炉内的煤气不能进入软水系统。根据这一原则, 通过控制膨胀罐的水位和压力实现系统自动稳压、自动排气、系统自动检漏和自动补水。

在膨胀罐上, 设有水位检测装置和充N2稳压措施,膨胀罐压力设定值宜保证在0.2~0.3 MPa之间(根据系统工作情况设定值可调),以保证最上一段冷却壁冷却水工作压力高于炉内压力。

2.6 软水系统安全保障措施

冷却壁软水密闭系统设置一套柴油机泵组,负责系统安全供水。 柴油机泵组在软水系统突然断电5 s内自动启动,10 s内达到设计工况,向系统提供不少于100%设计流量的保安水量。

为保证水质, 系统中设一套加药装置定量投加缓蚀剂和灭藻剂, 并设水质在线监测装置和旁路式挂片装置,随时掌握运行水质指标和管道腐蚀状况。

2.7 冷却系统的运行管理

冷却系统的运行管理关键是把水温差和热负荷控制在最佳范围之内,尤其是炉腹、炉腰和炉身下部的水温差和热负荷。

为了实现对炉底、炉缸、炉腰、炉腹、炉身中下部冷却壁的水温差、热负荷、操作炉型、渣皮厚度及渣皮脱落频率的在线监测, 在相应冷却壁的进出水管上安装温度和流量监测点,即高炉冷却水温差(热负荷)检测系统:该系统对高炉本体各个冷却水系统的温度、流量等参数进行监测,能够实时、连续地监测高炉冷却壁冷却水管道的进出水温差, 并据此计算出热负荷值,见表3。

表3 高炉本体水温差测点布置

3 结语

1#1 460 m3高炉于2020年12月12日点火开炉,2#1 460 m3高炉于2021年1月8日点火开炉,投产以来水系统运行稳定,正常生产时高炉软水的实际用量为4 200 m3/h,水泵出口压力0.8 MPa,炉前供水压力0.77 MPa,平均温升约2.3 ℃。实际生产实践表明高炉本体水系统流程设计合理,为高炉高效稳定运行提供了有力保障。