加热炉螺旋跑道型炉管沸腾传热及结焦分析

2023-01-04袁枫彦

刘 雁,袁枫彦

(北京航天石化技术装备工程有限公司,北京 100176)

煤直接液化装置的原料为煤粉、循环溶剂和氢气,辅助原料为催化剂和助催化剂,产品为液化轻油、液化重油和残渣。整个工艺采用减压蒸馏的方式脱除沥青及固体物,这种方法也是脱除沥青和固体物成熟有效的方法。减压炉是减压蒸馏单元的核心设备,减压炉加热的介质为汽液固三相,介质中含有固体颗粒。为减缓冲蚀,一般采用大半径弯管,其中螺旋跑道型炉管为常用型式[1]。由于介质在减压炉加热过程中不断汽化,随着汽化率的增高及温度的升高,炉管内结焦倾向越来越明显,在出口处结焦加速。减渣等重质物料在加热及汽化过程中结焦物的生成会造成反应器压差波动,严重的还会造成反应器结焦堵塞,影响整体工艺运行,因此针对螺旋跑道型炉管沸腾传热的研究和结焦的判定至关重要。

1 结焦机理

结焦现象的产生是由于炉管内部的原料在温度超过允许温度值后发生裂解,产生游离碳因子,吸附到炉管上。当炉管内开始结焦,将导致炉管的温度也随之上升,进一步加剧了炉管壁面的氧化及腐蚀作用,炉管壁面因而减薄。减薄的炉管壁面在压力以及热量的作用下发生变形,长此以往,导致炉管破裂。

由于炉管内复杂的多相条件,往往会在炉管内表面产生结焦层,导致热阻增加,此时油品中气、液、固相物质会继续渗透到结焦层里面的间隙之中,因此炉管内壁面将会产生越来越厚的结焦层,从而使管壁的温度升高至超出本身所能承受的范围。理论与实践证明,导致加热炉管结焦的因素主要有[2]:

(1)加热炉炉管内较高的流体温度。

(2)炉管内壁面容易产生结焦现象,炉管壁面的温度影响着炉管内壁面的结焦速度,即炉膛的辐射强度。

(3)炉管内较慢的流体流速,使流体长时间停留在炉管之中,从而导致温度上升至较高温度,加速了结焦现象。

(4)加热炉炉管内流体的流型及流态。

2 抑制结焦的方法

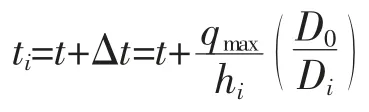

抑制结焦的方法多种多样,目前来说主要有优化原料、提升炉管内表面处理技术、提升炉管新材料技术、增加结焦抑制剂及提升强化传热技术等。其中强化传热技术作为主要的方法与手段被采取以增加炉管传热效率以及降低结焦。在实际生产中,对于炉管内部膜温的控制可以有效防止结焦,被广泛采用。该方法是通过计算使膜温不超过油品结焦温度从而防止炉管内物质裂解结焦。计算膜温与流体介质的平均温度、炉管外表面的最高热强度和内膜传热系数有关,如下式所示[3]:

式中:ti—内膜温度,℃

t—介质温度,℃

Δt—内膜温差,℃

qmax—最高热流密度,kW/(m2·K)

hi—内膜传热系数,kW/(m2·K)

D0—管外径,m

Di—管内径,m

流体介质温度和内膜温差的增大将会导致内膜温度的增大。内膜温差与外部热强度成正相关关系,与内膜传热系数成负相关关系。同时,管内物料温度高,内膜温度也就高,流体介质经过加热之后出口温度高。因此在生产中大多控制管道出口处的膜温不超标,就能有效地控制结焦。由于炉管在辐射室中受到的传热是不均匀的,有局部过热现象的发生,因此在控制热流强度的时候,往往选取最大热流强度进行计算,得到一个计算膜温的保守值,确保运行值低于计算膜温。

内膜传热系数主要取决于管内流速、流型、流态及是否含固等,与管径也有一定关系,小管径换热优于大管径;最高热流密度也就是最高热强度主要取决于炉管布置形式(单面或双面)、高度、燃烧器数量、火焰形式及布置形式等。一般工程计算,最高热强度计算是以平均热强度为基准,用周向、纵向等不均匀系数进行修正而得到,这个值带有一定的经验性。如果想要得到管排各个位置的最高热强度的准确数值,需要进行Fluent建模计算。建模计算时需把燃烧器燃烧计算和管排的传热计算一同进行,从而得出管排各处的热强度。

3 沸腾传热研究与结焦位置判定

对于加热炉中水平管中流型与流态的预测一般采用Baker流型[4-5]。水平管中流型的定义为泡状流、塞状流、液节流、层状流、波状流、环状流及喷雾流。泡状流为液相连续,气相弥散;喷雾流气相连续,液相弥散;塞状流及液节流为液相连续,气相间断;层状流、波状流、环状流汽液两相均为连续相。这些经典理论主要用于加热炉炉管的工艺设计,要想准确预测汽相及液相在炉管中的状态还需要构件模型进行模拟计算。

构建结焦模型,并与流场模拟软件Fluent建立接口;建立跑道型横管结构模型,将炉膛+炉管共轭传热研究结果作为炉管壁面温度分布的边界条件,采用Mixture多相流型模拟计算炉管结构内部气、液、固流型,分析并预测炉管结焦位置。

对于跑道型炉管,在加热过程中炉管内气液两相含量不断地发生变化,在炉管入口前两排,气体较多地聚集在炉管底部,随着管内油气流动,气相温度不断上升,由于其密度较小,气相不断上升,炉管中部及中上部含量增多,出口段汽化率达到最大值。

对于跑道型炉管,在炉管加热过程中由于受热及汽化的原因,整体流速不断升高。流体在流经弯道时,速度增大,由于流道形状的变化,在弯道流出段速度最大;弯管的内侧区域速度较小;直管段的速度均匀。以第一圈螺旋跑道型炉管为例,弯管中心处外侧流速为2.3 m/s,内侧流速为2.13 m/s;弯管流出段外侧速度为2.43 m/s,内侧速度为1.89 m/s;直管段速度比较均匀,为2.13 m/s。流速是影响管内对流换热的重要参数,所以弯管内侧的对流换热系数低于外侧,尤其是出口段。

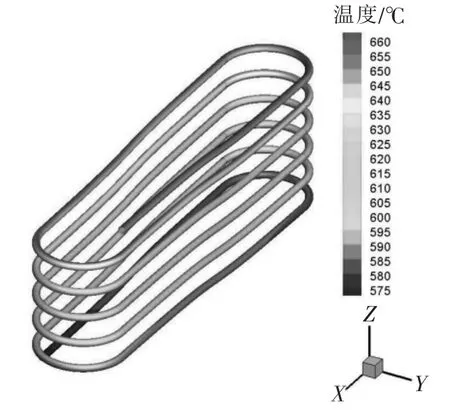

图1的模拟结果表明:由于随着加热过程的进行汽化率增加,气体集中在管段上部,气体增多导致传热弱化;又由于介质温度不断上升,所以随着介质温度升高汽化率增加,并聚集于炉管上部,介质的结焦也变得更加明显。现场运行的情况也证明了:第一,炉管顶部焦层厚度远远大于底部[6];第二,切开若干根炉管,接近出口的管段焦层较厚。结焦模拟位置与结焦趋势的结果都与现场检修时观察到的现象基本符合。

图1 跑道型炉管温度分布示意图

减压炉中被加热介质为汽液固三相介质,介质中所含的固体颗粒对沸腾传热具有一定的强化作用,三相流的管内对流换热系数相比于两相流有所提高。颗粒的固含量、密度、粒径及物性参数是颗粒影响管内对流换热的主要因素。模拟结果如图2及图3所示。

图2 不同颗粒浓度对换热效率的影响关系图

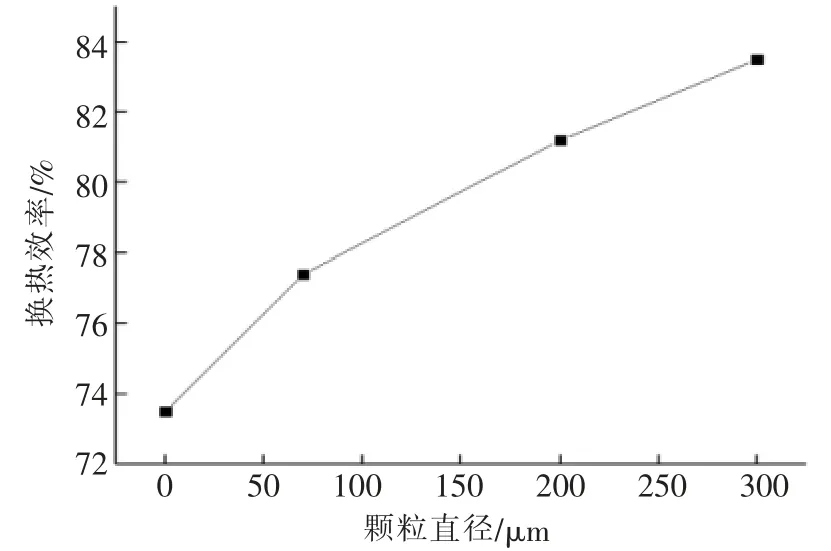

图3 不同颗粒直径对换热效率的影响关系图

对于不同颗粒浓度,分析其换热效率变化规律,随着固体颗粒的加入,将增加壁面的沸腾核心,强化对流传热;其中固含率较小时,颗粒较易流化,颗粒与壁面的接触频率为影响传热的主导因素,传热系数基本随着固含率的增加而增大;固含率增大到一定程度时,颗粒流化的阻力增加,颗粒与壁面作用程度减小,传热系数有所降低。

对于不同颗粒直径,随着固体颗粒的加入,将增加壁面的沸腾核心,强化对流传热;颗粒与壁面的接触频率为影响传热的主导因素,传热系数基本随着颗粒粒径的增加而增大。

整体上来看加入固体颗粒提升了换热效率,且在不同颗粒直径下,随着颗粒直径的增大,其换热效率逐渐增大,随着固体浓度的逐渐增加其换热效率先增加后减小。若不考虑固体颗粒对管道的磨损,流体中加入少量的固体颗粒反而可以加强换热,有利于减缓结焦趋势。

4 结论

管内沸腾传热状态是影响结焦的重要因素,汽化率不断升高,传热恶化是造成结焦的关键因素。如果流速设计不合理,会造成不良流型,如汽液分层的波状流,使得炉管上部结焦加快。汽液固三相介质中的固体颗粒会强化传热,提高管内的换热系数,但是提高程度有限,从现场运行结果即反应了这一点[7]。所以选取合理的管径及受热面,尤其是出口管段,使管内流速及沸腾传热流型处于最优状态是减缓结焦的重要手段,同时设计合理的燃烧器个数和燃烧器布置位置对于减缓结焦也是至关重要的。

在运行过程中,严格控制被加热介质出口汽化率;保证各个燃烧器负荷均匀,不偏烧;监控炉管进出口压差变化情况,设置管壁热电偶,及时清焦,避免由于温度过高烧穿炉管,造成安全事故;支路设置流量计及流量调节阀,避免偏流。