双离子束溅射Al2O3高温绝缘薄膜的氧分压研究

2023-01-04黄漫国郭林琪梁晓波张丛春

闫 博, 黄漫国, 郭林琪, 梁晓波, 张丛春 *

(1.上海交通大学 电子信息与电气工程学院 微纳电子学系,上海 200240;2.航空工业北京长城航空测控技术研究所 先进传感器技术中心,北京 101111;3.状态监测特种传感技术航空科技重点实验室,北京 101111)

随着航空事业的发展,对涡轮发动机的性能要求也不断提高。发动机效率和推进力的改进关键在于设计的改良和新材料的应用。尽管利用数学模型可以模拟涡轮发动机在运行过程中的部件内部应力、温度情况,但仿真模拟并不能实时准确地反映部件工况,依旧迫切需要精确的实验测量与监控来推动设计与材料的改良优化。这对于涡轮叶片尤为重要,因为其温度、应力条件十分苛刻,且随着运行条件改变而显著地变化[1-3]。在部件表面原位制备薄膜传感器,是适应于这些应用的原位监测技术,因为其是非入侵式的,且质量可以忽略不计,因此对部件的温度、应力分布影响极小[4-6]。通常,薄膜传感器直接沉积在合金类型的涡轮叶片上,因此需要一层绝缘层以实现传感器电路与合金叶片基底的电隔离。高温绝缘性能优异的绝缘层的开发是一项重要的挑战[7-8]。

Al2O3材料具有良好的高温热稳定性,是优异的高温绝缘材料。Weng等[9]利用等离子体喷涂的方法制备了钇稳定氧化锆(YSZ),在喷涂过程中通过加入一定量的Al2O3来提高薄膜的高温绝缘性能。Hou等[10]采用射频磁控溅射在CH3128镍基超合金表面制备NiCoCrAlY,通过热氧化的方法在其表面形成Al2O3层,研究了退火条件对复合薄膜高温绝缘性能的影响。Wang等[11]制备了NiCoCrAlY/热氧化层/Al2O3复合绝缘层,研究了双离子束溅射Al2O3薄膜高温绝缘层中的性能表现。前人的研究主要集中在多层复合绝缘薄膜,但复合薄膜间的界面研究还处于探索阶段,可靠性难以保证,因此制备高可靠性的单层Al2O3薄膜是解决高温绝缘薄膜问题的一个突破口。

众多薄膜沉积技术已经具备制备Al2O3薄膜的能力,例如化学气相沉积(CVD)、物理气相沉积(PVD)、直流反应溅射等[12-13]。与这些成膜技术相比,双离子束溅射沉积(Dual Ion Beam Sputtering Deposition,DIBSD)[14-15]成膜有主离子源和辅离子源,在主源沉积过程中,辅源离子束轰击成膜区,能够显著提升膜层的平整度和致密性,并且这种边沉积边刻蚀的方法容易在沉积界面形成原子混合区,有利于提高粘结力。这些特性使得双离子束溅射沉积技术非常适合于制备高温绝缘Al2O3薄膜。然而目前对双离子束溅射Al2O3薄膜的研究只停留在晶体结构、微观形貌和绝缘性能的表征,未将制备条件与薄膜成分相联系,去探究Al2O3薄膜的绝缘性能变化规律。而绝缘性能规律对于改善Al2O3薄膜的高温绝缘特性至关重要,因此亟须补充相关内容的研究。

综上所述,本文采用双离子束溅射沉积(DIBSD)技术沉积了高温绝缘Al2O3薄膜,在此过程中控制制备氧分压,研究其对所制备的Al2O3薄膜绝缘特性的影响。文中利用X射线衍射(XRD)、扫描电子显微镜(SEM)、X射线光电子能谱(XPS)分析测试手段表征了其微观组织结构与成分特征,并用CHT3530绝缘电阻测试仪分析测试了其高温绝缘性能。

1 研究方法

实验选用99.99%的蓝宝石作为溅射靶材。硅片(30 mm×20 mm×0.8 mm)为基底沉积Al2O3薄膜,用于物相表征。绝缘性测试需要在室温至1000 ℃进行,若基底与Al2O3薄膜热膨胀系数不匹配,会导致在加热过程中Al2O3薄膜发生破裂,影响绝缘性能测试,故在绝缘性测试中,采用Al2O3陶瓷(30 mm×20 mm×0.8 mm)作为沉积Al2O3薄膜的基底。Al2O3薄膜绝缘测试样品结构示意图如图1所示。绝缘性测试样品的制备流程大致如下:首先利用乙醇、去离子水对Al2O3陶瓷基底进行超声波清洗,去除表面的污染物;其次,利用磁控溅射在Al2O3陶瓷表面制备一层Ti/Pt薄膜作为底电极,其中Pt层厚度为500 nm,Ti具有增强Pt与Al2O3陶瓷基底黏结性的作用;然后采用双离子束溅射沉积(DIBSD)的方法在基底上沉积Al2O3薄膜;最后,利用磁控溅射在Al2O3薄膜上沉积顶部Pt电极。

其中,双离子束溅射沉积系统如图2所示。沉积Al2O3薄膜包括以下步骤:① 将基片依次放在丙酮、无水乙醇、去离子水中超声清洗,并烘干;② 将清洗后的基片放入双离子束工作腔室,依次运行机械泵、分支泵,将腔室的真空度降至5×10-4Pa;③ 打开氩气截止阀,调节流量至工作气压,打开辅源,调节至清洗参数,对基片进行清洗,关闭辅源;④ 打开氧气阀门,调节流量稳定至工作气压,打开主源,调节至溅射参数,进行预溅射2 min,清洗靶材表面;⑤ 打开辅源,调节至工作参数,打开基片挡板进行溅射沉积Al2O3薄膜;⑥ 溅射完毕后,关闭溅射系统,冷却后取出样品。其中,在沉积过程中,主源离子能量900 eV、束流85 mA;辅源离子能量80 eV、束流20 mA。

图2 双离子束溅射沉积系统图

基于上述制备流程,实验在制备Al2O3薄膜时,通过调节高纯氩气和氧气的气体流量,控制制备氧分压,分别制备了10%、18%氧分压溅射的Al2O3薄膜。然后利用图1所示的绝缘测试结构对其高温绝缘特性进行测试,并通过X射线光电子能谱(XPS)元素分析手段,揭示双离子束溅射氧分压与Al2O3薄膜绝缘性能之间的联系。

2 结果与分析

通过双离子束溅射沉积法分别在硅片和Al2O3陶瓷基底上制备了Al2O3薄膜,分别对其进行了物相表征和高温绝缘性能的测试。在高温绝缘性能测试中,控制了通入混合气体的氧分压,分别选取10%、18%溅射氧分压来研究其对Al2O3薄膜高温绝缘性能的影响。

2.1 Al2O3薄膜的物相表征

在双离子溅射系统中,有两个溅射源:主源产生的Ar离子束主要用于轰击靶材,将靶材原子分子轰出,沉积所需薄膜;辅源的Ar离子束则使用来轰击基片,在沉积的过程中起刻蚀作用,去除局部不平整,使膜质更加平整致密。这种边沉积边刻蚀的机制相比于传统的磁控溅射来说,理论上更能够获得高致密度的薄膜。

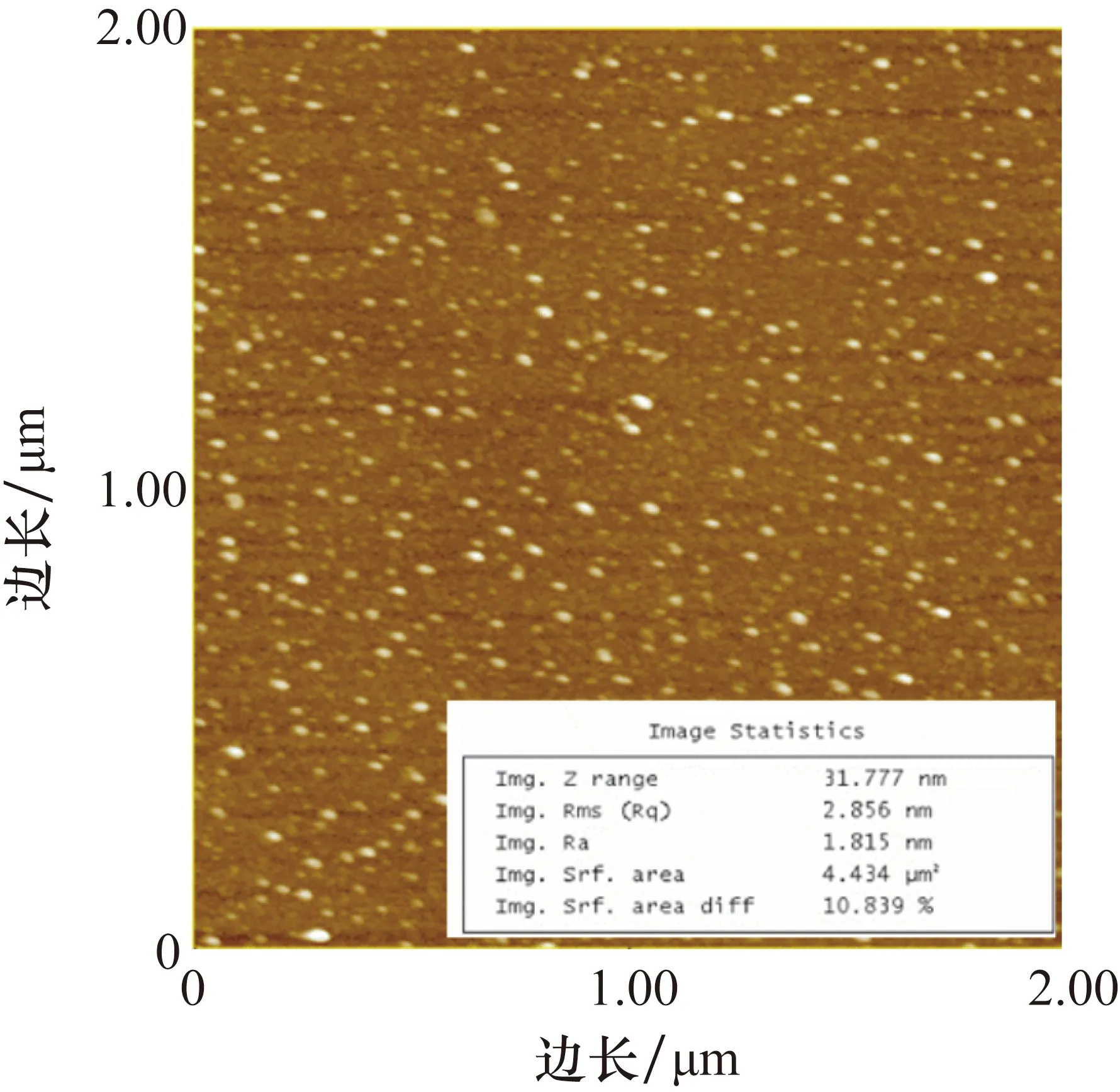

在物相表征中采用2 μm的Al2O3薄膜进行测试。为了表征双离子束溅射沉积(DIBSD)的Al2O3薄膜的表面形貌特征,采用原子力显微镜(AFM)对样品表面进行了测试,测试结果如图3所示。其中,选取4 μm2的区域进行了测量(边长2 μm的正方形区域),图3中亮度越高的地方表示起伏越高,具体信息统计在右下的表格中。从图3中数据可以看出,双离子束溅射沉积(DIBSD)的Al2O3薄膜的表面粗糙度约为2.86 nm,证明其表面平整,体现了双离子束溅射沉积法的优势。这种表面平整、没有高低起伏的结构更容易获得稳定的绝缘电阻。

图3 双离子束溅射沉积Al2O3薄膜的AFM图谱

其次,还利用扫描电子显微镜(SEM)对所制备的Al2O3薄膜截面进行了观察分析,双离子束溅射沉积Al2O3薄膜的截面SEM图如图4所示。图4中显示所制备的Al2O3薄膜与基底结合良好,截面形貌整齐、膜质均匀致密、无空隙裂纹,这种致密的截面组织有利于实现良好的绝缘性能。这种膜质主要源于双离子溅射系统边沉积边刻蚀的特点。

图4 双离子束溅射沉积Al2O3薄膜的截面SEM图

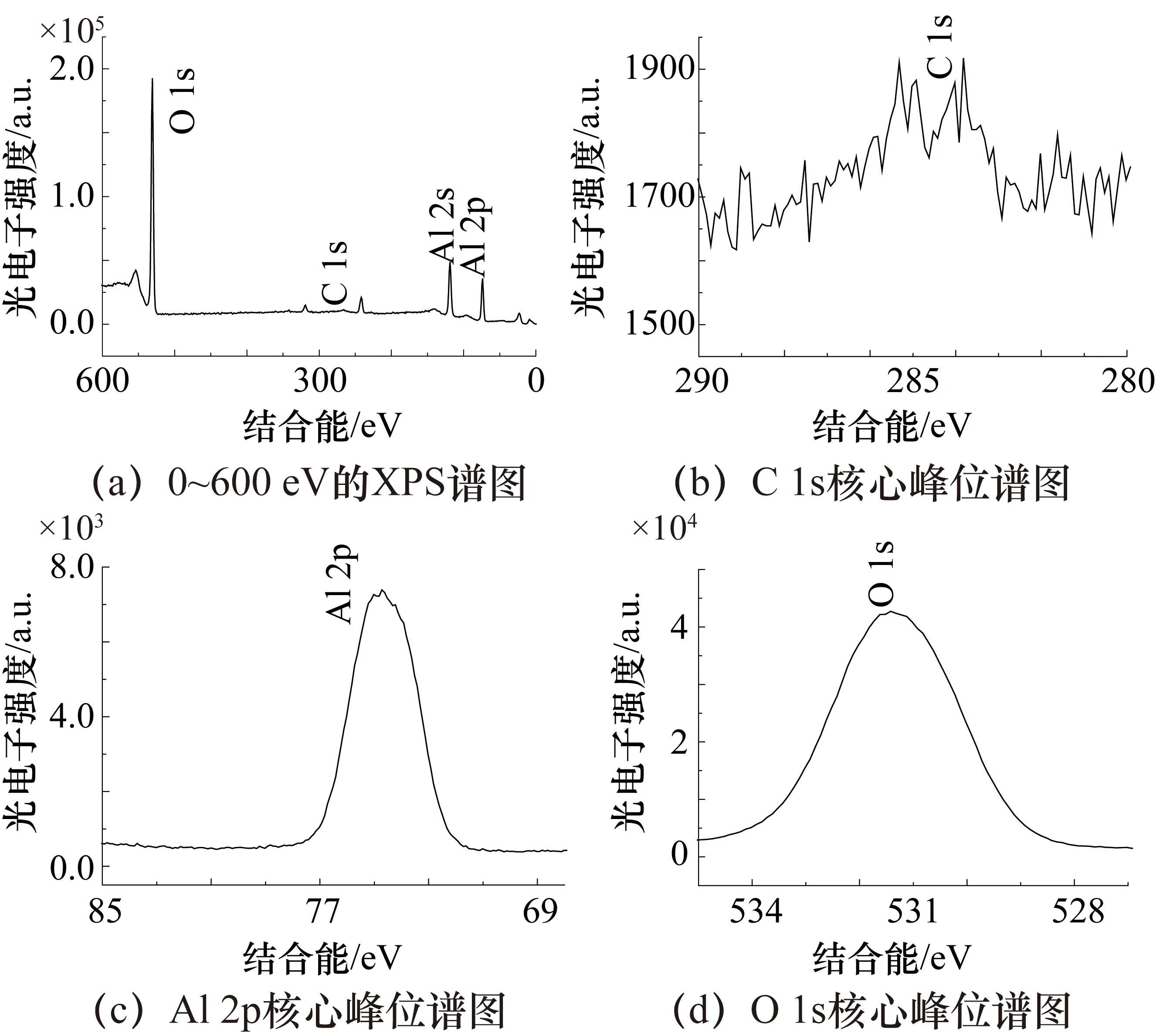

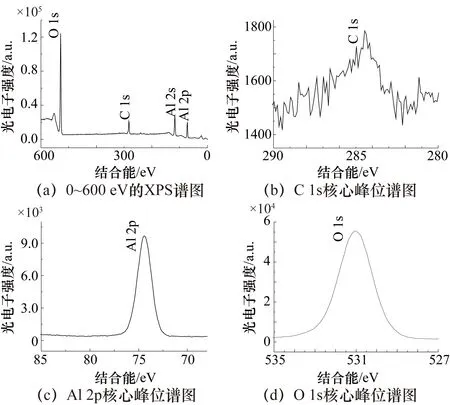

为了探究双离子束氧分压对Al2O3薄膜的元素组成的影响,采用X射线光电子能谱(XPS)对制备的Al2O3薄膜进行了元素成分分析。图5和图6分别为氧分压10%和氧分压18%下制备的Al2O3薄膜的X射线光电子能谱(XPS)。其中图5(a)为0~600 eV的Al2O3薄膜XPS谱图,图5(b)、图5(c)、图5(d)分别为Al2O3薄膜在C 1s、Al 2p和O 1s核心峰位的高分辨谱。在图5(a)中,氧分压10%下溅射的样品在241.82 eV和318.82 eV存在两个特征峰,分别与Ar原子2p轨道电子结合能(242 eV)、2s轨道电子结合能(319.5 eV)相近,这可能是由于辅源Ar离子束轰击基板时残留所产生,可以通过加热或室温静置消除。另外,从图5(b)和图6(b)中可以看出,在氧分压10%和氧分压18%样品中存在C 1s特征峰,这是空气中吸附在样品表面的含碳物质所致。需要注意的是,在图5(c)、图6(c)中,氧分压10%和18%的样品Al 2p的峰位分别在74.72 eV、74.47 eV,与XPS谱图手册中Al3+的电子结合能(74.3 eV)接近,高于单质Al 2p轨道的电子结合能(72.9 eV),这是由于Al原子的结合元素和自身化学价态变化产生的化学位移,因此可以推测溅射薄膜中的Al元素主要以三价氧化态存在。另外图5(d)、图6(d)中,两种样品O元素的1s特征峰分别为531.4 eV和531.1 eV,说明O元素处于还原态,而非表面吸附态。除此之外,薄膜中并无Al、O外其他明显的特征峰存在,说明在样品制备过程中Al2O3薄膜保持着较好的纯净度,不存在其他杂质。最后,通过元素特征峰面积积分及相对灵敏度因子计算可得,10%氧分压下制备的Al2O3薄膜的O∶Al=1.24,18%氧分压下制备的Al2O3薄膜的O∶Al=1.44,这更加接近Al2O3化合物的原子计量比。上述结果说明,溅射氧分压对溅射薄膜的氧铝元素比具有很好的调节作用。

图5 10%氧分压下溅射的Al2O3薄膜的XPS图谱

图6 18%氧分压下溅射的Al2O3薄膜的XPS图谱

2.2 Al2O3薄膜绝缘电阻特性

在Al2O3陶瓷基底表面可能存在起伏,且在制备过程中无法完全避免空气中杂物的污染,因此Al2O3绝缘薄膜的厚度对其绝缘性能有着重要影响。通过纵向对比两个不同厚度的Al2O3绝缘薄膜高温绝缘性,选取3.7 μm、4.1 μm的Al2O3薄膜来研究厚度的影响。此实验中的Al2O3薄膜选取18%的溅射氧分压进行制备。其高温绝缘性能如图7所示。从图7中可以看出,两种厚度的薄膜在升温、降温过程重合度较高,说明Al2O3薄膜比较稳定,没有出现明显的性质变化。并且,Al2O3薄膜的厚度对绝缘性能有着明显的影响,厚度越大的Al2O3薄膜在相同温度下呈现出更好的绝缘性能。在1000 ℃下,3.7 μm的Al2O3薄膜具有10 kΩ左右的绝缘电阻,4.1 μm的Al2O3薄膜具有6.5 MΩ左右的绝缘电阻。在溅射的过程中,随着厚度的增加,后沉积的原子可以填补先前薄膜中的缺陷与空隙,而这些空隙、缺陷正是潜在的绝缘性能影响因素。通过增加薄膜厚度可以使潜在的导电通路减少,从而提高Al2O3薄膜的绝缘性能。如果实际应用在传感器中,厚度过大会降低器件的灵敏度,不能真实反映叶片的实际温度,应该结合实际情况去选择合适的厚度。

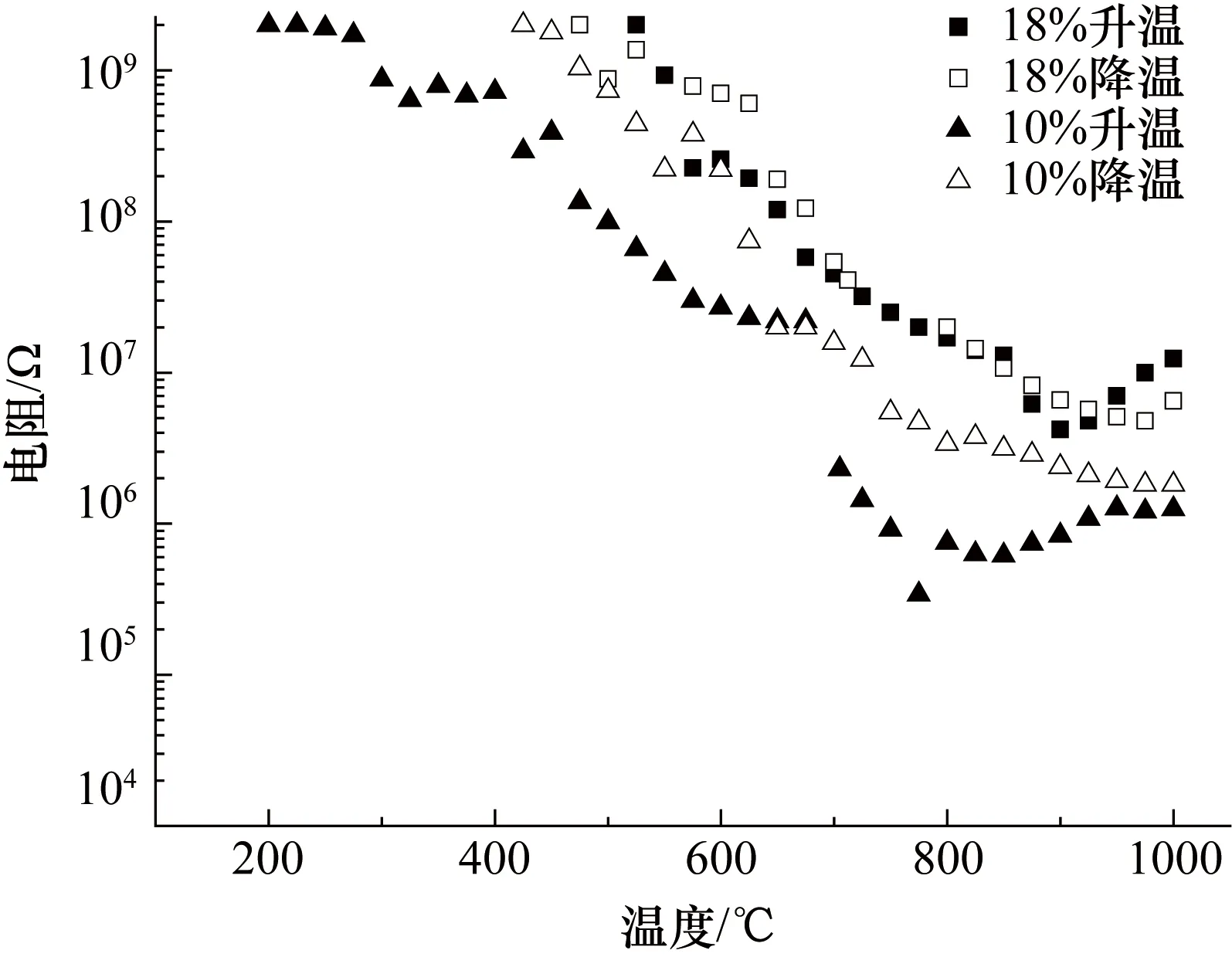

本文进一步研究了10%、18%溅射氧分压的Al2O3薄膜的高温绝缘性能,制备的薄膜厚度为4.1 μm。图8为不同溅射氧分压Al2O3薄膜的绝缘电阻测试结果。从图8中可以看出,10%、18%溅射氧分压的Al2O3薄膜的绝缘电阻均随温度的升高而迅速降低。在1000 ℃时,18%溅射氧分压Al2O3薄膜的绝缘电阻约为6.5 MΩ,10%氧分压Al2O3薄膜的绝缘电阻约为1.2 MΩ。在高温下,18%溅射氧分压制备的Al2O3薄膜的绝缘性能比10%氧分压溅射的Al2O3薄膜高5倍左右。

图8 不同氧分压下溅射的Al2O3薄膜的绝缘性测试

在X射线光电子能谱(XPS)的分析中得到,10%、18%氧分压的Al2O3薄膜的O∶Al分别为1.24、1.44,18%溅射氧分压下制备的Al2O3薄膜的化学计量比更接近于Al2O3的化学计量比。在非平衡化学计量比的氧化铝薄膜中存在氧元素或铝元素剩余:在富Al的Al2O3薄膜中,过多的Al-Al键会形成导电通路,使薄膜的漏电电流增大,降低薄膜的绝缘性能;在富O的Al2O3薄膜中,O元素会与空气中的水分结合形成-OH基团,而-OH 基团向薄膜中引入了缺陷,因而增大了漏电流,也降低了击穿强度[16]。因此,接近平衡化学计量比的Al2O3薄膜表现出了更好的绝缘性。

半导体材料的暗电导率随温度的增加而增加,暗电流产生于热激励生成的电子空穴。其暗电导率与激活能存在以下关系[17-18]。

σ=σ0exp(-Ea/kT)

(1)

式中:Ea为电导激活能;T为绝对温度;k为玻尔兹曼常数(1.38×10-23J/K);σ0为0 K时的电导率。可用类似的暗电流产生机理去分析Al2O3薄膜在高温下的绝缘性,图9为AI2O3薄膜lnσ-1000/T曲线。从图9中可以看出,在同一温度下,18%氧分压的Al2O3薄膜的电导率低于10%氧分压的Al2O3薄膜,与电阻值分析规律相对应。然后,对两者在900~1000 ℃区域进行线性拟合(其中18%样品1000 ℃浮动异常,在拟合中舍弃),结果如红色实线所示,斜率即为两者的激活能Ea。在900~1000 ℃温度范围内,18%氧分压的Al2O3薄膜的电导激活能为6.34 eV,10%氧分压的Al2O3薄膜的电导激活能为4.09 eV。由计算结果可以看出,氧铝元素比更接近3∶2的Al2O3薄膜(18%氧分压),在高温下电导激活能较高,相同条件下不容易产生暗电流,因而在高温下具有更好的绝缘性。

图9 Al2O3薄膜lnσ-1000/T曲线

3 结束语

研究结果表明,双离子束溅射沉积法制备的Al2O3薄膜高温绝缘性能良好,在1000 ℃下可实现6.5 MΩ的绝缘电阻。这种方法制备的Al2O3薄膜表面平整度高,截面无微裂纹、空隙等缺陷,有利于实现稳定的高温绝缘性。对于氧分压的分析表明,18%氧分压溅射的Al2O3薄膜相比10%氧分压的Al2O3薄膜来说,具有更接近3∶2的氧铝元素比,且在高温下具有更高的电阻值。实验探索了双离子束溅射Al2O3薄膜高温绝缘性能的影响因素,对于高温绝缘薄膜的研究具有重要的参考价值。