低温慢煮对肉制品食用品质及货架期影响的研究进展

2023-01-04刘欣睿孔保华夏秀芳孙方达张宏伟

刘欣睿,孔保华,夏秀芳,孙方达,张宏伟,刘 骞*

(东北农业大学食品学院,黑龙江 哈尔滨 150030)

肉类是消费者饮食中蛋白质、脂肪、必需氨基酸、矿物质和维生素的重要来源。随着国内经济快速发展,我国已成为肉类生产和消费大国。1990年以来,我国的肉类总产量始终占据世界首位[1],居民对肉类的消费水平也呈迅速增长态势,占据世界肉类总销量的1/3,这使得肉制品加工领域受到广泛关注和研究。

传统饮食观念追求肉制品色香味俱全,但其烹饪方法(煎、炸、炒、蒸、沸水煮等)都是在较高温度和有氧环境下进行的[2],会在一定程度上对产品品质产生负面影响,如营养成分大量流失、生成多种致癌物等[3]。现如今,国内消费者的饮食习惯发生改变,不再执着于重口味,而是遵循绿色、健康的生活方式,追求具有高营养价值的美食菜肴。人们对于高质量生活的迫切需要,使得传统烹饪方式的局限性逐渐暴露,而能很好保留食物原汁原味和营养价值的低温慢煮(sousvide,SV)技术更符合当代消费者的喜好和需求,成为新的发展方向和研究热点。SV采用比传统烹饪方式更低的加热温度和更长的加热时间对肉类原料进行巴氏杀菌,确保产品食用安全的前提下,让真空密封的原料在温和的加热条件下慢慢煮熟,其产品可在(0±3) ℃下保存4 周。该技术兴起于西方,早在1974年已开始研究并初步用其加工鹅肝,后因加工后的产品柔嫩多汁、外观统一而多用于高级西餐厅煮制牛排、鸡胸等[3]。直到2000年以后SV才真正被熟知,但我国学者在2010年前后才开始进一步关注,现如今仍处于起步阶段[4],相关研究较少。相较于传统烹饪方式,SV通过精确的温度控制保证产品良好的成熟度和质地[5],真空包装则改善了热流,有效地传递热量,更好保留产品的风味和营养,延长产品的货架期[6],故该技术具有极大的探索空间和价值。

本文首先介绍SV及其影响因素,通过与传统烹饪方式对比,阐述SV的优势和缺点。然后从肉制品食用品质及货架期两方面讨论SV对肉制品品质的影响,以期为深入探讨SV加工特性、改善肉制品食用品质、延长货架期和开发新产品提供技术指导。

1 SV技术

1.1 SV技术简介

SV是将新鲜或稍加工的原料放入真空密封袋中真空包装[7],再放入恒温水浴锅或低温慢煮机(图1)中进行长时间低温加工的一种新型烹饪方式。此种煮制技术会根据食材的不同而精确控制其加热温度和时间[8],并使温度长时间保持在一个恒定的状态下(温度波动小于0.1 ℃),热量有效地从水转移到食物上,使食物在水中慢慢煮熟。

图1 美国ANOVA低温慢煮机(A)和西班牙CREATIVE CHEF低温慢煮机(B)Fig.1 ANOVA sous-vide machine from the US (A) and CREATIVE CHEF sous-vide machine from Spain (B)

与传统烹饪方式相比,SV专注于保留食材的优良质地和营养成分[7],最大程度地减少蒸煮损失,增加产品嫩度,进而获得最接近新鲜原料的良好品质,更适合人体吸收。其加工过程简单方便、油烟污染少、节能环保,遵循低碳生活理念。同时通过精确的温度和时间控制,使原料受热均匀,产品能够标准化,从而改善了传统烹饪方式中过于依赖厨师手艺的弊端,有效降低了人工成本,减少资源浪费[7]。此外,采用不同烹饪方式加工食物的主要目的是为了消除食物中的病原体,保证食品食用安全。SV合理控制温度,使食物携带以及与外部环境接触产生的细菌在长时、低温的加热环境中全部被杀死[3],而采用真空包装的形式阻止食物与氧气直接接触,减少需氧细菌的生长,防止冷冻产品再污染,延长产品货架期[9]。SV具体优缺点如表1所示。

表1 SV的优缺点Table 1 Advantages and disadvantages of SV

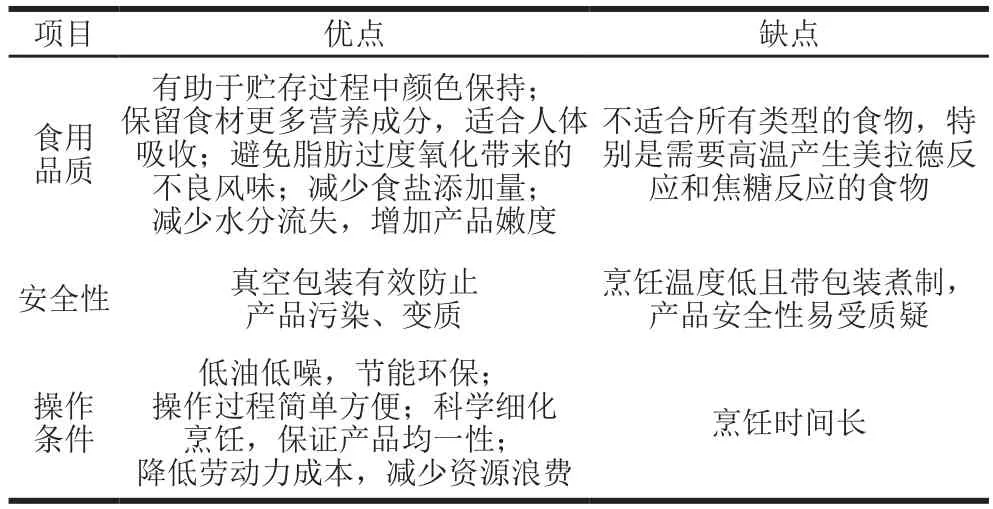

1.2 影响SV的工艺参数

尽管SV有许多优点,但这都需基于原料肉的种类、厚度来对SV的工艺参数进行正确选择。对于不同的原料肉,温度、时间、真空度的不同会影响产品的最终品质(图2)。

图2 影响SV的工艺参数[3-4,6]Fig.2 Process parameters affecting SV[3-4,6]

1.2.1 温度

SV的温度依据原料的不同成熟度所对应的中心温度进行设定,介于50~90 ℃[4]。肉类产品中,肉蛋白的变性和收缩在很大程度上取决于加热温度[10],故SV的关键在于找出不同原料肉蛋白质变性的温度控制点,通过精确的温度控制以改善肉类质地,进而达到产品最佳品质[11]。

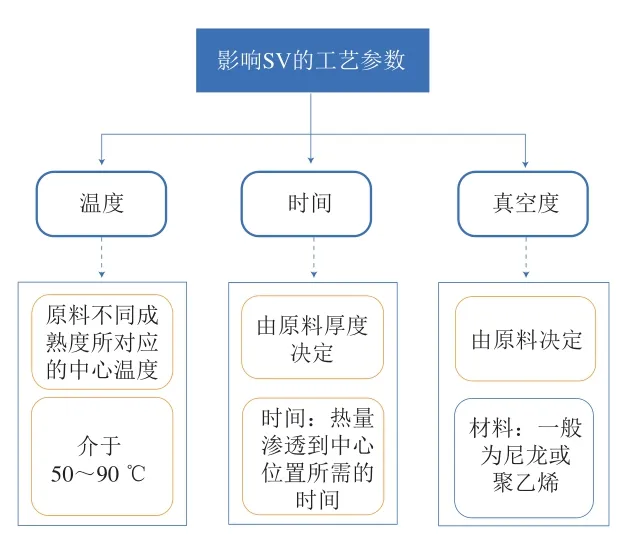

传统高温烹饪肉类的方式会使蛋白质结构收缩,水分大量流失,导致产品硬度增加,肉质发柴。如烹饪牛排时,随着温度升高,牛肉的硬度提高,咀嚼性也随之增大[12],温度过高时甚至会出现难以咀嚼的问题。而相对低温的情况下,SV能够很好地控制整体熟度,如图3所示,内部核心与表面温度几乎不存在温差,确保食物受热均匀[13],比高温煮制的肉味道鲜美、口感好,是对肉类最佳的煮制方法。Pulgar等[14]研究猪肉在不同温度(60、80 ℃)和时间(5、12 h)组合下煮制的结构特征,并与传统沸水水煮进行对比,研究发现,由于传统沸水水煮温度较高,样品中肌纤维蛋白收缩程度大,使沸水中煮熟的样品硬度和咀嚼性与60、80 ℃下煮制5 h的样品相似,但明显高于80 ℃下煮制12 h的样品,而80 ℃下由高温导致的胶原蛋白变性形成的明胶,抵消了肌纤维蛋白收缩的影响,因此煮制5~12 h的样品在硬度、弹性、咀嚼性等方面下降非常显著。样品的光学显微镜图像(采用Van Gienson染色法)进一步确定了上述观点,其中部分降解的胶原纤维被染成红色,完全变性的纤维呈现为粉红色的均匀物质。在60 ℃时样品中仍然是不连贯的、未完全变性的胶原纤维,而80 ℃时因为胶原纤维的降解,样品中呈现出更大面积的被染成粉红色的完全变性的纤维。因肌纤维蛋白收缩导致肉类硬度的增加,所以80 ℃下煮制12 h的样品嫩度得到提升,品质更好。另一方面,过高的加热温度还容易产生多种致癌物,如多环芳烃、杂环胺等。这些有害物质不仅对能源的消耗较大,还极大程度影响人们的身体健康[15]。李梦琪[16]对SV(75 ℃煮制6 h)、水煮(沸水煮制40 min)和油炸(170 ℃高温油炸12 min)3 种方式处理的鸡腿进行杂环胺总含量检测,发现油炸鸡腿杂环胺总含量达到128.31 ng/g,约为SV鸡腿中的40 倍。Oz等[17]也对比不同温度(75、85、95 ℃)和时间(2、4 h)组合下SV牛排与传统烹饪方式(沸水煮、煎制)加工的牛排中杂环胺含量,发现SV能降低杂环胺含量,提高产品食用安全性。

图3 传统烹饪和SV下的肉类成熟度Fig.3 Maturity of meat processed by traditional cooking and SV

SV很好地改善产品质地,却限制了可加工的食物种类(特别是需要高温产生美拉德反应和焦糖化反应的食物[18]),使产品缺少诱人的色泽和宜人的香味,在后续的研究中,需要开发出更多的菜品供消费者选择,并尝试与其他食品加工方式联用,以弥补其加工形式单一的不足。

1.2.2 时间

SV的时间设置对保持产品品质至关重要,由原料的厚度决定而不是质量。SV时间指的是热量渗透到中心位置所需的时间[3],很大程度上取决于所选原料的属性,如肉的种类、肉块的大小、薄厚等。即在相同低温状态和等量原料肉的情况下,较厚、较大原料肉需设置较长时间,相反则所需时间较短。

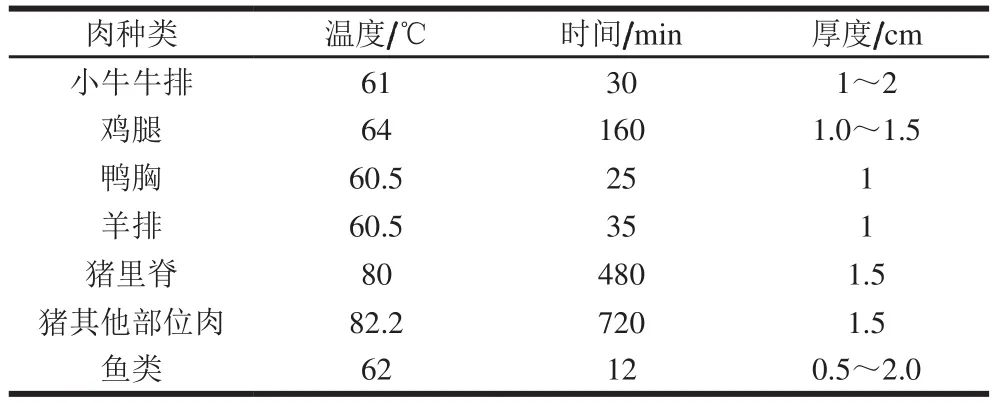

传统烹饪时,如果煮制时间不当会严重影响产品口感,降低产品品质。而采用SV虽然比传统烹饪加热时间长,但其对于时间的选择非常严谨,往往由大量的实践来确定。通过更长的慢煮时间能确保食材中心完全达到所需温度,使肉类的筋腱等硬组织有足够的时间软化,可以获得产品的最佳品质。彭子宁[19]研究SV酱牛肉在不同加热温度(55、65、75、85 ℃)和时间(1、2、3、4、5、6、7、8 h)组合下的品质变化规律及机理,发现SV酱牛肉的失水现象主要发生在加热的前半段,使其剪切力增大,而持续加热时蛋白质变性降级,会对水分子产生一定的吸附作用,持水力提高,剪切力随之降低,是酱卤肉制品嫩化的主要阶段。谢静等[20]对比传统烹饪方式沸水煮制(5、7、9、11 min)、电蒸箱蒸制(100 ℃蒸制6、8、10、12 min)和SV(60 ℃煮制0.5、1.0、1.5、2.0 h)、空气炸锅炸制(120 ℃炸制6、7、8、9 min)下鸡胸肉品质的变化,发现60 ℃煮制1.0 h的鸡胸肉剪切力明显低于其他3 种烹饪方式。不同肉类食材的理想SV条件如表2所示。

表2 不同肉类食材的理想SV条件[21]Table 2 Ideal cooking conditions of SV for different meat ingredients[21]

SV加工肉制品时,若在特定温度下保持的时间较长,产品颜色略显苍白,容易影响食欲。因此可在加工时与其他烹饪方法联用,优化产品颜色和质地。如刘树萍等[22]优化鸡胸肉烹饪工艺,发现60 ℃慢煮30 min后煎制2.5 min,所得鸡胸肉色泽微黄、口感嫩滑、风味突出、形态平整,具有良好的感官品质。

1.2.3 真空度

SV采用真空包装的形式以创造恒温、低压、厌氧环境,几乎适用于所有类型的食物[23]。其包装材料需满足食品级、耐高温、低透氧性等特点,一般为尼龙或聚乙烯材质。真空包装时采用的压力显著影响产品的剪切力,真空度过度时会使原料质地变硬,还可能破坏食材形状,而真空度不足则会在加热和贮存时发生质量劣变等问题[6],因此需要根据袋内原料来决定真空度大小。

与传统烹饪方式相比,SV通过真空包装有助于保持细胞结构,最大限度地减少蛋白质间的相互作用和凝胶化[24],保证产品口感及新鲜度,避免水分及营养成分流失[3]。同时真空密封可抑制异味、抑制氧化、减少需氧细菌生长[11,23],消除贮存过程中再污染的风险,很好地延长货架期[9],是一种更安全的方式。Jeong等[24]研究SV温度(61、71 ℃)、时间(45、90 min)和真空度(96.58%和98.81%)对猪肉品质的影响,通过观察不同处理方式下样品的扫描电镜图发现,对照组(100 ℃、45 min)样品的肌纤维间隙密集、紧凑,而SV样品中肌纤维之间的间隙明显可见,同时低真空度(96.58%)处理的样品相较于高真空度(98.81%)处理结构更紧凑。其实验结果表明,真空度98.81%的样品剪切力和硬度均小于同样温度和时间下真空度96.58%的样品,且所有样品中均未检测到微生物生长。

值得注意的是,SV需要采用食品级真空密封袋密封,虽然多项研究已证明其安全性,但仍有部分消费者无法接受这种带密封袋煮制食物的形式,质疑产品的食用安全性。在未来,需要拿出更有力的证据打破消费者的固有观念或开发出令消费者放心的密封袋,使SV得到广泛应用。

2 SV对肉制品食用品质及货架期的影响

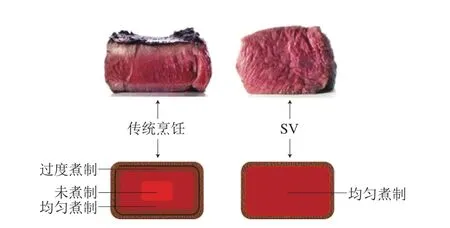

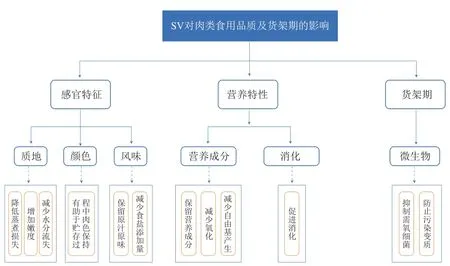

肉类品质是人们对肉类的食用品质(感官特征、营养特性)和货架期等多方面的综合评价。感官特征通常是消费者对于产品的第一印象,包括肉的颜色、风味和质地等,极大程度上影响消费者的购买欲;营养特性作为内在品质,包括蛋白质、脂肪、维生素等的含量与组成,以及营养成分的消化性[25],对人体健康有着重要意义;产品的安全性更是不容忽视,如微生物大量生长会导致食源性疾病,威胁人体健康、缩短产品货架期。现阶段,SV在肉制品中的应用主要聚焦在增加产品嫩度和保水性、降低营养物质流失和消除高温烹饪方式中产生的有害物质、延长产品货架期等方面。SV对肉类食用品质及货架期的影响如图4所示。

图4 SV对肉类食用品质及货架期的影响Fig.4 Effects of SV on the quality and shelf-life of meat products

2.1 感官特征

2.1.1 质地

肉中的蛋白质主要为肌原纤维蛋白、肌浆蛋白和结缔组织蛋白三大类[26],其中肌原纤维蛋白(主要是肌球蛋白和肌动蛋白)和结缔组织蛋白(主要是胶原蛋白)在加热时收缩[27],肌浆蛋白在加热时膨胀。烹饪时通过控制温度和时间,利用热量来使蛋白质变性,使肌肉纤维横向和纵向收缩[28],结缔组织收缩和溶解[11],肌浆蛋白聚集和凝胶,引起肉类质地变化[23]。通过观察不同SV条件下样品的透射电镜图[29]可以发现,传统烹饪处理的样品由于高温、长时加热导致肌球蛋白和肌动蛋白过度收缩,使肌节中的亮条带增多,暗条带减少,其变性强度明显高于SV样品;在SV样品中,因肉在75 ℃加热时结缔组织变性,形成蛋白质凝胶网络结构,使75 ℃处理的样品中肌肉纤维间形成明显的间隙,而65 ℃处理的样品由于加热时间短、温度低,结缔组织没有充分变性,只引起局部填充。因此使用SV烹饪可以通过精确控制加热温度和时间,更有效地改善肉制品品质。

消费者对肉类的要求主要集中在嫩度上,它是消费者满意度和购买可能性的决定因素。Naqvi等[30]研究动物年龄(<18 个月和30~42 个月)、SV条件(55、65、75 ℃煮制1、8、18 h)对牛股二头肌和半腱肌嫩度的影响。结果表明,SV能促进肉类中蛋白水解酶的激活[31],这些酶加速胶原蛋白溶解并形成明胶,增加肉制品嫩度,Dominguez-Hernandez等[32]的研究也证明了这一点。另一方面,传统高温烹饪会使肉类中的蛋白质硬化,随着温度的升高,肌原纤维和肌束膜发生收缩,细胞外膜出现破裂[33],导致水从细胞质转移到细胞间隙,造成大量水分流失[7],原料肉质量减少15%~20%[34],导致食物口感下降。而在SV过程中,由于蛋白质之间的相互作用和凝胶作用最低,肉类细胞结构保持相当完整[35],有效减少了水分流失,为产品提供柔嫩性和多汁性。Modzelewska-Kapituła等[36]研究SV(60 ℃、4 h)与传统蒸煮对牛肉蒸煮损失的影响,发现SV处理的烹饪损失显著低于传统蒸煮。

2.1.2 颜色

肉的颜色与肌红蛋白的浓度和变性程度有关[37]。在加热时,温度的变化会引起肉表面发生化学反应,并使肌红蛋白和血红蛋白变性,因此加热温度对肉类的颜色变化产生较大影响[38]。当温度升高时,肉中的肌浆蛋白和肌原纤维蛋白发生变性和聚集,此时组织中的水分变少,光线无法穿透,从而引起光的散射,导致肉的亮度增加;同时,肌红蛋白在60 ℃时会发生热变性,因此随着温度的升高,肉的红色减弱,而高铁肌红蛋白的形成和热变性会使肉的黄色加深[26]。

通常情况下,随着加热温度升高,肉的亮度值和黄度值变大,红度值变小。SV使用真空包装的形式,在隔绝氧气的条件下进行加热,氧化作用对肉样颜色的影响降到最低,提高了脱氧肌红蛋白的比例,有助于贮存过程中肉色的保持[7]。Becker等[39]研究2 种温度(53、58 ℃)、3 种处理时间(10、20、30 h)下SV猪肉的颜色变化,发现在较高的加热温度下,红度值有降低的趋势,而黄度值会随温度和时间的增加而增加。Biyikli等[40]研究不同温度(65、70、75 ℃)和时间(20、40、60 min)组合下SV对火鸡切片的影响,发现在恒定温度下,样品亮度值随着煮制时间的延长而降低,煮制20 min对样品的亮度值有积极影响,而煮制40、60 min会产生负面影响,同时,随着煮制温度的升高,红度值降低。因此在较低温度、较短时间下煮制的样品在感官上更受消费者喜爱。

2.1.3 风味

肉在烹饪过程中,蛋白质、碳水化合物和核苷酸的热降解、美拉德反应、脂质氧化及硫胺素降解[41-42]会产生挥发性风味物质,尤其是后3 种反应作用[43]。研究认为,普通的肉香味主要来源于美拉德反应,而赋予肉制品特殊风味的物质来源于脂质的氧化降解产物[44]。

通常情况下,大部分挥发性风味物质在70 ℃以上才能产生,因此在SV中风味物质主要来自于脂肪酸降解和非挥发性化合物[33]。同时,SV煮制的食物由于使用真空包装、低温长时间煮制,能在最适温度下释放出最多的谷氨酸钠,可减少食盐的添加量,更好地保留食物的原汁原味,避免异味的积累。乔兴等[45]以四川传统菜肴蒜泥白肉和西式蜜汁烤翅为研究对象,研究SV对肉类风味口感的改善效果。研究发现,在不同温度(79.2、82.2、85.2 ℃)和时间(10、12、14 h)组合下处理的猪后腿肉,与传统烹饪方式(100 ℃、0.5 h)相比,能保存食材原有风味、提升肉质嫩度口感和腌制入味效率等指标。同时在真空及一定压力的作用下,对鸡翅进行腌制处理,可以在更短的时间内达到更好的入味效果。

2.2 营养特性

肉类是人类饮食中蛋白质、脂肪、必需氨基酸、矿物质和维生素的重要来源,在日常生活中必不可少。当肉类受到不同的高温热处理,如沸水煮、油炸、烧烤等,营养质量会下降,发生蛋白质、脂质氧化,对人体健康产生有害影响。而SV在烹饪肉类时极大程度地保留营养成分,提高矿物质的生物可接受率,减少自由基产生[34],促进消化吸收。

2.2.1 基本营养成分

肉类中大约含有75%的水、20%的蛋白质、5%的脂肪和其他物质,具有很高的营养价值。但是当肉经过高温热处理后,蛋白质的不良变化和脂质加速氧化,会产生对人体健康有危害的美拉德产物,导致营养质量有所下降[33]。因此肉类的脂质、蛋白质氧化情况对保障肉品营养和健康具有指导意义[4]。

相比于传统烹饪方式,SV通过真空包装分离了食物的原汁和煮制食物所用的清水,比传统蒸、煮更有利于保留易氧化的水溶性维生素和不饱和脂肪酸[46],同时低温煮制能减少蛋白质和脂质的氧化,减少自由基的产生。Roldan等[2]研究不同温度(60、70、80 ℃)和时间(6、12、24 h)组合下SV羊肉的脂质和蛋白质氧化情况,发现加热能诱导羊肉的脂质和蛋白质氧化,包括氨基已二醛和谷氨酸半醛的形成。同时,较高的烹饪温度与时间组合增加了共轭二烯含量,降低了己醛和硫代巴比妥酸反应物值,这些脂质和蛋白质的氧化变化都会对熟肉的味道和质地产生影响。Ortuño等[47]比较烧烤(150 ℃烤至中心温度达到72 ℃)和SV(65 ℃、4 h)对羊肉饼氧化稳定性的影响,发现与烧烤相比,SV阻碍了脂质和胆固醇氧化化合物的形成,有效防止脂质氧化。此外,SV还能有效减少营养物质及热敏性活性物质的损失,增加矿物质的生物可接受率。Silva等[48]对比传统水煮和SV(65 ℃、2 h)后牛肝脏样品中钙、铜、铁、镁和锌的体外生物利用率时发现,真空处理可提高牛肝脏中某些矿物质,如钙、铜、铁、锌、镁的生物可及性。但SV的这些优势易在后续贮藏和复热后消失,可与新型加工技术联用,如辐照技术。Kristensen等[49]研究发现,辐照处理后的产品在贮藏27 d后,仍可保留食材中87%的VC。

2.2.2 消化特性

肉中含有丰富的优质蛋白,在加工过程中蛋白质会经历不同的修饰作用,导致其聚集状态发生变化[50],从而影响肉类蛋白对消化蛋白酶酶解的敏感性[51],改变营养物质的释放,如氨基酸、多肽和矿物质,以及它们在消化过程中的生物利用度,进而影响消化率。如肉中的蛋白质不仅能接受活性氧而发生氧化,还能间接和脂肪氧化产物、促氧化剂反应[52],导致蛋白质降解、聚合,从而降低消化率。

传统高温炖煮肉类时,温度过高可能造成蛋白质过度聚集,导致蛋白粒径增大,降低对消化酶的敏感性。而通过SV处理,蛋白质氧化程度降低,暴露出更多的裂解位点,增加蛋白质的降解,从而影响消化酶与底物蛋白的结合[29],刺激消化,使产品更易被人体消化吸收。Jiang Shuai等[29]通过与传统烹饪对比,研究SV对炖猪肉消化特性的影响,测定在65、70、75 ℃下热处理12 h炖猪肉的丙二醛含量和总巯基含量,发现低温热处理会降低脂质氧化,有效避免蛋白质氧化。同时低温和短时热处理会诱导蛋白质适度变性和聚集,暴露出更多的位点与胃蛋白酶结合[53],提高炖肉中蛋白质的胃蛋白酶消化率。

2.3 货架期

大部分消费者的固有观念认为只有高温才能够杀死微生物,达到消毒杀菌的作用,SV可能会产生食品安全隐患。但过高的烹饪温度易产生有害物质,影响人体健康,而温和的SV处理能有效抑制肉类熟制过程中杂环胺等致癌物质的产生[33],抑制大多数需氧细菌的繁殖,提高微生物安全性、延长产品货架期。

SV的微生物安全性依赖于热处理、贮存温度和货架期的共同作用。一般情况下,产品在(0±3) ℃可保存4 周。不同原料所需的煮制温度不同,煮制过程中对温度的设定需要在食品安全温度(通常货架期≤10 d的产品以70 ℃加热2 min或同等处理条件作为安全食品的指标,货架期大于10 d的产品需经过90 ℃加热10 min或同等处理[9])之上[3]。研究表明,SV烹饪肉类时,只需确保肉品中心温度在54.4 ℃以上持续6 h,就能完全灭活大肠杆菌、单核细胞增生李斯特菌和沙门氏菌[35]。Salaseviciene等[54]通过微生物实验验证了SV工艺的安全性,结果表明,在53 ℃下加工5 h时,肉样的菌落总数即可降至1~2(lg(CFU/g))。Ferigolo等[55]在54 ℃下煮制牛里脊,分别在0、1、4、5、6、7、8、9、24 h时进行微生物学分析,分析大肠杆菌的存活情况。结果表明,牛肉煮制45 min时中心温度达到(54.5±0.1) ℃,并在整个过程中保持不变,9 h后检测不到大肠杆菌(数量≤5.9(lg(CFU/g)))。Nyati[56]分别在3 ℃和8 ℃下监测不同SV产品(内部温度70 ℃、2 min)的微生物数量,发现在3 ℃下贮存的19 种产品,第4周结束时微生物生长可以忽略不计(单核细胞增生李斯特菌、沙门氏菌、产气荚膜梭菌、蜡样芽孢杆菌和肠杆菌科均未检测到)。

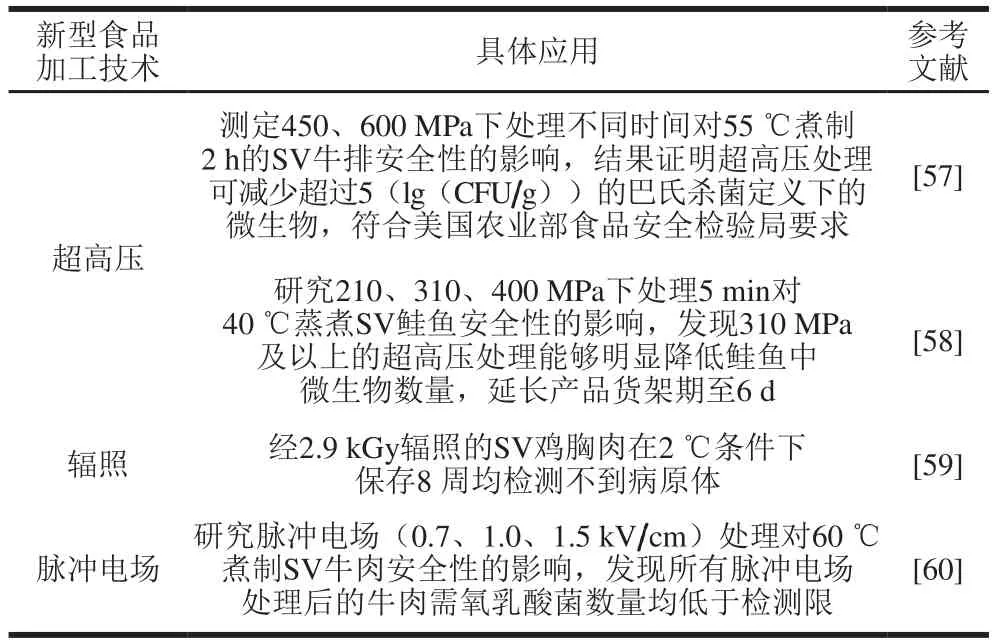

但随着后续贮存条件的不同,SV确实存在一定的安全风险。虽然在较低的煮制温度下进行长时间加热能产生与传统方式相同水平的细菌失活,但在某些温度下,细菌将不再被灭活,而在低于这个温度时,细胞可能会再次繁殖。因此,食品在准备好后建议立即食用,或严守货架期。现阶段,最大程度延长产品货架期、提高微生物安全性是SV研究的重点。现有的研究表明,将SV与新型食品加工技术结合,如超高压、辐照、脉冲电场等,能进一步抑制食源性病原体的繁殖,确保产品食用安全。具体应用情况如下表3所示。

表3 新型食品加工技术辅助SV在提升肉制品安全性中的应用Table 3 Application of SV combined with novel food processing technologies to enhance the safety of meat products

3 结 语

近几年,消费者对高质量、易于准备和保存的方便食品需求量大幅增加[23]。现有的快餐产品普遍高油高脂,易引起健康问题,因此消费者急需一种满足自身营养物质需求的新型方便食品[34]。SV操作过程简单方便、烹饪损失少,产品品质好又能产业化生产,适合用于加工即食产品、半成品等方便食品[61],为食品行业生产高质量产品提供了最佳解决方案。

目前国内的SV产品种类不多,想要实现普及化,仍需消除消费者对食品外包装、食品食用安全的顾虑,同时需要打破现有观念的局限性,开发出更广泛的菜品,以满足消费者的需要[7]。已有不少学者在积极尝试将SV应用于传统中式菜肴的制作过程中。张泽等[53]评估SV代替传统方式制作红烧肉的可行性,发现SV克服了加热过程中温度过高对产品理化特性及蛋白消化特性的不良影响,具有良好的可行性;彭子宁等[62]研究真空SV酱牛肉的最佳工艺,为未来工业化生产低温烹煮酱牛肉提供了一定参考;陈龙等[63]对比SV与常规加热方式制作的四川传统菜肴蒜泥白肉,发现前者烹饪的成品在色、香、味、形、养等方面均有提升,为四川传统菜肴的制作加工及技术革新提供了支持。在未来,可以将SV与更多的中国传统菜肴相结合,制作出菜式新颖、口味独特的创新融合式中国菜。

SV在我国起步较晚、研究水平较低,现有的设备主要依赖于进口,价格昂贵。同时,SV需根据食材种类、薄厚的不同,精确地控制温度与时间,才能使食材达到最佳效果,而现有的菜谱中提供的菜品有限,实际应用时情况却多变,普通家庭对SV操作要求及不同食材的煮制条件一知半解,容易发生食品安全隐患[13],因此该技术大多应用于高档餐饮酒店和专业厨房,在普通家庭中的普及度不高。在未来,需要加大资金及人员投入,积极开展研究,完善菜谱和烹饪条件,进一步实现设备国产化、平民化。同时也应加大宣传力度,让老百姓理解、信赖SV,更放心地使用。