动车组小半径曲线运行轮缘异常磨耗研究*

2023-01-04张玉龙

杨 超,张玉龙,陈 彪

(1华东交通大学 机电与车辆工程学院,南昌 330013;2中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

我国现有铁路线路约有三分之一是曲线线路,特别是在曲线较多的区段,车辆运行数万公里轮缘就磨耗到限。异常的轮缘磨耗使得运营成本大大增加。车辆通过小半径曲线时轮轨之间有一点接触和两点接触2种接触形式,钢轨侧磨分别是轨距圆角处的轮轨高接触应力和高蠕滑力以及轮缘在钢轨侧面上滑动造成的[1]。金学松等建立车辆轨道耦合动力学模型,通过车辆曲线动力学分析确定轮轨的瞬时接触位置、法向载荷、蠕滑率等,并且利用数值方法分析了钢轨离散支撑引发曲线钢轨初始波浪形磨损形成的机理[2]。林洋等建立车辆轨道耦合动力学模型,通过车辆过曲线动力学分析与安全性试验方法对比研究了轮轨接触关系[3]。陈鹏等运用SIMPACK虚拟样机技术,对曲线上车辆速度、轨底坡、曲线超高对轮轨磨耗的影响进行仿真分析,提出改进轨道参数和定期对钢轨保养润滑来降低轮缘磨耗[4]。WANG W J等对轮轨材料在各种接触条件下的磨损进行试验研究[5]。

配属于某动车所城际高速动车组出现轮缘异常磨耗现象,为了解磨耗情况,分别对两列同型号的动车组车轮踏面进行调研。其中,1号列车旋修后运行里程为38 600 km,轮缘倾斜度QR值接近到限;2号列车旋修后里程为58 500 km,QR值超限已被动车所扣车。调研发现,两列动车组左右侧磨耗量最大相差接近2.4 mm。两列动车组车轮踏面轮缘磨耗情况如图1所示,可以看出轮缘厚度方向磨耗很大,车轮滚动圆位置磨耗较小,右侧车轮轮缘存在鱼鳞纹痕迹。此外,个别车轮还存在刮痕。

图1 车轮踏面轮缘磨耗

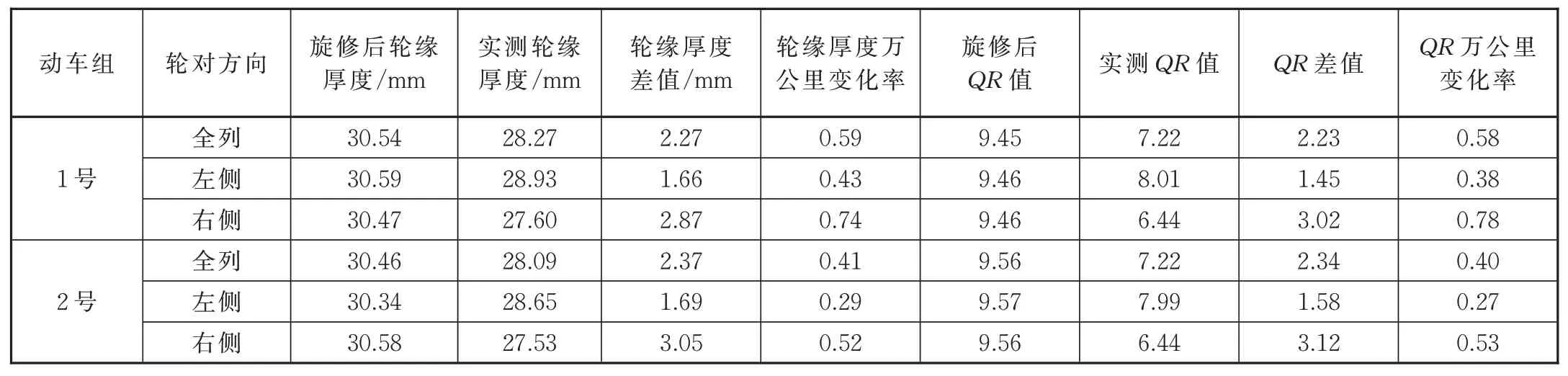

利用踏面测量仪分别对1号和2号动车组车轮踏面进行测量并计算动车组左右侧车轮平均值,数据见表1。

由表1可以看出:左侧车轮的QR平均值为8.01,右侧车轮的QR平均值为6.44,左侧车轮的QR平均值降低速率为0.38/万km,而右侧车轮的QR平均值降低速率为0.78/万km。右侧车轮的QR平均值已达到运用限度且右侧车轮的轮缘磨耗、QR平均值降低的速率远高于左侧车轮。

表1 2列动车组左右侧车轮平均值数据对比

文中利用踏面测量仪及轨道测量仪对车轮磨耗及钢轨廓形进行测量,同时利用加速度传感器、噪声传感器等对车辆运行性能进行测试,分析轮缘异常磨耗的原因,如图2所示,对线路参数进行优化以期降低轮缘磨耗速率[6-10]。

图2 动车组轮缘异常磨耗的影响因素

1 轮缘快速磨耗影响因素分析

1.1 曲线半径

调研发现,半径300 m的曲线上股钢轨侧磨最大为1 mm,无垂磨,曲线上股轨面光带范围内,存在纵向连续刮痕,轨距角处存在轻微连续鱼鳞伤;半径400 m的曲线上股钢轨侧磨最大为0.5 mm,垂磨最大为0.2 mm,曲线上股轨面光带范围内,存在纵向连续刮痕,轨距角处存在轻微连续鱼鳞伤;半径500 m和半径2 000 m的曲线上股钢轨无明显侧磨,无垂磨。

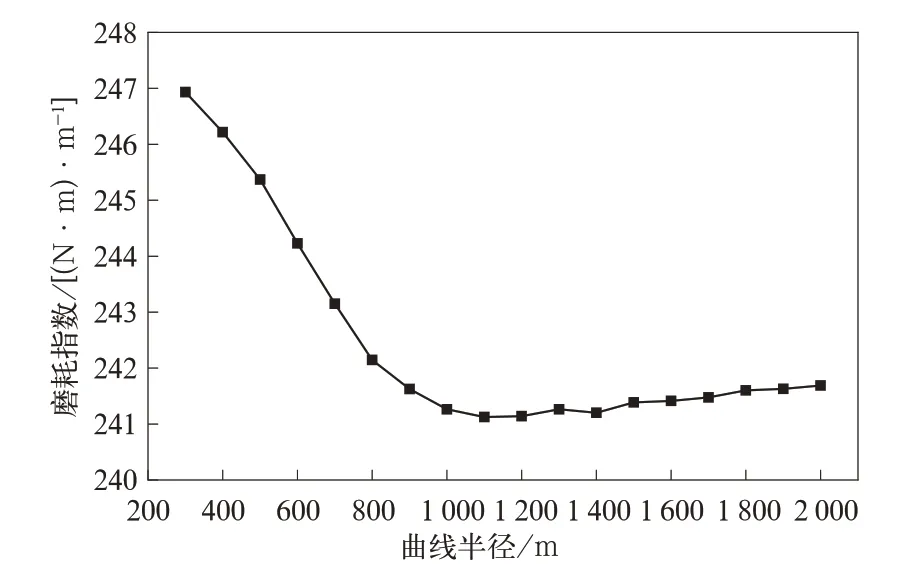

为分析车辆轮缘异常磨耗的影响因素,运用SIMPACK动力学仿真软件建立车—线多体动力学仿真模型,其中曲线轨道模型:直线(L=50 m)、缓和曲线(L=120 m)、缓和曲线(L=120 m)、直线(L=500 m),曲线超高采用未平衡加速度为0的超高值(120 mm),轨道不平顺采用实测线路不平顺。不同曲线半径对轮缘磨耗影响的仿真结果如图3、图4所示。

图3 不同曲线半径的磨耗指数

图4 不同曲线半径的轮对冲角

由图3和图4可以看出,曲线半径越小,磨耗指数越大,轮对冲角越小。曲线半径以800 m为界限,当曲线半径小于800 m时,车轮磨耗指数显著增大,轮对冲角急剧减小,此时轮缘磨耗速度加快;当曲线半径大于800 m时磨耗指数维持较低水平,轮对冲角几乎无变化,此时车轮磨耗速度较慢。

1.2 曲线超高

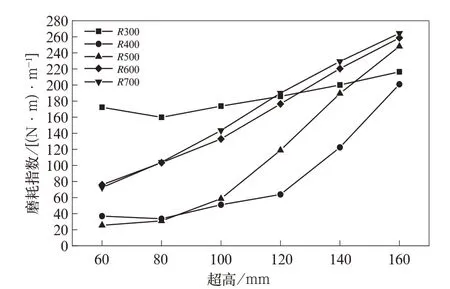

利用建立的车—线多体动力学仿真模型,改变曲线轨道超高值,并分析曲线超高对磨耗指数和轮对冲角的影响,仿真结果如图5、图6所示。

图5 曲线超高的磨耗指数

由图5和图6可以看出,磨耗指数以及轮对冲角随曲线超高值的增大基本呈上升趋势;当曲线半径为300 m时,磨耗指数与轮对冲角数值都保持较高水平。线路调研中,动走线半径300 m曲线上股钢轨侧磨量大于半径400 m曲线上股钢轨侧磨量,仿真结果与实际磨耗情况相符。当超高值从60 mm增加到160 mm时,超高每增加20 mm,磨耗指数最大变化率为39.1%,一位轮对冲角最大变化率为47.2%。考虑到曲线超高设置对直曲过渡处轮轨的冲击作用,建议动车组低速通过半径为300 m曲线线路时,曲线线路不设置超高。一方面减小直曲过渡处的轮重减载率,提高动车组曲线通过的安全性;另一方面在一定程度上减少小半径曲线路段的维修保养工作。

图6 曲线超高的轮对冲角

1.3 车辆参数

车辆模型中一系弹簧横向、垂向刚度分别为9 MN/m、10 MN/m,按照实际运行线路及限速设置,计算不同定位刚度对磨耗功率的影响。

仿真结果表明,横向定位刚度对磨耗功率几乎没有影响。一系纵向定位刚度对车轮磨耗功率影响结果见表2。纵向定位刚度越小,磨耗功率下降幅度越大。当纵向定位刚度从10 MN/m减小到4 MN/m,磨耗功率下降幅度最大为21.7%,对于轮缘磨耗量较大的R300 m曲线,磨耗功率下降幅度最大为21.2%。

表2 磨耗功率随节点纵向定位刚度变化率(%)

一系纵向定位刚度是影响车辆运行稳定性的重要因素。减小一系纵向刚度可降低轮缘磨耗,但较小的纵向定位刚度会降低车辆运行的稳定性[11]。即一系定位刚度从10 MN/m逐渐降低时,随着旋修周期后期车轮踏面磨耗的增加,车轮等效锥度逐渐增大,可能造成车辆失稳。因此,在降低车轮磨耗速率的同时还要考虑车辆运行稳定性[12]。一系纵向定位刚度最低可取8 MN/m,但相应的磨耗功率下降幅度最大仅为4.3%,因此,采用降低一系纵向刚度降低轮缘磨耗的措施效果不佳。

2 轮轨型面匹配

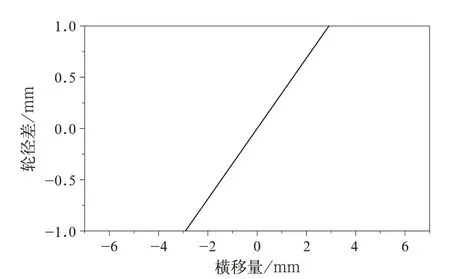

轮对横移量在6 mm以内,轮对横移量与轮径差的变化关系是一条斜率为0.053的直线,故踏面等效锥度为0.053,如图7所示。由于车轮等效锥度过低,当车辆通过小半径曲线时无法提供足够轮径差,导致轮缘贴靠且轮轨作用力增大,从而造成严重的轮缘磨耗。

图7 轮径差与轮对横移量的变化关系

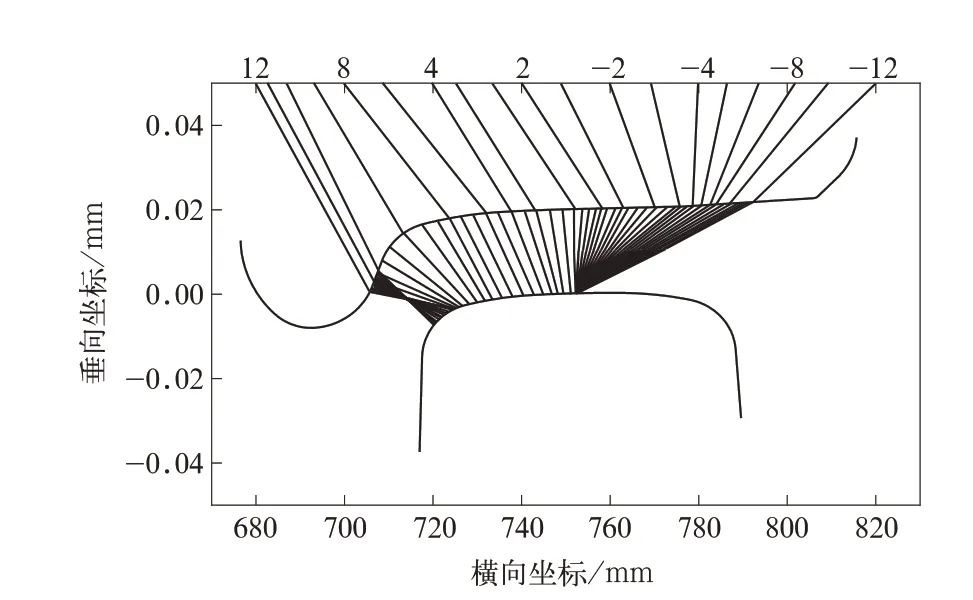

从接触角与轮对横移量的变化关系如图8所示,车轮踏面与钢轨接触如图9所示,从图8、图9可以看出,轮对横移量在6 mm内,接触角差及效锥度较小,当通过曲线时发生轮缘贴靠,从而引起较大的轮缘磨耗。另一方面,当自由轮对纯滚动经过曲线时,曲线半径越小,纯滚线偏离轨道中心线越远[13]。而轮轨间的间隙为9 mm,所以车辆经过小半径曲线时更容易发生轮缘贴靠并借助轮缘导向来通过曲线,也会引起较大的轮缘磨耗[14-15]。

图8 接触角与轮对横移量的变化关系

图9 车轮踏面与钢轨接触示意图

3 踏面优化

由轮轨匹配几何关系可知,目前采用的踏面与钢轨间的接触角较小,当动车组通过曲线时无法提供足够的轮径差来降低轮缘磨耗。因此,需对目前采用的车轮踏面外形进行优化。文中以既有的踏面外形为基础,以滚动圆半径差为目标函数。

3.1 构造轮径差优化目标函数

针对高速轮对横向位移量不同,理想轮径差函数应有相应的滚动半径差以提高车辆曲线通过性能,降低钢轨磨耗。给定钢轨廓形为Zr(Yr);优化后的踏面外形为Zw(Yw);滚动圆半径差为D(y);轮对侧滚角θ(y),轮对横移量y,左右轮轨接触点坐 标 分 别 为[yw1(y),zw1(y)],[yw2(y),zw2(y)],[yr1(y),zr1(y)],[yr2(y),zr2(y)]。轮 对 侧 滚 角为式(1):

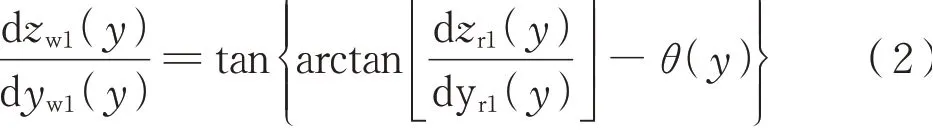

轮轨在接触点处相切即有式(2)、式(3):

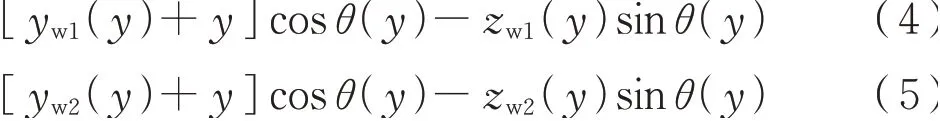

转换坐标系可得式(4)、式(5):

由目标轮径差可得式(6):

解上述方程组可得到优化后的踏面外形Zw(Yw)。

3.2 踏面优化结果

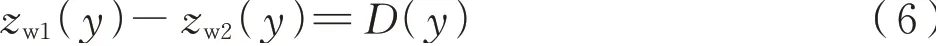

考虑轮对等效斜率、轮缘接触点以及接触角差分别确定3个控制点,如图10所示。首先输入原始踏面外形和钢轨廓形进行轮轨匹配几何关系计算,得出轮径差曲线。然后根据轮径差曲线反向求出新踏面外形,经过多次迭代计算出优化后的踏面外形。优化后的轮轨接触关系如图11、图12所示。由于增加了轮对横移量在8 mm处的轮径差,轮轨接触点在轨头上的分布更加均匀,从而改善了轮轨接触特性,降低动车组小半径曲线通过时的轮缘磨耗。

图10 轮径差曲线

图11 优化后右轮轮轨接触关系

图12 优化后左轮轮轨接触关系

4 结论

针对某车辆出现的轮缘异常磨耗问题,通过对线路、车辆、轮轨匹配等方面的调研和仿真分析。得出以下结论:

(1)运行线路中存在较多的小半径曲线,导致车轮贴靠钢轨工作边,车轮轮缘磨耗异常,QR值达到旋修限度。

(2)降低一系纵向定位刚度可以在一定程度上减缓轮缘磨耗,但车辆运行稳定性也随之降低,因此只能在一定范围内降低一系纵向定位刚度,且对轮缘异常磨耗的减缓程度不明显。

(3)考虑到曲线超高设置对直曲过渡处轮轨冲击作用影响,建议动车组低速通过半径为300 m曲线线路时,曲线线路不设置超高。一方面可减小直曲过渡处的轮重减载率,提高动车组曲线通过的安全性;另一方面,在一定程度上减少小半径曲线路段的维修保养工作。

(4)从增加轮径差角度反向求出新的踏面外形,优化后轮轨接触点在轨头上的分布更加均匀,从而改善轮轨接触特性,降低动车组小半径曲线通过时的轮缘磨耗。