高透明超大壁厚注塑产品设计与生产工艺

2023-01-03毕键潘亚军王选伦

毕键 ,潘亚军 ,王选伦

(1.四川省宜宾普拉斯包装材料有限公司,四川 宜宾 644000;2.重庆理工大学材料学院,重庆 400054)

在食品包装行业中,玻璃水晶头因外观晶莹剔透,有良好的视觉展示和冲击效果,该类产品应用比较多,但玻璃水晶头生产过程中工艺流程长,需要抛光打磨产能比较低、产品尺寸偏差大导致外观不一致;不易直接成型复杂外形且要使用黏胶剂,存在后续断裂的风险;运输以及包装过程中产品之间容易撞伤,导致应用范围受到很大限制。

塑胶注塑产品则不存在玻璃产品的上述问题,与水晶产品相比在透光率方面稍差一些,但与一般玻璃产品比较接近,作为包装材料方面完全可以替代。

塑胶注塑水晶头产品通常壁厚达50 mm 左右,最大的将近80 mm,壁厚非常大,在生产过程中需要着重解决产品收缩、内部气泡、表面流痕以及进胶口选择问题[1~2];因此模具设计、材料选择、工艺控制方面尤为重要。

1 材料选择

塑胶水晶头产品壁厚大,后续还需要组装,部分装配精度要求比较高,尺寸控制要求高,如图1所示,水晶头与外盖配合不能松动、拔出以及转动,要求比较高。部分产品装配精度要求不高,尺寸控制相对较低,如图2,水晶头只需与内塞配合,要求不能拔出即可,装配部位尺寸要求相对偏低。因此材料选择需要容易加工,生产过程易控制,首先从企业常用的几种透明材料来选择,材料性能指标见表1。

图1 精密装配水晶头

图2 塞式装配水晶头

表1 几种不同材料性能指标

通过对几种材料的对比和实际使用情况来看,C材料透明的比较好,外观效果也最好,注塑加工性能以及后续再加工如抛光、激光雕刻均比较好,但与酒精接触存在龟裂现象,用在非酒类包装方面比较适合,不适宜用于酒包装产品;材料B 加工难度相对偏高,在超大壁厚产品后收缩方面不易控制,且成本相对偏高,适合壁厚相对偏小的产品;材料A 综合加工性能比较好,后续在加工性能也不错,成本偏低,唯一不足透明度与材料B 和材料C 相比稍微偏低,但与一般水晶材料和玻璃材料相比已经非常接近,综合性能最好,适合加工高透明超大壁厚塑胶水晶头的注塑生产。

作为食品包装行业特别是酒包装行业,用材料A注塑水晶头产品替代一般水晶材质和玻璃材质水晶头产品具有极大优势,避免了玻璃水晶头用于包装的缺陷,适合推广。

2 模具设计

高透明超大壁厚注塑水晶头单个产品重量60 g 左右,塑化量比较大,同时产品外观质量要求高,工艺控制精度要求高,因此选择公司目前使用的DEMAG DH250-1450 注塑机,综合性能比较好,能够完全满足水晶头的生产需要。

2.1 产品进胶口设计

水晶头产品属于外观部件,表面要求比较高,产品的展示面不能出现明显的外观缺陷,超大壁厚产品在注塑过程中需要大进胶口、低注射速度、低压力才能形成良好的外观效果。该产品只有底部存在装配关系,且装配后的进胶口痕迹不影响产品的外观效果及功能,因此选择底部进胶,根据产品底部尺寸,进胶口尺寸设计为Φ7,分流道尺寸为Φ8,基本达到了最大胶口的极限值,在成型过程中可有效降低注塑速度及注塑压力,避免形成喷射,提高保压效果,有利的保障产品的外观效果,浇口设计如图3。

图3 浇口设计

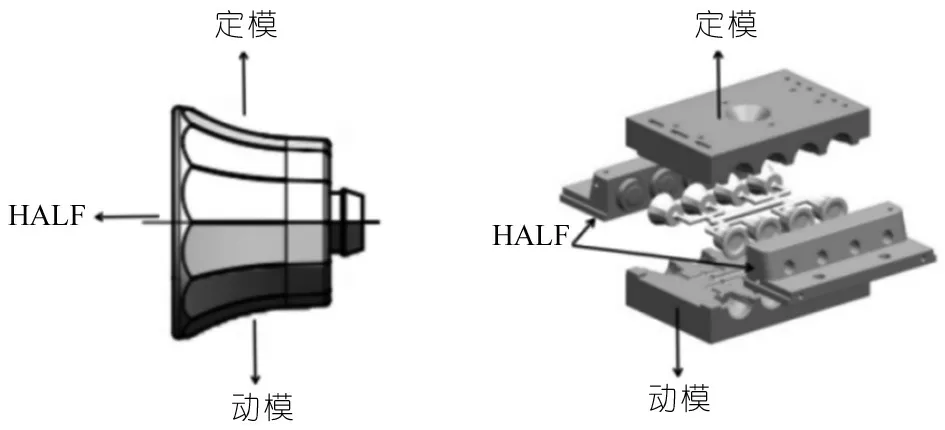

2.2 分型面设计

高透明超大壁厚注塑水晶头产品由于模具型腔比较大,在注塑过程中一定要注意良好的排气,避免形成气泡、充模不足、以及炭化和烧焦,同时也需要模具结构简单,因此分型面选择如右图4所示,在产品侧面最大直径(产品筋条部位)方向前后模分型,水晶头顶部采用HALF 块侧面成型,形成两个分型面,在保障产品外观效果的同时,提升了排气效果。

图4 分型面设计

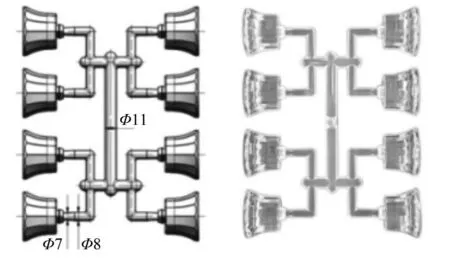

2.3 流道设计

根据DEGAG DH250-1450 注塑机性能指标来看,模具设计8 腔为最佳,流道采用全对称分布以确保各型腔注塑过程压力一致;主流道设计直径Φ11,分流道设计直径Φ8,较大的流道设计有效降低注塑速度及注塑压力,避免形成喷射及局部应力集中,提高保压效果,有利的保障产品的外观效果(如图5、图6)。同时大流道的设计可用于产品脱模顶出机构的设计,直接采用顶针顶出主流道和分流道实现产品脱模,避免了产品上出现顶出痕迹。

图5 流道设计

图6 模具设计

3 工艺控制

3.1 温度

烘干温度:高透明超大壁厚注塑水晶头注塑所选用原材料A 吸水率很低约为0.02% 左右,注塑一般产品时可以不用烘干,水晶头由于壁厚比较大,为使产品获得良好的透光率,因此采用热风干燥机在70~80℃的循环热风中干燥2 h。

模具温度:高透明超大壁厚注塑水晶头产品壁厚大,原材料A 注塑过程中残余应力问题较为突出容易引起开裂,同时为避免大壁厚产品收缩加快,因此采用较高模温,模温设置在80~90 ℃使熔体缓慢冷却,取向的分子得到松弛,高模温同时也能够保证产品表面的光洁度。

料筒温度:根据材料A 的特性以及水晶头产品要求,在保证原来塑化效果的同时,尽可能的降低温度,有利于降低熔体的流动速率,减少喷射、烧焦机气泡等问题,因此料筒温度控制在150~200 ℃范围内。

3.2 压力

(1)塑化压力

根据材料特性,塑化压力按常规推荐压力,设置塑化压力为10 bar。

(2)注塑压力

据前面分析,高透明超大壁厚产品注塑压力要比较小,通常设置10~60 bar。

(3)保压压力

高透明超大壁厚产品产品由于后收缩比较大,因此注塑后保压压力需要稍微偏大一些,通常保压压力比注塑压力大,以使得产品成型饱满,减少脱模后的收缩,影响产品外观质量,通常保压压力设置30~80 bar。

3.3 速度

根据前面分析,高透明超大壁厚产品在注塑过程中需要采用比较低的注塑速度,以避免注塑过程中形成喷射、型腔内部裹入空气形成气泡以及排气不良导致的烧焦,一般注塑速度设置1~5 mm/s。

3.4 时间

(1)注塑时间

DEMAG 注塑机设置了注塑压力限以及注塑速度,注塑时间事实际注塑测量时间,速度和压力均比较小,注塑时间也相应的比较大。

(2)保压时间

高透明超大壁厚产品产品后收缩比较大,为了减少后收缩,不仅保压压力偏大,同时保压时间也需要比较长,根据产品不同,通常设置在5~10 s。

(3)冷却时间

高透明超大壁厚产品产品在注塑过程中,为了使熔体缓慢冷却,取向的分子得到松弛,减少注塑产品内应力以及获得良好的表面质量,模具温度比较高,达到了80 ℃左右,温度比较高,以因此产品冷却非常慢,冷却时间通常设置在120~180 s 左右。

4 后处理

高透明超大壁厚注塑水晶头由于产品壁厚比较大,远远超过了常规注射产品的壁厚,注塑时模温比较高,因此脱模后产品温度也比较高,脱模后产品表面还没有完全定型,内部仍然处于熔融状态。产品脱模后采用自然冷却,则会出现如图7所示,顶部产生唱片纹及收缩凹陷,底部收缩影响后续装配,偶尔还会出现真空气泡等缺陷;采用室温水强制冷却,则会出现如图8所示内部较大真空气泡或多个小真空气泡。因此必须进行后处理,避免出现上述缺陷。

图7 直接冷却

图8 强制冷却

经过反复试验,确定了后处理方案:

4.1 表面定型

产品脱模后用采用机械手放入室温水将产品表面瞬时冷却,时间控制在3~10 s,时产品表面加速冷去,初步定型,形成了一层隔热层,该层面避免了产品迅速冷却而出现收缩或气泡问题。

4.2 产品定型

通过表面定型后,产品的外观和装配尺寸已经稳定,但产品内部还处于黏流状态,自然冷却出现许多缺陷,因此还需缓慢冷却定型。将表面定型后的产品放入80~90 ℃水箱通过热水浴缓慢冷却,热水浴冷却时间基本控制在1 000 s 左右,则产品完全定型,自然冷去后也不会出现其它收缩以及外观变化等缺陷,剪去浇口料后即可进入后续组装加工。

产品表面定型后也可采用烘箱控制,但需要考虑产品频繁进出烘箱温度控制一致问题。

高透明超大壁厚注塑水晶头后处理工艺流程:

5 结束语

(1)高透明超大壁厚水晶头注塑产品替代玻璃材质及普通水晶头在包装行业由良好的推广意义,避免了玻璃材质水晶盖容易出现断头、加工成本高、产能低、尺寸不稳定、供货周期不能得到保证,且批次产品之间的一致性较差现象,同时从环保以及成本方面都有极大的优势,目前已经推出50 多款不同产品,水晶头产品的配合也由上下配合的多种产品,部分水晶头产品见图9。

图9 水晶头产品

(2)模具设计过程中重点考虑大流道设计,成型零部件选材要易抛光,产品表面效果更加良好。

(3)产品后续处理在整个产品成型过程中最为关键,根据产品壁厚及材料不同调整,该工艺也适用于其它大壁厚非透明产品的实现。