一种煤矿带式输送机滚筒用包覆层覆盖胶的开发

2023-01-03徐春美尤兆鑫

徐春美,尤兆鑫

(泰克国际(上海)技术橡胶有限公司,上海 201600)

煤炭带式输送机滚筒用包覆层俗称“滚筒包胶”,对于带式输送机系统来说滚筒包胶是必不可少的,如果没有滚筒包胶,金属滚筒表面会逐渐氧化,而且运载的物料也会对金属滚筒表面产生磨损、腐蚀;金属滚筒的表面十分光滑,在输送系统中摩擦力不足,会发生输送带打滑的现象,影响输送系统的正常运转,所以滚筒包胶是滚筒表面保护、增大摩擦力的必须产品;它具有很好的抗冲击能力,能够减少输送带在滚筒表面的打滑现象,这些对于带式输送机运转体系是非常重要的。

煤矿的安全生产非常重要,井下输送带要求阻燃抗静电,同时也要求滚筒包胶具有阻燃抗静电性能,传统的阻燃配方生胶体系会选用氧指数高的氯丁橡胶,氯丁橡胶价格高,工艺性能不好,易焦烧、粘辊筒。本文采用氧指数比较低天然橡胶、丁苯橡胶、顺丁橡胶三种生胶与阻燃、补强、防护、硫化体系并用,开发出满足MT/T 962-2019《煤炭带式输送机滚筒用包覆层》[1]要求的包覆层覆盖胶,胶料工艺性能好,性价比高。

1 配方设计

1.1 生胶体系

滚筒包胶包覆层配方生胶选用天然橡胶/ 丁苯橡胶/ 顺丁橡胶并用,这个组合在橡胶工业中广泛应用于轮胎、输送带、橡胶履带、胶管等常见的橡胶产品;三种生胶单独使用时有各自的缺陷,并用后可以相互补缺,三者的并用胶在低温性能、耐屈挠、耐磨性等方面得以加强,具有良好的物理机械性能。

1.2 补强体系

在天然橡胶/ 丁苯橡胶/ 顺丁橡胶三者中,天然橡胶是结晶型橡胶,具有自补强性,丁苯橡胶和顺丁橡胶都是非结晶型橡胶,自补强性很低,需要通过添加补强剂来实现胶料的强度和耐磨性的提高;炭黑作为一种高导电性能材料,考虑导电及加工性能,优先考虑橡胶工业中常用的N220 中超耐磨炭黑,炭黑的基本粒子是由石墨类物质构成,在橡胶中添加到一定的量,混炼均匀后,炭黑粒子之间相互形成了导链,具有导电功能,可以避免输送带和滚筒在运行过程中产生静电,引发煤矿火灾。不同结构炭黑的硫化胶体积电阻率见表1[2]。

表1 不同结构炭黑的硫化胶体积电阻率

1.3 防护体系

天然橡胶、丁苯橡胶、顺丁橡胶都是二烯类橡胶,由于分子链主链结构中含不饱和的双键,导致这类橡胶耐老化性能不好,必须通过添加防老剂来提升老化性能;防老剂6PPD 能够防止在静态和动态操作条件下的疲劳降解;防老剂TMQ 作为自由基消除剂,广泛用于橡胶中防止氧化老化作用。配方中选用防老剂6PPD 和防老剂TMQ 并用,这两种防老剂是橡胶工业中常用防老剂。

1.4 阻燃体系

本文选用氯化石蜡、十溴二苯醚、硼酸锌、三氧化二锑(Sb2O3)组合作为阻燃体系。软化体系一般是油类产品,属于易燃物,在本次配方设计中不添加,它不利于阻燃性能的提高。

1.4.1 卤-锑组合(X-Sb)

卤-锑组合(X-Sb),这个阻燃配合中,含卤素化合物一般与具有协同作用的阻燃剂并用,这类阻燃剂有很多种,最常用的是Sb2O3。

卤-锑协同组合的气相阻燃反应机理是:在高温下Sb2O3与卤系阻燃剂反应,生成三卤化锑或者卤氧化锑[3]。

生成的卤氧化锑又在比较宽泛的温度范围内按下面的反应继续分解为三卤化锑,这是一个吸热的反应过程,可降低橡胶的本体的温度与分解速率,不利于燃烧的继续进行。

在更高温度下,固态的三氧化二锑会气化成气态三氧化二锑。

三卤化锑气体的密度比较大,(三氯化锑密度3.14 g/cm3,三溴化锑密度4.15 g/cm3),胶料燃烧产生的三卤化锑气体的密度比空气大的多,不易扩散,覆盖在橡胶表面,起到隔绝空气的作用,由于空气不能继续与橡胶本体接触,在缺少氧气的情况下,燃烧便不能继续进行。

1.4.2 硼酸锌-卤组合

硼酸锌是一种无机的阻燃剂,它是由B2O3、ZnO、和H20 组成的无机化合物,当燃烧达到260℃以上的高温时,结晶水会脱出形成水蒸气,水蒸气蒸发吸收了大量的燃烧热,稀释了生成的可燃气体和空气中氧气浓度[4],缓和燃烧过程;硼酸锌在燃烧过程中分解B2O3,这是一种表面有滑腻感、稳定的玻璃态物质,能够覆盖在橡胶表面,起到一层保护膜的作用,隔绝空气和胶料内部生成的可燃气体接触,起到阻燃作用。由于橡胶配方中添加含有卤素的的阻燃剂,燃烧过程中会分解产生BX3和B2O3,BX3与水蒸气反应生成HX 气体,燃烧的火焰中存在生成的卤素游离基,该游离基能阻止羟基游离基的链反应,从而起到阻燃作用[5]。

1.5 硫化体系

天然橡胶/ 丁苯橡胶/ 顺丁橡胶都是二烯类橡胶,分子链主链含有大量的双键,选用了生产安全性好和物理机械性能高的普通硫磺硫化体系。

2 配方及性能评价

2.1 主要试验设备及仪器

PHM-2.2 型小密炼机,壁宏机械工业股份有限公司产品;XK-160 型开炼胶,无锡第一橡塑机械有限公司产品;LX-A 型橡胶硬度计、MZ-4060 型滚筒式磨耗机、401A 型老化箱,江苏明珠试验机械有限公司产品;GT-M2000A 型无转子硫化仪,高铁科技股份有限公司产品;ZY6155A 型氧指数测定仪,东莞市中诺质检仪器设备有限公司产品;SN-30TYJ/B型试验平板硫化机,无锡森纳精密机械设备厂产品;XLB-Q2200×10 700 mm 平板硫化机,青岛祥杰橡胶机械有限公司产品;压延机XY-Γ810×2430,大连华韩橡塑机械有限公司产品。

2.2 配方与工艺

2.2.1 经过反复试验测试,确定配方如下:(单位:份)

NR 50.0,SBR1502 15.0,BR9000 35.0,N220 炭黑55.0,硼酸锌15.0,三氧化二锑12.0,氯化石蜡-70 15.0,十溴二苯醚18.0,防老剂TMQ 1.5,防老剂6PPD 1.5,硫磺+ 促进剂+ 活性剂10.0。

2.2.2 混炼工艺

采用两段混炼工艺,

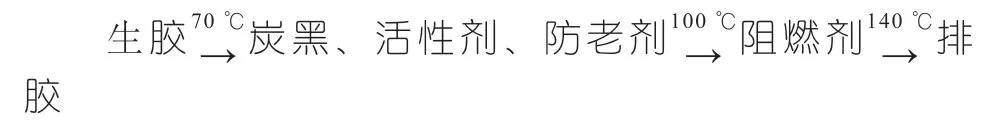

一段在PHM-2.2 型小密炼机中进行,密炼投料顺序为;

二段:在XK-160 小开炼机上进行;

一段母胶热炼包辊后留一定量积胶→加硫磺、促进剂吃尽→薄通打卷三次→三角包三次后出片。

2.2.3 硫化工艺

在平板硫化机上,将模具在15 ℃条件下预热30 min,然后按照150 ℃×20 min,压力10 MPa 硫化试片。

2.2.4 混炼胶性能测试结果

混炼胶性能测试结果结果见表2。

表2 混炼胶性能测试结果

2.3 成品试生产工艺及成品评价

2.3.1 混炼及硫化工艺

(1)混炼:采用两段混炼,一段采用190 L 密炼机生产,转速35 r/min,上顶栓压力7.0±0.5 kgf/cm2,投料顺序为:生胶、小药、炭黑→90 ℃升上顶栓、清扫、加阻燃剂→135 ℃升上顶栓、清扫→150 ℃排胶。二段工艺:转速28 r/min,上顶栓压力4.0±0.5 kgf/cm2,2/3 一段母胶、硫磺+ 促进剂、1/3 一段母胶→80 ℃升上顶栓、清扫→100 ℃升上顶栓、排胶。

(2)成型硫化:将混炼胶在压延生产线上热炼、压延出片、垫布收卷,停放8 h 后将胶料移动至XLB-Q2200×10 700 mm 平板硫化机后面的移动专用放卷装置上放卷,然后平铺在可移动托板上复合,定长裁断,然后将复合好的胶坯随托板送入平板硫化机硫化,硫化条件150 ℃×40 min,压力14 MPa。

2.3.2 滚筒用包覆层成品性能

在试生产的包覆层成品上裁样,送至国家安全生产上海矿用设备检测检验技术中心测试,其测试性能数据如表3所示。

表3 成品数据

3 结论

(1)采用氧指数比较低的天然橡胶、丁苯橡胶、顺丁橡胶与不同阻燃体系、补强体系等并用,开发出了滚筒用包覆层胶料,其性能全部达到标准MT/T 962-2019《煤炭带式输送机滚筒用包覆层》的要求;酒精喷灯燃烧性能、酒精灯燃烧性和表面电阻性能远高于MT/T 962-2019 的要求,产品现在已经批量上市,在国内很多煤矿使用。

(2)天然橡胶、丁苯橡胶、顺丁橡胶价格目前的市场价格在13 000 元/t 左右,氯丁橡胶价格55 000元/t 左右,成本优势明显;新配方胶料在炼胶、压延、成型复合、硫化的过程中工艺性能好于氯丁橡胶配方的胶料。