终炼胶自动化输送系统研究

2023-01-03杨晓颜建龙陆永高赵尊梅滕召军丁善伟

杨晓,颜建龙,陆永高,赵尊梅,滕召军,丁善伟

(青岛海琅特种装备科技有限公司,山东 青岛 266400)

随着工业4.0 及中国智能制造2025 的相继提出,全球掀起了智能制造的热潮。在传统的炼胶工艺上,推行自动化炼胶输送线。自动化炼胶输送线,由开炼机、开炼机自动冷却装置、输送导胶系统组成,它可以优化终炼密炼车间胶料混炼,比如两台开炼机中间配一台输送带混炼或者三台开炼机配两条输送带的传统胶料混炼方式,通过采用此设备,提高胶料混炼的自动化程度,降低人工成本,降低安全隐患。

1 老式终炼胶输送线与新式自动化炼胶输送系统对比

老式终炼胶输送线:

密炼机混炼排胶后胶料通过排胶通道进入开炼机,当胶料在开炼机上包辊后由人工将胶片割开,再将胶料搭接到开炼机翻胶装置上来实现胶料的导胶和压片。这种工艺生产效率低、劳动强度高同时也不利于胶料品质的提升。

自动化炼胶输送线:

将密炼机生产出的终炼胶经开炼机压片后自动接取,可实现自动导胶与出料自动切换,整个过程自动完成,减少人工干预。整套系统实现省人化,品质标准化,提高操作安全系数,由人为干预炼胶过程转化为,对提高胶料品质的关注。

系统由接料斗、自动接取、自动导胶、自动翻胶/ 输送切换、自动刮胶等装置组成。

2 系统流程和设备技术说明

2.1 系统流程

如图所示(见图1)在密炼机下方投料口增加储料装置,由气缸控制料斗开关。胶料排出后固定式微波检测装置检测到料斗内有料后自动打开,把胶料排入开炼机中,并将胶料温度传给PLC。如需暂缓排料,即可暂时存储在料斗中。

图1 设备布局图

胶料排入1#开炼机,开炼机安装前后挡胶板,防止胶料洒落。前后增加自动刮胶刀,防止胶料包辊。将输送带返回的胶料送入开炼机,将胶料压片形成环状。由自动导胶装置自动进行左右往复捣炼,平移式自动导胶装置在导炼过程中左右匀速摆动,将胶料均匀分布在辊筒上,以提高混炼效果。

1#开炼机接取输送带,输送方向自动切换装置。该输送带可将开炼上的胶料接取后返回开炼机,形成胶环,满足胶料过辊。该运输带分为3 段。1 段为接取装置/ 回胶切换装置,主要作用将开炼机压出的胶料通过气缸自动切换输送方向进行输送,可将胶料输送至2 段输送带返回1#开炼机捣炼,捣炼结束后自动切换输送3 段输送带将胶料输送至2#开炼机再一次进行捣炼循环。2 段输送带架设在1 段输送带上,用于胶料返回开炼机。3 段输送带主要用于将胶料输送至下一台开炼机上。

胶料送入2 号开炼机后,继续进行捣炼,整个流程与1 号开炼机相同。捣炼循环完成后,胶料送入3号压片机进行压片处理。

3#压片机经割胶刀出片(宽900 mm)至胶冷线,余胶经开炼机自带翻胶装置返回开炼机翻胶出片。

2.2 设备技术说明

密炼机接料斗

在密炼机下方投料口增加储料装置,由气缸控制料斗开关。密炼机排胶后,系统检测料斗内有胶料后,自动打开,将胶料排入开炼机中。如需要暂缓排胶,即可暂时存储在料斗中。

开炼机挡胶板、自动刮胶刀、自动输送装置、自动摆胶装置

胶料排入1#开炼机后,开炼机安装前后挡胶板,防止胶料洒落。前后增加自动刮胶刀,防止胶料包辊。由输送带将返回的胶料送回1#开炼机,并将胶料压片形成环状。由自动摆胶装置自动进行左右往复捣炼,每车胶料可捣炼≤3 次(根据不同配方工艺定)。

开炼机上方增加平移式自动摆胶装置,在导炼过程中左右匀速摆动,将胶料均匀分布在辊筒上,以提高混炼效果。2 条输送带宽度均为1 000 mm,摆胶幅度1 000~1 200 mm。速度最高40 m/min。左右移动采用变频电机进行驱动,输送带的运转也采用变频电机驱动,从而保证了使用的稳定性。2 套装置可以根据使用需要进行整体往返运行,也可分开运行。

开炼机接取输送带,输送方向自动切换装置。

该运输带分为3 段。1 段为接取装置/ 回胶切换装置,主要作用将开炼机压出的胶料通过气缸自动切换输送方向进行输送,可将胶料输送至2 段输送带返回1#开炼机捣炼,捣炼结束后自动切换输送3 段输送带将胶料输送至2#开炼机。

胶料送入2#开炼机后,继续进行捣炼,整个流程与1#开炼机相同。捣炼循环完成后,胶料送入3# 压片机进行压片处理。

3#压片机经割胶刀出片(宽900 mm)至胶冷线,余胶经开炼机自带翻胶装置返回

开炼机翻胶出片。

该输送装置可翻胶/ 送料自动切换。开炼机压片后,输送带自动翻起,将胶料回送至开炼机上,由导胶装置完成自动导胶,导胶完成后,翻胶装置落下,与接取输送带连接,将导炼完成的胶料输送至下一台开炼机上。翻胶/ 送料输送带由气动翻板、自动纠偏组成。均为变频调速,与开炼机速度同步,速度最高40 m/min,运输带宽度1 800 mm,采用耐高温镀硅胶层或毛毡层运输带,不粘胶且最高耐温160 ℃。由检测信号辊检测到皮带的跑偏位置,跑偏信号传给PLC 后,PLC 控制气动纠偏装置自动纠偏。

2.2.1 密炼机接料斗

在密炼机下方投料口处增加储料装置(如图2所示),由气缸来控制接料门的开合。密炼机混炼完成后将胶料排出,通过排胶通道进入接料斗,当固定式红外测温仪检测到料斗内有胶料后,料门自动打开,将胶料排放到开炼机中,并且将胶料的温度传给PLC,便于对密炼机混炼时间及工艺进行调整。如需要暂缓排胶,即可暂时存储在料斗中。

图2 接料

2.2.2 开炼机挡胶板、自动刮胶刀、自动接取输送装置、自动导胶装置

胶料排入1#开炼机后(见图3所示),开炼机安装前后挡胶板,防止胶料洒落。前后增加自动刮胶装置,防止胶料包辊,该装置采用气动控制加机械调整装置组成,刀具采用高速工具钢以保障设备的正常运转。自动接取输送装置将开炼机压片后的胶料输送到自动翻胶/ 输送切换装置上。返回的胶料送入开炼机后,将胶料压片形成环状。由自动导胶装置自动进行左右往复捣炼,每车料根据不同配方工艺可捣炼约3次或以上。

图3 自动刮胶刀、自动接取输送装置、自动导胶装置

开炼机上方增加平移式自动导胶装置,在导炼过程中左右匀速摆动,将胶料均匀分布在辊筒上,以提高混炼效果。2 条运输带宽度均为1 000 mm,摆胶幅度1 000~1 200 mm。速度最大40 m/min。2 套自动导胶装置根据需要可以整体运行,也可分开运行。自动导胶装置的 初始位置位于最外侧的等待位。当密炼机排胶后,2 套自动导胶装置同时运行到开炼机的中上方,输送带电机运转,等待压片后胶料返回开炼机。胶片经翻胶装置返回开炼机后,2 套自动导胶装置开始左右往返运动,将胶片均布在轧辊上。

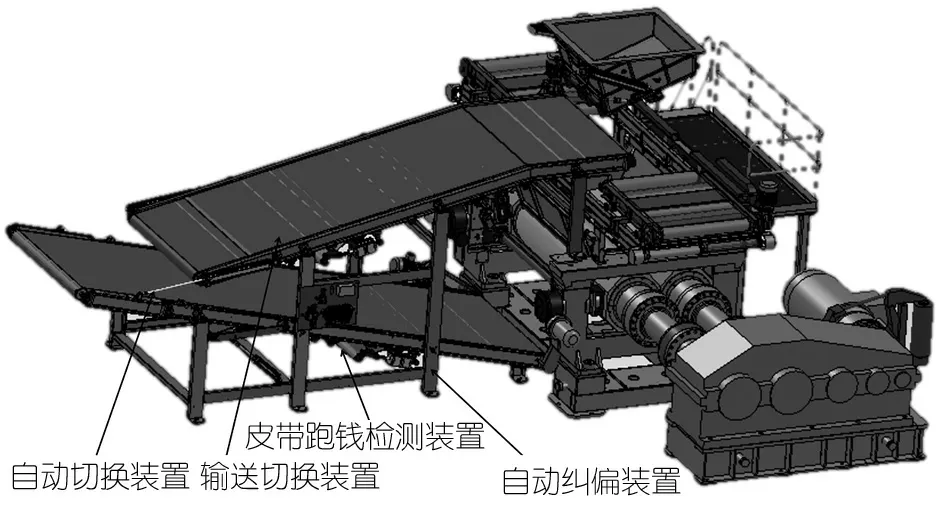

2.2.3 自动翻胶/ 输送切换装置

该运输带分为3 段(如图4所示)。1 段为接取装置/ 回胶切换装置,主要作用将开炼机压出的胶料通过气缸自动切换输送方向进行输送,可将胶料输送至2 段输送带返回1#开炼机捣炼,捣炼结束后自动切换输送3 段输送带将胶料输送至2#开炼机。

图4 自动翻胶/ 输送切换装置

胶料送入2 号开炼机后,继续进行捣炼,整个流程与1 号开炼机相同。捣炼循环完成后,胶料送入3号压片机进行压片处理。

3#压片机经割胶刀出片至胶冷线,余胶经开炼机自带翻胶装置返回开炼机翻胶出片。

该输送装置可翻胶/ 送料自动切换。开炼机压片后,输送带自动翻起,将胶料回送至开炼机上,由导胶装置完成自动导胶,导胶完成后,翻胶装置落下,与接取输送带连接,将导炼完成的胶料输送至下一台开炼机上。翻胶/ 送料输送带由气动翻转装置、自动纠偏装置、电机驱动装置等组成电机均为变频调速,并与开炼机速度同步,速度最大40 m/Min,运输带宽度1 800 mm,采用耐高温硅胶运输带,不粘胶且最高耐温160 ℃。由信号检测装置对皮带的跑偏位置进行检测,并将偏信号传给PLC,由PLC 控制气动纠偏装置自动纠偏。

2.2.4 安全防护系统

设备周围安装有1.6 m 高的安全防护围栏,并配有安全门,防止无关人员的进入。各传动部位都加装安全护罩,并且贴有安全标示,防止挤伤。输送架两侧设有安全拉绳急停控制开关,跟整条线的安全防护系统连接,确保人身安全。

2.2.5 电气控制系统

电气控制系统是由变频驱动柜、电源柜、气控系统控制柜和设备电气接线盒等部分组成。

主CPU 采用德国SIEMENS 公司的S7-1500 系列PLC 和ET200SP 分布式IO,采用PROFINET 远程通讯方式,将整套控制系统很方便地联系起来,减少了大量的柜与柜之间的连线,易于信号对接,进一步提高了系统的可靠性,高水平的系统性能和快速信号处理能够极大地缩短响应时间,加强控制能力。

运输带调速控制,采用SIEMENS 公司的G120变频器,使用V/F 控制,实现皮带0~50 HZ 调速需求,可以统过电机静态优化,实现最优变频器控制状态,可以进一步通过设置参数使v/f 控制曲线适合负载特性。变频器具有TRACE 功能,可以提取运行状态的问题数据,进行分析,找出故障原因加以完善。

人机界面采用SIEMENS 公司的精致版触摸屏,采用分级用户管理,实现控制系统多个密级人员操作,加强工艺参数保密性及不可更改型;采用手动自动两种操作模式,实现正常生产和设备维护的安全分工;采用多种配方存储,实现胶种更换的便捷转换;采用实时报警显示窗口,及时显示设备故障点,减少排除故障时间;采用定时强制安全点检设定,确保各安全装置处于最佳的运行状态。

整机控制系统采用安全PLC 控制,隔离采集安全拉绳、安全光幕、安全急停按钮、安全门开关等信号,分级实现警告、报警和停机三种警示输出控制,满足整机运行种的安全等级需求。

3 主要技术参数

接取输送带线速度: max :40 m/min;

接取输送带宽度: 1 800 mm;

摆胶幅度: 1 000~1 200 mm;

摆胶速度: max :40 m/min;

摆胶输送带宽度: 1 800 mm;

密炼机排胶时间: Min :90 s;

密炼机排胶重量: Max :250 kg。

4 结构特点

(1)原来的终炼胶输送线每个工位都是由人工去操作完成的。这样就增加了人为干预胶料的因素,同时也增加了安全隐患。而使用自动化炼胶输送线,减少了人工的干预因素,同时也降低了劳动成本也消除了安全隐患。

(2)自动化炼胶输送线可实现胶料的连续自动翻炼,提高了胶片的质量,降低了人工成本提高了劳动效率也方便车间的管理。

(3)红外线自动测温仪可实现对每车胶料温度的把控,避免了产品质量隐患。

(4)气动自动涨紧装置可实现输送带的左右纠偏,保障输送线高效、可靠的运行,气动自动纠偏装置的使用降低了生产成本及维护成本。

5 总结

该设备在青岛双星轮胎工业有限公司商用车胎工业4.0 智能化工厂使用一年来,运行良好。劳动强度降低90% 以上,产品不良率降低90% 以上。

完全符合轮胎生产工艺要求。整套系统实现省人化,品质标准化,提高安全操作系数,由人为干预导胶过程转化为提高对品质的关注度。