多工位注射模具技术研究

2023-01-03罗刚刘宗义张义海

罗刚,刘宗义 ,张义海

(四川省宜宾普什模具有限公司,四川 宜宾 644000)

0 引言

模具工业是国民经济的基础工业,从某种意义来说,模具工业的发展决定了工业的发展。特别是塑料制造业,模具工业产生1 份的价值可以使得整个工业增加100 份的价值,因此模具俗称为“印钞机”。所以,“模具就是经济效益”,“模具工业是进入富裕社会的源动力”[1]。尽管中国的模具工业在以往的发展中有不错的进步,从注射模具来看,主要还是在单面模具型腔数量及延长模具寿命上有提升,但是与其他模具传统强国相比高效率多工位先进的模具技术仍有一定差距,主要是多工位先进模具技术没有得到广泛的推广使用,特别是在智能化、高效率、节能降耗等长寿命和复杂化的多工位模具技术上体现的更为明显[2]。具体来说特别本文将介绍的,叠层多工位注射模具、转盘多工位注射模具、模内旋转多工位模具、立方体四工位旋转式注射模具先进技术等,都远落后于欧美发达国家。

1 叠层多工位注射模具

叠层多工位注射模具,就是指单面单工位模具基础上增加模具层数,从而增加工位数量,即可以翻倍增加模具型腔数量提高产能。

1.1 二工位叠层模具

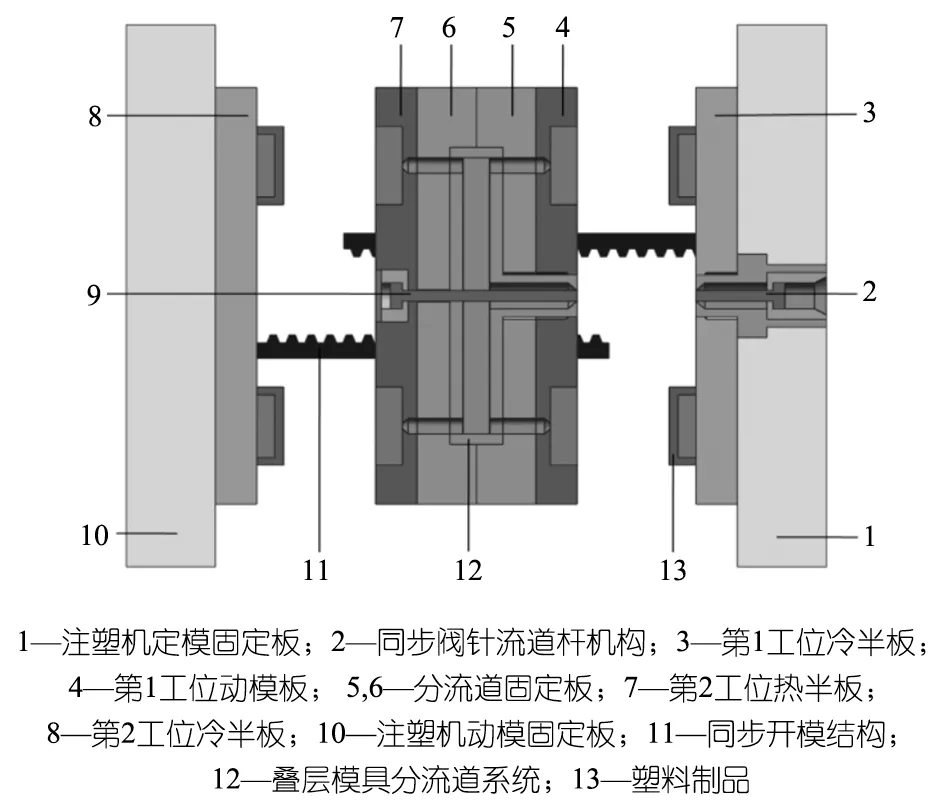

如图1,结构包括:叠层模具热流道系统、同步阀针流道杆机构、同步开模机构、承载导向系统、第1 冷半模具、第2 冷半模具系统等多个系统组成。工作原理是:第一步,模具合模完成后,同步阀针热流道机构2 打开;第二步,塑料粒子通过注塑机器注射装置注射到叠层模具热流道系统12 分流道板内,通过分流道左右两边喷嘴注射到每一个型腔内;第三步,产品填充保压完成后,同步阀针热流道机构关闭;第四步,模具冷却完成后,开模通过同步开模结构11 实现第1 冷半模与第2 冷半模同时开模;第五步,开模具完成后,两个半模具同时顶出塑料制品,合模完成一个循环。二工位叠层模具特点,通常适用于所有塑料制品,且产品结构简单的二工位叠层模具一般可直接安装在不增加容模厚度的注塑机上,而产品结构复杂通常需要安装在容模厚度增大的注塑机上。因此,二工位叠层模具的应用优势非常明显,与2 套单面模具同样产能相比较,固定资产投入更少、生产占地面积基本少一半,人工成本可以更少,节能降耗15% 左右,是批量化塑料制品其他增产扩量的最优的选项。

图1 二工位叠层模具

1.2 四工位叠层模具

如图2,结构包括:1&2 工位分流道系统、3&4工位分流道系统、2.双层直杆式胶料杠机构、1&2 工位同步开模结构、3&4 工位同步开模结构,承载导向系,1、承载导向系2、第一工位冷半模、第二工位冷半模、第三工位冷半模、第四工位冷半模、等多个系统组成。工作原理是:第一步,模具合模;第二步,塑料粒子通过注塑机器注射装置注射到双层直杆式胶料杠机构内,再由双层直杆式胶料杠机构分别分流到1&2 工位分流道系统和3&4 工位同步开模结构,最后通过各自分流道左右两边喷嘴注射到每一个型腔内;第三步,产品填充保压;第四步,模具冷却完成后开模,通过同步开1&2 工位同步开模结构和3&4 工位同步开模结构实现4 个工位同时开模;第五步,开模具完成后,4 各个半模具同时顶出塑料制品,合模完成一个循环。工位叠层模具特点,主要适用于通用性的大批量产品,主要的优势如果对比4 套单面模具同样产能,生产占地面积可以减少近75%,人工成本和固定资产投入更少、整体更节能降耗,是特大批量化塑料制品生产的最佳选项。

图2 四工位叠层模具

2 转盘式多工位模具

如图3,转盘式二工位模具,由两套定模不同,动模相同的模具在垂直平面按上下或左右方向排列。两定模安装在注塑机定模板上,两动模安装在注塑机转盘上。如图3,成型原理过程:首先通过第一色注塑系统2 向第一工位模具型腔1 中注射第一种塑料,成型出双色塑料件的第一色产品11,然后开模,转盘装置8 旋转180° 同时带动第一工位冷板模具旋转180° 形成两套位置互换,合模,则上一步第一工位成型的第一色产品11 转入第二工位模具型腔2 中成为嵌件,第二色注塑系统4 向第二工位模具型腔中注射另一种颜色的塑料,将第二色塑料与第一色塑料进行融合,即可成型出第二色产品6 的双色塑料件。与此同时,注射装置2 向第一工位型腔中注射第一种塑料,成型出下一塑料第一色产品11,待制品冷却成型后开模,此时第二工位推出双色塑料件,转盘装置8 旋转180°同时带动第一工位冷半模具和第二工位冷半模具旋转180° 形成两套位置互换,合模,即完成一次注射周期。转盘式模具技术工位拓展,通常是将旋转角度180° 调整为旋转120°,即可实现调整完成三工位成型,或者多色多物料成型。转盘式模具主要适用于中小型多色多物料制品的生产,适合中批量塑料产品生产[3]。如双色阻隔避光输液器滴管、洗发水双色翻盖和各种包胶类多物料产品等。

图3 转盘式二工位双色模具

3 模内旋转式多工位模具

如图4,模内旋转多工位模具技术也称转模芯多工位技术。图2所示为模内旋转2 工位。模内旋转多工位模具模具的特点为:只有一套模具,利用普通注射设备增加一个或多个副注射螺杆装置即可满足生产双色或多色产品,实现多色多物料注射,简单、灵活、方便。其成型原理为: 首先通过第一色注射装置2 向第一色型腔13 中注射第一种塑料,成型出双色塑料件的第一部分;然后开模,旋转装置11 顶出旋转180°同时带动第一色产品13 旋转180° 形成位置互换,复位合模,则上一步成型的塑料件转入第二色型腔5 中成为嵌件;第二色注射装置4 向第二色型腔5 中注射另一种颜色的塑料,将第二色塑料与第一色塑料进行融合,即可成型出双色塑料件。与此同时,第一色注射装置2 向第一色型腔13 中注射第一种塑料,成型出下一塑料嵌件,待制品冷却成型后开模,推出双色塑料件,旋转装置11 旋转180° 同时再次带动第一色产品13 旋转180° 形成位置互换,闭模,即完成一次注射成型周期[4]。利用这一技术,将旋转装置11 旋转120° 即可实现三色成型,或者再增加抽芯技术可实现多色多物料成型,可大大提高产品设计的自由度,特别适合小批量塑料产品生产,常用于产品图标双色盖、三色盖、多色个人护理产品、密封功能性瓶盖包装等的加工。

图4 模内旋转二工位模具

4 立方体四工位旋转模具技术(Cube Mold)

如图5,立方体旋转四工位模具技术(4×90°),模具有2 组定模,4 组动模在中间立方体上,每90°方向有1 组动模,合计共4 组动模。如图3,成型动作原理为:第1 次合模,第1 组动模与第1 组定模合模进行第1 种颜色材料注塑;然后第1 次开模,接着动模旋转90°,即将已完成第1 种颜色材料注塑的第1组动模转动90° 到冷却工位;第2 次合模,第2 组动模与第1 组定模合模完成第1 种颜色材料注塑;同时第1 组动模产品在冷却中;第2 次开模,同时动模旋转90°,已完成第1 种颜色材料注塑的第1 组动模转动到跟第2 组定模的同一平面位置;已完成第1 种颜色材料注塑的第2 组动模转动90° 到冷却工位;第3次合模,已完成第1 种颜色材料注塑的第1 组动模与第2 组定模合模进行第2 种颜色材料注塑;同时第2组动模产品在冷却中;第3 组动模与第1 组定模合模进行第1 种颜色材料注塑;第3 次开模,同时动模旋转90°,已完成2 种颜色材料注塑的产品移到取出顶出工位;已完成第1 种颜色材料注塑的第2 组动模转动到跟第2 组定模的同一平面位置;已完成第1 种颜色材料注塑的第3 组动模转动90° 到冷却工位;第4组动模转动到与跟第1 组定模的同一平面位置。通过上面3 次开合模动作,第1 组动模进行360° 转动,完成了2 种颜色材料注塑的产品的成型,后续继续重复同样的开合模动作得到2 种颜色材料)注塑产品。立方体模具优点非常突出,不仅可以成型多色多物料产品,而且还实现了成型过程多个动作并行,同时注塑,同时冷却,同时顶出产品,特别适合大批量塑料产品生产。如:调味品双色盖、防伪多色包装盖、多色功能盖等[4]。立方体模具的其他扩展应用,单材料多次成型,降低周期。例如PETG 厚壁制品的成型,冷却慢,材料结晶,影响透明度;即使不影响透明度,冷却周期也比较慢,120 s 左右;厚壁材料立方体模具分2 次注塑成型,产品的周期降低一半,且产品不再有透明度问题(PETG 制品冷却慢,材料结晶影响透明度)。

5 结语

本文针对叠层多工位注模具、转盘多工位注射多色模具、模内旋转多工位多色模具、立方体多工位旋转式注射模具4 种多工位注射模具技术的原理、特点和应用进行了详细的论述。但是完整的多工位注射模具注塑成型机技术机理较为复杂,两个或者多个注射螺杆装置以及旋转机构装置等,需要协调其动作的自动化控制装置,影响制品成型的因数较多。因此,在一定程度上限制了部分多工位注塑成型机技术的发展,比如立方体旋转式成型技术在国内研究应用相对较少。不过可以相信目前全球对生产效率及多色多物料注塑制品的需求越来越大,广泛应用于快速消费品包装、消费电子、汽车零部件、个人护理等领域。