工作井内衬混凝土模板工程施工技术研究

2023-01-03马天彪

马天彪

(中铁十八局集团第五工程有限公司,天津 300450)

1 工程概况

珠江三角洲水资源配置工程标段总长约5.64km的双线输水隧洞,有2座工作井,分别为LG09号工作井、LG09号-1工作井(见表1),有1条总长649m的检修道路。本工程深工作井开挖主要为LG09号、LG09-1号两座工作井的土方开挖施工,LG09号工作井:圆形竖井,内径为35.9m,井深为67.25m;LG09-01号工作井:圆形竖井,内径为35.9m,井深为61.55m。

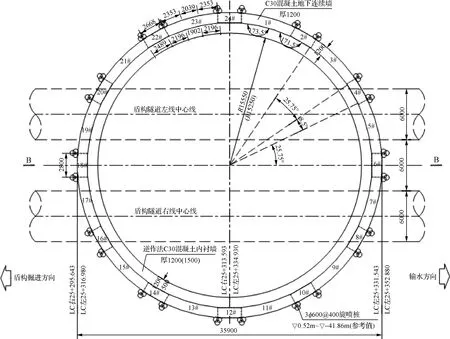

本工程工作井围护结构均由1.2m厚C30地连墙+1.2m(1.5m)厚C30钢筋混凝土内衬组成,地下连续墙共由24幅成环,其中一序槽12幅(6.74m),二序槽12幅(2.66m),幅间接头采用套铣工艺,深度为工作井底板以下4m,为保证工作井开挖安全,内衬采用顺挖逆作法施工,单次开挖深度4.5m。地连墙围护结构平面布置见图1。

图1 地连墙围护结构平面布置(单位:mm)

工作井东侧为既有河涌,宽度15m,距开挖工作井50m,西侧及南侧均为宽阔空地,无构筑物,北侧40m为永丰工业大道,左侧红框区域为两层楼房,高度约6m,距工作井70m,右侧红框区域为6层办公楼,高度约15m,距工作井100m。综上所述,工作井开挖主要对上述位置进行监测(见图2)。

图2 LG09号-1工作井鸟瞰图

LG09号工作井范围冲积层较厚,有46.2m厚的冲积层,主要为淤质粉细砂、淤质土、泥质中细砂、含有机质粉质黏土以及含泥粉细砂,冲积层及强风化部分围岩自稳能力差,砂层为含水层,渗透性强,井筒开挖时应做好防渗处理,以免产生涌水、涌砂、井壁坍塌等渗透破坏,并注意井壁支护及排水措施,出发井底板位于弱风化泥质粉砂岩内,承载力较高,其软化系数低,为软化岩,遇水易软化,易风化,易干裂,施工开挖后需及时进行封闭处理。

LG09-1号工作井上部为34.4m厚的冲积层,为淤质粉细砂层、淤质土层、含泥细砂层、含有机质黏土层以及中细砂层,其下为13.2m厚全风化泥质砂岩和5.4m厚强风化泥质砂岩,洞身底部为弱风化泥质砂岩,冲积层、全风化及强风化部分围岩自稳能力差,砂层为含水层,渗透性强,强风化岩破碎,透水性中等,工程地质条件较差,井筒开挖时应做好防渗处理,以免产生涌水、涌砂、井壁坍塌等渗透破坏,并注意加强井壁支护及排水措施。出发井底板位于弱风化泥质砂岩内,承载力高,工程地质条件较好。

2 施工总流程

顺做法施工工艺流程:导墙施工→地下连续墙施工→压顶梁开挖→地连墙破除→压顶梁施工→开挖至首层内衬底部→地连墙凿毛→内衬钢筋绑扎→内衬模板安装→内衬混凝土浇筑→拆模→开挖至二层内衬底部→以此类推与内衬交替施工至11层内衬底部→开挖至第一道环梁底部→安装第一道环梁支撑→开挖至第二道环梁底部→安装第二道环梁支撑→开挖至工作井底部→工作井低板施工→拆除第二道环梁→顺做法施工至第一道环梁底部→拆除第一道环梁→衔接11序内衬和15序内衬间的16序内衬(见图3)。

图3 工作井内衬墙顺作法施工流程

3 钢筋和压顶梁施工技术

3.1 压顶梁施工

本工程地连墙上部设置尺寸为2500mm×1500mm的C30压顶梁,上方布置1200mm高挡水墙,挡水墙至少高出场区地面50cm以上。压顶梁剖面见图4。

3.2 钢筋加工

钢筋的弯钩或弯折符合规范规定。钢筋加工允许偏差见表2。

表2 钢筋加工允许偏差

3.3 钢筋绑扎及安装

工作井内衬竖向主筋采用焊接或接驳器连接,施工前按照规范要求先做焊接或接驳试验,试验结果合格后进行主筋连接。施工缝处钢筋接头处理:施工缝位置钢筋绑扎时,错开长度≥35d且大于500mm。施工缝钢筋接头设置:底板施工设置在板顶上20~30cm,侧墙钢筋超出底板顶面50cm后留接头,接头相互错开。当遇到环梁不能满足错开长度时,采用一级机械接头形式。

固定钢模板预埋件施工。钢筋绑扎完成后开始预埋钢模板固定螺栓,采用M27螺栓,环向间距1500mm。预埋件长度分两种:内衬墙厚1.2m预埋螺栓长度1.5m(含丝头长度30cm),内衬墙厚1.5m预埋螺栓长度1.8m(含丝头长度30cm)。

图4 压顶梁剖面(单位:mm)

3.4 钢筋绑扎安装施工注意事项

3.4.1 机械连接

钢筋下料时,应采用砂轮切割机,切口的端面应与轴线垂直,不得有马蹄形或挠曲。车丝长度为:接驳器长度为2P(P指螺距,2P为2个螺距)。上好接驳器单侧外露丝不大于1P。车好丝的成品料,螺纹丝要上塑料盖。钢筋端头螺纹丝扣完整牙数见表3。

表3 钢筋端头螺纹丝扣完整牙数

3.4.2 钢筋焊接接头

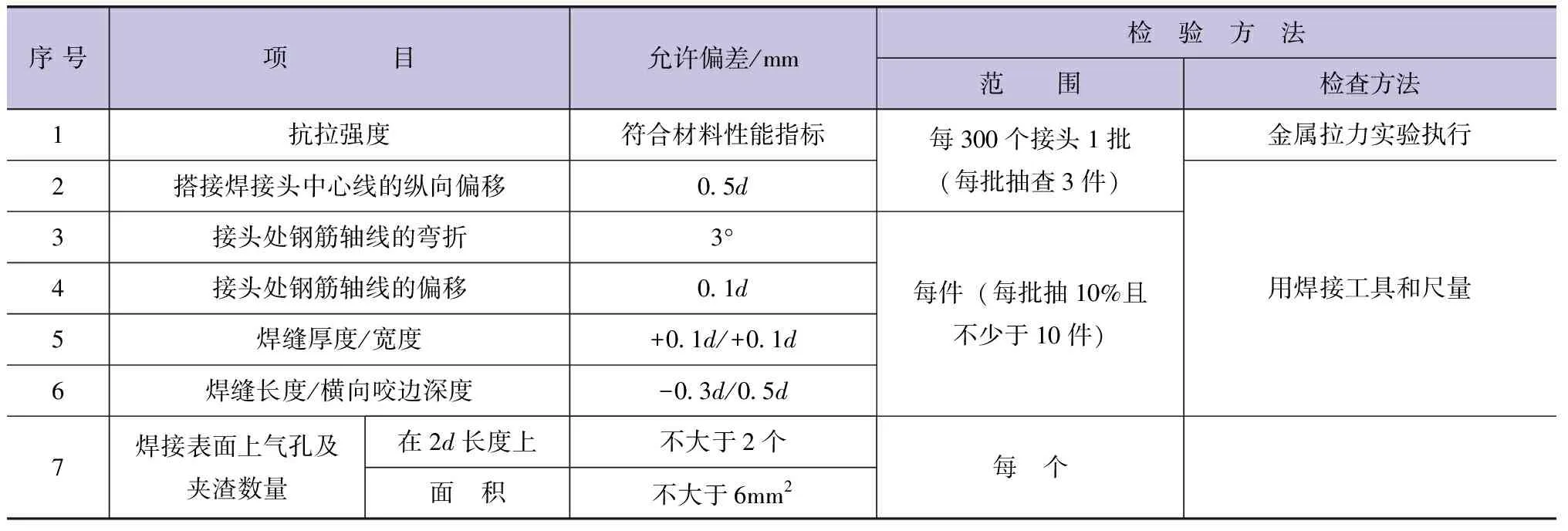

焊接时,应在搭接焊中形成焊缝中引弧;在端头收弧前应填满弧坑,并应使主焊缝与定位焊缝的始端和终端熔合。咬边深度、气孔、夹渣等缺陷允许值及接头尺寸的允许偏差,应符合有关规定(见表4)。

表4 钢筋焊接偏差

4 内衬模板施工技术

4.1 工作井模板简介

φ31.1m工作井模板组成:2.31m标准块、2.31m带浇口标准块各12件;4.62m斜口邻接块左右各4件、4.62m斜口块左右各4件;4.62m调整竖梁16件。

φ30.5m工作井模板组成:2.31m标准块、2.31m带浇口标准块各12件;4.62m斜口邻接块左右各4件、4.62m斜口块左右各4件。整套滑模由三大部分组成:模板、模架、悬挂装置(见图5)。

图5 模板示意图

4.2 标准和斜口块

标准块尺寸为4620mm×5950mm,厚8mm,背肋用12mm钢板,间距为385mm,连接法兰采用16mm钢板;每个标准块上设置了3个浇注口,整模共12个浇注口;每个标准块上错开位置设置了4个400mm×400mm的捣固浇注口,满足分层浇注时的捣固需求;楔块尺寸为4620mm×5950mm,厚8mm,背肋用12mm钢板,间距为385mm,连接法兰采用16mm钢板;楔块与两侧块间采用O形圈密封,确保脱模动作不会导致漏浆(见图6)。

图6 斜口块示意图

4.3 调整块、模架和井口悬挂装置技术

8个调整块尺寸为4620mm×239mm,厚16mm,背肋用12mm钢板,间距为385mm,连接法兰采用16mm钢板(见图7)。

图7 调整块分布(单位:mm)

模架采用[16a槽钢和H型钢组成,模架分为16块,每块尺寸为5765mm×5165mm,由[16a槽钢和H型钢组成,其中立柱为[16a槽钢双拼,环向肋板由4圈H型钢组成,从下往上依次为HN400×200×8×13(两道),HN300×150×6.5×9,HN200×100×5.5×8;井口悬挂装置采用8台7.5kW卷扬机悬吊,卷扬机间由工字钢连接成一个整体,确保提升过程整体受力(见图8、图9)。

图8 模架整体示意图

图9 模架细部示意图

4.4 各构件相对运动、模板组装和变换

模板挂靠在环形钢架上,并且可以径向整体移动,亦可将背后模架连接螺栓拆解后分块移动,具体根据施工中需求调整(见图10)。

图10 模板各构件整体拼装示意图

模板由12个标准块和4个楔块组成,为实现直径在30.5m和31.1m间的转换,另增加8个调整块;圆周方向分16组,模板之间用螺栓连接(见图11)。

5 模板组装分析

压顶梁采用φ31.1m模块组成的工作井模板体系,第5层及以下层均采用φ30.5m模块组成的模板体系,每模块(2.31m标准块和2.31m带浇口标准块,斜口块和左右邻接块)在地面组装完成后由仓面吊进行模板拼装。调整块宽度119mm,以直径30.5m的模板用调整块适配后实现直径31.1m,最大对边值31125mm,最小对边值31077mm(见图12)。

图11 调整块布置

图12 模板吊点示意图(单位:mm)

环形钢架制作分16份;现场连接成一整体;顶部环梁焊接吊耳;三角架之间用钢管支撑,并用脚手架架设工作平台;标准块、斜口块、拆分块模板间固定均采用螺栓连接固定。环向预留φ22螺丝孔,间距250mm;纵向预留φ22螺丝孔,间距200mm。

5.1 模板拼装顺序

模板拼装从拼装起始点开始,可逆时针或顺时针先拼完标准块,然后拼装拆分块,最后拼装斜口块。3、7、11、15为斜口块(见图13)。

图13 模板拼装示意图

第一层模板施工是指工作井压顶梁及部分内衬墙模板施工。施工步骤如下:钢环(带调整块)拼装;4.62m标准块拼装;斜口块拼装模板采用仓面吊吊装,底部与预埋钢筋焊接,顶部采用钢筋斜拉焊接和斜撑支撑。钢模板与内衬结构钢筋采用定位筋焊接。

第二层及以下模板施工工艺流程见图14:工作井第二层及以下均采用4.62m模板施工,施工方法与第一层模板施工相同。单组模板在地面拼装完成后采用仓面吊对模板吊装进行加固。

图14 第二层及以下模板施工工艺流程

5.2 模板调整和混凝土浇筑时模板监测

每模块之间采用螺栓连接,螺栓连接的松紧直接影响到混凝土的浇筑质量。拼缝处的模块拼接不牢会造成混凝土漏浆、错台,影响混凝土表观质量。为此,在钢模板拼装完成后,派专人对连接螺栓进行拧紧加固,防止因螺栓连接不牢而造成混凝土施工质量缺陷。

为防止钢模板在拼缝处产生漏浆及错台现象,在模板试拼时应当对模板接缝处进行打磨,保证模板的接缝平滑。也可采用在拼接缝处贴双面胶的措施。为防止混凝土浇筑时模板胀模应对模板进行监测,监测方式为人工巡视。每层混凝土浇筑时应有2~3人对模板进行巡视,对螺栓未拧紧或焊接不符合要求的地方及时进行处理。发现模板出现胀模现象或有胀模发生的可能时应及时对该处的模板进行加固,加固方式为钢筋对拉焊接。

5.3 模板拆除

根据《珠江三角洲水资源配置工程A5标施工图施工专业第五册》《珠江三角洲水资源配置工程A5标施工图施工专业第六册》图纸设计要求,为优化施工工艺流程,减少模板吊运时间,钢筋绑扎具备模板安装的条件后进行上层模板拆除。模板拆除采用仓面吊进行吊运,遵循“先支的后拆、后支的先拆、先拆非承重的、后拆承重的”原则,先拆拆分块,再拆斜口块,拆分块与斜口块经仓面吊吊运至于土石方开挖基面上,最后利用仓面吊进行上层标准块吊运并进行下层标准块的拼装,当下层标准块拼装完成后依次进行斜口块与拆分块模板的拼装。拆模时,应根据锚固情况,分批拆除锚固连接件,对于采用钢筋对拉处可采取打磨机进行切除。

6 结 语

本文针对输水工程工作井内衬施工技术展开分析研究,总结出一套内衬混凝土施工先进施工技术。工作井内衬混凝土模板工程施工有效改变了以往受水区单一供水格局,提高了城市的供水安全性和应急保障能力,对保障城市供水安全和经济社会发展具有重要作用,施工安全经济、方便适用,且拆除后不影响主体结构质量。这一新技术充分利用了钢筋混凝土结构的优势,具有广泛的应用基础与广阔的延伸价值。本技术实践研究,不仅对今后类似工程的施工具有指导作用,在其他工程中也将创造巨大的社会效益和经济效益,对类似工程具有宝贵的借鉴意义。