银粉振实密度对晶硅太阳能电池电性能的影响

2023-01-03王憨鹰马生华白晋涛

王憨鹰,李 倩,马生华,王 惠,白晋涛

(1. 榆林学院 能源工程学院,陕西 榆林 719000;2.榆林学院 化学与化工学院,陕西 榆林 719000;3.西北大学 光学与光子技术研究所,西安 710069)

太阳能电池是实现光伏发电的基础元件,在诸多的太阳能电池中,晶硅太阳电池因具有光电转化效率高、材料性能稳定、便于工业化生产等优点而在目前世界光伏市场占90%以上的比例,在整个光伏界处于主导地位[1-4]。晶硅太阳能电池所用的正面电极银浆料是一种厚膜浆料,其3大组成部分有着特定的功能,其中银粉主要是起到导电作用,它在浆料中所占的比例决定了银电极栅线的印刷质量和电池的电性能等。正面电极银浆料要求银粉形状主要是球形,尺寸单一且具有很高的振实密度,这样才能用少量的银浆印刷出高导电性和良好稳定性的电路,同时使用高振实密度银粉电子浆料能使线路更精细,集成化更高,同时能承载更大的功率[5-9]。目前,关于银粉制备方面的研究很多,但关于亚微米级球形银粉制备的研究则比较少,对如何提高银粉振实密度方面的研究更少。那么如何提高银粉的振实密度呢?本文的构想是将亚微米银粉掺入到微米银粉的间隙中来改变银粉的振实密度。理论依据是最紧密排列理论[10],它是以球形粒子为基础,在大粒度粒子堆积的体系中,不断加入粒度较小的粒子,直到体系的堆积密度达到最大为止。对于二元粉体的调配混合,有研究[11-13]结果认为大粒子粒度应该是小粒子粒度的3倍以上,才会达到较好填隙作用的目的。

为实现上述构想,本文首先系统研究影响银粉性能的因素,得到制备银粉的最佳工艺配方,并制得规则的、单分散性的微米、亚微米级高性能球形银粉;然后将制备的亚微米、微米银粉按照不同的质量比进行混合;最后通过分析振实密度对电池前电极栅线形貌、前电极栅线几何形状、电池接触界面结构和电池电性能等的影响来研究晶硅太阳能电池导电机理和Ag-Si界面效应,进而揭示银粉振实密度对太阳能电池电性能的影响机理。

1 实 验

1.1 材料制备

采用液相还原法[14-16]利用硝酸银和抗坏血酸制得微米(D50=2.78 μm)和亚微米(D50=0.56 μm)银粉,分别用SA和SB表示,将这两种银粉按不同的质量比进行混合,混合后的银粉分别用SH1,SH2,SH3和SH4来表示,其中亚微米银粉在总银粉中的质量比如表1所示。在上述混合银粉和微米银粉、亚微米银粉中分别加入一定量的玻璃粉,并将银粉和玻璃粉的混合物在有机载体中混合均匀,然后用三辊轧浆机轧成正银浆料[17-19](标注为:PA, PB, PH1,PH2,PH3和PH4)。将上述浆料通过丝网印刷印在多晶硅片(方阻: 60 Ω/sq,尺寸: 156 mm×156 mm)上,烘干;然后在峰值温度为900 ℃的despatch烧结炉中进行烧结,形成太阳能电池(CA,CB,CH1,CH2,CH3和CH4)。为了研究混合银粉的质量比对在玻璃层中或硅基底表面银晶分布情况的影响,将上述电池的银栅线和Ag/Si接触界面的玻璃层通过化学腐蚀去除。具体腐蚀步骤:1)取90 mL质量分数为32%的HCl和30 mL质量分数为65%的HNO3混合,将带有栅线的电池片浸润到王水中,将容器放在没有光线的地方腐蚀1 h,然后用蒸馏水冲洗掉脱落的栅线,最后用吹风机将电池片吹干;2)首先配制一定量的质量分数为3%的HF溶液,然后将银栅线脱落后的样品吹干并置入配置好的HF溶液中,在室温的条件下静置10 min后取出电池片,同样使用蒸馏水进行反复冲洗,并用吹风机将清洗后的电池片吹干。

表1 混合银粉的成分(质量分数/%)以及振实密度Table 1 Composition (wt.%) and tap density of hybrid silver powder

步骤1的主要目的是将电池上的栅线全部腐蚀掉,步骤2是为了腐蚀Ag/Si接触界面的玻璃层,然后通过扫描电镜(SEM)和自带的能谱分析仪(EDS)来测试Ag/Si接触界面的结构和结晶情况,以此判断混合银粉的质量比对电池接触界面结构的影响。

1.2 分析和表征

采用布鲁克D8 ADVANCE型粉末衍射仪对样品进行XRD物相分析,测试条件:Cu 靶(λ=0.154 06 nm),Kα 线,扫描范围5°~ 80°,扫描速度 6 (°)/min;采用场发射扫描电镜(德国蔡司公司Zeiss σ300型)和能谱仪(牛津EDS)对样品的形貌和元素进行分析,加速电压10 kV,工作距离6.0 mm。

2 结果讨论与分析

2.1 亚微米银粉含量对混合银粉振实密度的影响

由于银粒子之间存在很多空隙,银粉的致密性小于相应的银浆的致密性。颗粒堆积之间的空隙会阻碍导电网格线的形成,影响太阳能电池的电性能。振实密度是反应粉体材料堆砌致密性的重要参数,振实密度越大,粉体材料堆积的越致密,颗粒之间的空隙越小。图1是混合前后银粉的振实密度图,由图可知,随着亚微米银粉在混合银粉中的百分含量增加,振实密度先增加后减小,主要原因是银粉颗粒之间的孔洞和空隙先减少后增加。

图1 混合银粉的振实密度变化图Fig.1 Tap density of hybrid silver powder

图2给出了不同质量比混合后的银粉的SEM图,由图可知,随着亚微米银粉在混合银粉中的比例增加,银粉颗粒之间的孔洞和空隙逐渐减少;但是当亚微米银粉继续增加时,银粉颗粒之间的孔洞和空隙又开始增加,主要原因是随着亚微米银粉含量增多,超细银粉颗粒出现团聚的机会增加,团聚体之间或团聚体与微米银粉之间将形成更多、更大的孔洞和空隙。

图2 混合银粉的SEM图Fig.2 SEM morphology of hybrid silver powder: (a) SH1; (b) SH2; (c) SH3; (d) SH4

图3是银浆料的SEM图,由图可知,银粉和玻璃粉在有机载体中混合是均匀的,而且随着亚微米银粉含量的增加,微米银粉颗粒之间的空隙先减少后增加。

图3 混合银粉对应银浆的SEM形貌图Fig.3 SEM morphology of silver pasteof hybrid silver powder: (a) PA; (b) PB; (c) PH1; (d) PH2; (e) PH3; (f) PH4

2.2 振实密度对电池前电极栅线形貌的影响

图4为电池前电极栅线的表面形貌图,从图中发现,电池CB(图4(b))的表面中有几个大的洞,而且栅线表面凹凸不平,这主要是因为超细银粉在烧结时较易熔化,熔化后熔融物间铺展较快,颗粒间接触面较大;当冷却时,熔融的银粉快速收缩,有的区域形成银块,有的区域形成大的坑,使得表面凹凸不平。同时电池CA(图4(a)),CH1(图4(c)),CH2(图4(d))和CH4(图4(f))的表面上有大量小的孔洞,而且这些栅线的表面也并不平整和光滑。然而,在电池CH3(图4(e))对应栅线的表面上几乎没有空隙,而且表面平整、致密。这也说明银粉的振实密度对电池前电极栅线的形貌有重要的影响,银粉振实密度越大对应电池前电极栅线越致密,表面越光滑、平整。

图4 电池前电极栅线的表面形貌图Fig.4 Surface morphology of front electrode grid line of cells: (a) CA; (b) CB; (c) CH1; (d) CH2; (e) CH3; (f) CH4

衡量太阳能电池电性能的关键因素是电池的光电转换效率和串联电阻,而电池的串联电阻主要包含两部分:电池前电极栅线的线电阻和Ag/Si接触的接触电阻。高振实密度的银粉能形成致密的银栅线,这将有利于导电网络的形成;同时,还能形成好的欧姆接触,有助于形成良好的导电通路,从而可以有效的降低电池的串联电阻和提高电池的光电转换效率。图5是电池前电极栅线的横截面图。

图5 电池栅线烧结后的横截面结构Fig.5 Cross-sectional microstructure of electrode grid line after sintering:(a) CA;(b) CB;(c) CH1; (d) CH2; (e) CH3;(f) CH4

由图5可知,当用微米银粉制成正银浆料时,形成的电池栅线截面出现了大量的孔洞,而且这些未熔化粒径较大的银粉有可能会击穿p-n结(图5(a));同样,当用亚微米银粉制备银浆料时,对应电池栅线截面会形成特别大的孔洞,而且Ag/Si界面之间将会形成一层很厚的玻璃和银颗粒的混合层,这是熔融态的玻璃熔解银粉后流到Ag/Si界面,然后快速冷却时形成的(图5(b));但是,对于混合银粉对应的电池来说,栅线横截面变的相对致密,Ag/Si界面之间的玻璃层也较薄,尤其是亚微米银粉含量为15wt.%时(图5(e))对应的电池栅线横截面最致密,Ag/Si界面之间的玻璃层也是最均匀、最薄的,这有助于载流子隧穿玻璃层形成良好的导电通路。

2.3 振实密度对电池前电极栅线几何形貌的影响

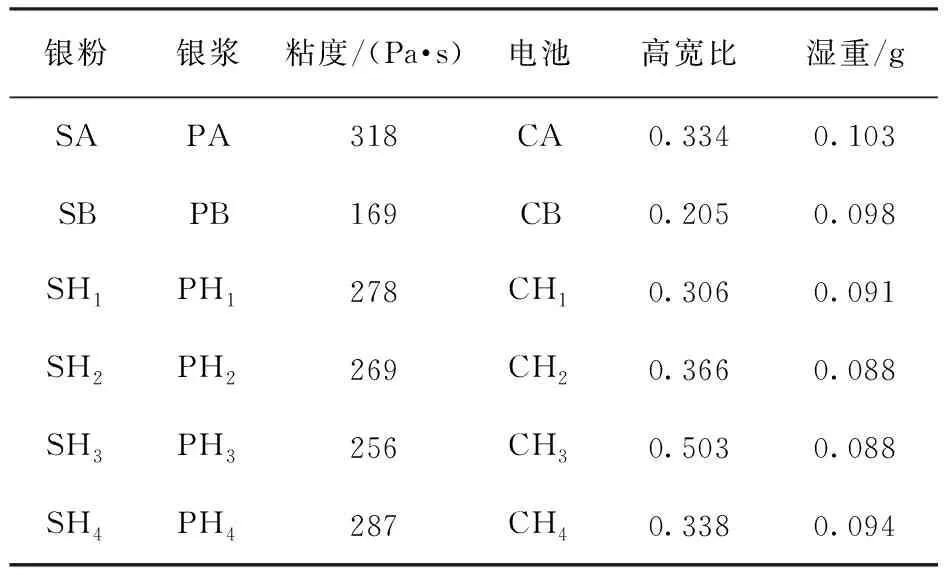

本文将混合银粉制成正银浆料,表2是不同银粉对应浆料的粘度以及对应电池的高宽比和湿重。由表2可得,微米银粉对应的浆料粘度最大,亚微米银粉对应的浆料粘度最小,混合银粉对应的浆料中,随着亚微米银粉含量增加,对应浆料的粘度先减少后增加,而浆料的粘度对电池的印刷性、高宽比和湿重都有重要的影响。

表2 银浆料的粘度以及对应电池的高宽比和湿重Table 2 Viscosity of silver paste and aspect ratio and wet weight of cells

将上述浆料印刷到表面涂有SiNx层的多晶硅片上,然后烘干,并烧结成电池片(CA, CB, CH1, CH2,CH3和CH4)研究其性能。图6是电池的前电极栅线图,由图可知,当用微米银粉制得的浆料印刷电池片时,电池栅线较粗,而且会出现断栅的现象,这主要是因为浆料太稠,同时粘度太大(图6(a))。同样,电池如果用亚微米银粉制备的浆料印刷而成时,由于浆料太稀,粘度太小,导致栅线出现严重的漏栅和断栅现象(图6(b))。但是,用混合银粉制得的浆料印刷而成的电池栅线却没有断栅现象,而是只出现轻微的漏栅现象。而且从图中发现,用浆料CH3印制成的电池栅线(图6(e)),粗细均匀,表面光滑,没有一点漏栅,更没有出现断栅的现象。

图6 电池前电极栅线的形貌图Fig.6 Morphology of front electrode grid line of cells:(a) CA; (b) CB; (c) CH1; (d) CH2; (e) CH3; (f) CH4

上述分析表明:当银浆料的粘度太大,也就是浆料太稠时,不利于印刷,在印刷过程中会出现断栅的现象,从而不能形成良好的导电通路,阻碍了电流的有效传输,最终会影响到电池的电性能;相反,当银浆的粘度太小,即银浆太稀时,电池前电极栅线将会很宽,而且形状不规则,并伴有漏栅和断栅的现象,导致电池吸光面积减少,同样也不能形成良好的导电通路,不利于电流的导通,最终使得电池的串联电阻增加,而光电转换效率降低。充分的说明了银浆料的粘度对丝网印刷的质量有重要的影响,也进一步说明正银浆料的粘度与银粉的振实密度有很大的关系。

另外,正银浆料的粘度对电池的形状有重要的影响,尤其对栅线的线高和线宽有显著的影响。图7是不同银浆料对应前电极栅线的横截面积形貌图,图中显示了6种不同浆料对应栅线烧结后的高宽比,分别是:0.334、0.205、0.306、0.366、0.503和0.338,而且这些比值中,电池CH3的高宽比最大,电池CB的高宽比最小。随着浆料粘度的增加,栅线线高增加,线宽减少,但是,当银浆的粘度较大时,银浆料的印刷性将会变差,最终前电极栅线将会出现不规则、塌陷和断栅的现象(如图7(a)所示)。相反,当银浆的粘度很小时,电池前电极栅线的高度降低,宽度增加(如图7(b)所示),这将会增加电池的遮光面积,降低电池的光电转换效率。而当银浆的粘度适中时,电池前电极栅线的高度增加,宽度减小,出现较大的高宽比(如图7(e))。所以在实际的晶硅太阳能电池的制备过程中,电池的前电极栅线要尽量越细越好,同时高度也要越高越好,这样才能保证不减少吸光面积的同时还不会使电池前电极栅线的横截面减少,最终也不会影响到载流子的收集。

图7 不同银浆料电池前电极栅线的横截面图Fig.7 Cross-section of front silver electrode line of cells with different silver pastes:(a) CA; (b) CB; (c) CH1; (d) CH2; (e) CH3;(f) CH4

2.4 振实密度对电池接触界面结构的影响

由于电池Ag/Si接触能否形成欧姆接触对电池的电性能是至关重要的,因此本文测试了不同电池对应栅线的接触界面结构,来衡量电池是否形成欧姆接触。图8反映了不同振实密度的银粉对应电池通过900 ℃烧结后Ag-Si接触界面图。

图8 不同银浆料对应前电极栅线的Ag/Si接触界面的结构图Fig.8 Structure of Ag/Si contact interface of front silver electrode line with different silver pastes:(a) CA; (b) CB; (c) CH1; (d) CH2; (e) CH3; (f) CH4

从图8(a)中发现,当用粒径较大的微米尺寸的银粉扎桨时,对应电池在烧结后仍然有未熔化的银颗粒存在,使得在Ag/Si接触界面上出现部分区域栅线与硅基底直接接触,栅线中未熔化的银颗粒有可能会将p-n结击穿;部分区域栅线和硅基底之间有一层很厚的玻璃层,这将阻断载流子的传输;当然在Ag/Si接触界面上也存在一定的区域,这些区域的玻璃层很薄能使载流子隧穿,进而能形成有效的导电通路。在图8(b)中可以看到,使用超细银粉扎浆制得的电池,能在栅线和硅基底之间形成一层很厚而且均匀的玻璃层。厚的玻璃层的出现会导致较大的接触电阻和串联电阻,同时会导致较低的开路电压和填充因子的出现。图8(c)~(f)显示在Ag/Si接触界面有银晶体出现,但是上述4副图中银晶体的含量和分布的均匀性不同,图8(c)中Ag/Si接触界面上出现的银晶体浓度最小,同时仍有击穿p-n结的现象。而图8(e)中Ag/Si接触界面上银晶体浓度最大,说明Ag/Si接触界面上银晶体浓度与银粉振实密度有关。同时在图8(e)中栅线与硅基底接触最紧密,说明形成了良好的欧姆接触,这也解释了为什么电池CH3拥有最低的串联电阻 (Rs为0.001 4 Ω)和最高的光电转化效率 (Eff为19.127%)。

图9是将电池片上银栅线腐蚀后的表面形貌图,在图9(a)中清晰的可以看到大的银晶体分布在玻璃层中并嵌入硅基底中,部分区域有p-n结被击穿,产生漏电流。根据烧结模型[9],大颗粒的银粉需要更多的玻璃粉来熔解,因此,流到硅基底表面的熔融态的玻璃粉很少,而且大的银颗粒可以与硅基底直接接触,这样可能导致p-n结会被击穿;另外,由于很多区域出现银和硅的直接接触,所以硅基底表面会形成不均匀的玻璃层。图9(b)显示亚微米银粉在烧结过程中熔解较快,但是由于烧结时间很短,所以仍有大量未完全熔化的小粒径银颗粒穿过银栅线空隙流到硅基底表面,最后跟熔融态的玻璃粉混合形成很厚的玻璃层。在这种情况下,由于Ag-Si接触界面之间存在很厚的一层玻璃层,所以不可能形成良好的欧姆接触,而且阻断了电流的导电通路。用混合银粉制得的电池,大量小的银晶体均匀的分布在玻璃层中,从图9(c)~(f)可以发现,银晶体的数量随着混合银粉中亚微米银粉含量的增加先增加后减少。尤其在图9(e)中可以明显的看到,在整个区域玻璃层都是非常薄的,而且银晶体又均匀的分布在Ag-Si接触界面的表面,这些银晶体可以提供电流导通的路径,这层薄的玻璃层可以适度的腐蚀硅基底,而且大量银晶体和薄玻璃层也是形成良好欧姆接触的必备条件。

图9 晶硅太阳能电池腐蚀后的表面形貌图Fig.9 Surface morphology of c-Si solar cell after etching:(a) CA;(b) CB;(c) CH1; (d) CH2; (e) CH3;(f) CH4

上述结果的主要机理为:在烧结过程中,含铅硅酸盐玻璃首先软化和熔解,然后开始熔解银颗粒;随着温度的增加,熔化的玻璃粉和银粉组成的流体混合物开始腐蚀氮化硅减反射层,通过以下氧化还原反应完成[7-9]:

(1)

(2)

最后,在冷却过程中,还原出的银和铅将会分离,大量的银晶体将会沉积在硅发射极表面。

在腐蚀掉硅发射极上的玻璃层后,采用能谱分析仪(EDS)测试了硅发射极表面银晶体的浓度。图10反映了不同银粉对应电池接触界面的SEM 和 EDS图。当银粉为微米银粉时,因为微米表面相对较大,与玻璃粉接触不充分,所以熔解所需的时间比较长。而太阳能电池的烧结时间很短,导致烧结过程被熔解的银很少,结果在硅发射极表面形成尺寸较大的银块,这些银块与硅基底直接接触,当这些银块被王水腐蚀掉后,在硅表面留下了许多大的坑,EDS图显示硅基底银晶体浓度很小,如图10(a)所示。对于亚微米银粉对应的电池来说,由于银的表面较小,与玻璃粉接触较充分,在烧结过程中将会有大量的银熔解在玻璃中,所以当玻璃层被腐蚀掉后,EDS图显示几乎没有银晶体留在硅发射极表面,如图10(b)所示。从图10(c)~(f)发现,随着亚微米银粉在混合银粉中含量的增加,EDS图显示硅发射极表面银晶体的浓度先增加后减少。当亚微米银粉在混合银粉中含量为15%时,EDS图显示硅发射极表面银晶体的浓度最大(质量分数达到49.53%),对应的电池CH3拥有最低的串联电阻,最大的光电转换效率。表明硅发射极表面银晶体的浓度对太阳能电池的电性能有重要的影响。

图10 HF酸腐蚀后Si发射极表面银晶体浓度的SEM 和 EDS图Fig.10 SEM and EDS images of Ag concentration at Si emitter after etching using HF acid:(a) CA;(b) CB;(c) CH1; (d) CH2; (e) CH3;(f) CH4

2.5 振实密度对电池电性能的影响

本文研究了不同振实密度的银粉制备的太阳能电池的电性能,每个浆料都印刷了9个电池片,并测试了它们的电性能,9组数据的平均值显示在表3中。表3中数据对应的散点模型的效率分布图如图11所示,从表和图中发现用混合银粉制备的电池比用纯微米或亚微米银粉制备的电池拥有更低的串联电阻和更高的光电转换效率。混合银粉不同的质量比对应电池也拥有不同的光电转换效率,其中混合银粉SH3对应电池CH3拥有最大的光电转换效率(19.127%),表明银粉振实密度对电池的电性能有重要的影响。

表3 不同振实密度银粉对应电池的电性能参数Table 3 Electrical performance parameters of cells with different silver pastes

图11 电池电性能参数散点模型效率分布图Fig.11 Efficiency distribution of scatter model of electrical performance parametersof cells:(a)Voc;(b)Isc;(c)Rs;(d)Rsh;(e)FF;(f)Eff

随着亚微米银粉在混合银粉中含量的增加,电池的开路电压Voc、填充因子FF和光电转换效率Eff先增加后减少,当亚微米银粉在混合银粉中含量为15%时,上述参数达到最大值。上述结果表明亚微米银粉在混合银粉中的含量有最佳值,原因可能是随着亚微米银粉含量的增加,越来越多的亚微米银粉“漂移”到较大的微米颗粒之间的空隙中,其中一些亚微米颗粒起到贯穿大颗粒之间桥梁的作用,这有助于导电通路的形成。但是,当亚微米银粉继续增加时,这些亚微米银粉将会团聚形成“银粉簇”或孤立的“银粉岛”,这样可能会导致银粉颗粒或银粉簇之间重新出现较多的间隙,这会降低银粉颗粒连续接触的可能性。因此,引入大量的亚微米粒子将会降低微米颗粒之间的直接接触的机会,也会降低混合银粉的振实密度,最终会降低太阳能电池的光电转换效率。

另外,随着亚微米银粉在混合银粉中含量的增加,电池的串联电阻先减小后增加,当亚微米银粉的含量为15%时,电池的串联电阻为最小值。分析认为:当纯微米银粉作为导电填料时,虽然银自身的电阻很小,但是在同样填充量的情况下,由于微米银粉粒径大,银颗粒的数目比较少,因此,颗粒之间接触的机会降低,这将导致浆料中形成导电网的数量减少,最终导致隧穿电阻增加。同时,大的银颗粒在银栅线和硅发射极之间形成厚度不均匀的玻璃层,玻璃层中含有较大的银晶体,导致接触电阻增加。所以,微米银粉对应的电池的串联电阻很高。当有少量的亚微米银粉添加到微米银粉中时,将会使银颗粒相互接触的机率增加,这样会降低电池的串联电阻。但是,如果继续增加亚微米银粉的含量,接触点的数量增加,将会增加接触电阻,最终会增加串联电阻。结果表明,混合银粉的振实密度直接影响着电池串联电阻的高低。

3 结 论

本文制备了微米球形银粉(D50=2.78 μm)和亚微米球形银粉(D50=0.56 μm),然后将微米银粉和亚微米银粉按一定的质量比进行混合,并测试了不同银粉的振实密度。研究了银粉振实密度对电池的栅线形貌、接触界面结构、欧姆接触的质量以及电性能的影响,得出以下结论:

1) 银粉的振实密度对浆料的粘度有影响,而浆料的粘度对电池的印刷性、高宽比和湿重都有重要的影响。当银浆料的粘度太大,也就是浆料太稠时,不利于印刷,在印刷过程中会出现断栅的现象;相反,当银浆的粘度太小,即银浆太稀时,电池前电极栅线将会很宽,而且形状不规则,并伴有漏栅和断栅的现象,导致电池吸光面积减少。

2) 银粉振实密度对电池的接触界面结构、欧姆接触的质量有重要的影响。银粉振实密度最高时对应电池栅线横截面最致密,Ag/Si界面之间的玻璃层也是最均匀、最薄的;同时,Ag-Si接触界面银晶体的浓度最大,而且银晶体又均匀的分布在Ag-Si接触界面的表面,这些银晶体可以提供电流导通的路径。

3) 银粉振实密度对电池的电性能有重要的影响。银粉振实密度最大时,对应电池的电性能最佳,其中光电转换效率为 (19.127%),串联电阻为 (0.001 4 Ω)。