架空输电线路耐张线夹锈蚀及改造研究

2023-01-03姚贵娇陈作新陆桂来李成涛

姚贵娇 陈作新 陆桂来 李成涛

架空输电线路耐张线夹锈蚀及改造研究

姚贵娇 陈作新 陆桂来 李成涛

(南京电力金具设计研究院有限公司,南京 211599)

架空输电线路中导线大多裸露在大气中,部分架空线路中耐张线夹上扬,含有腐蚀性元素的雨水介质会通过导线线股间的缝隙进入耐张线夹铝管空腔部位,耐张线夹钢锚端铝管压接紧密,腐蚀性介质很难排出,长期积聚在中空的铝管内部形成腐蚀环境,耐张线夹铝管空腔钢锚和钢芯锈蚀会导致断线事故。新设计双注脂孔式耐张线夹,铝管空腔部位设计注脂孔和排气孔,易于注脂操作,更易于油脂注满,耐张线夹引流板设计为双板式,可增大线夹过电流面积、减小电阻,电气性能优于单板接触式,新设计双注脂孔式耐张线夹在性能上更加安全、稳定、可靠。

钢芯锈蚀;断线;双注脂孔;有限元分析;双板开叉式

0 引言

目前,电力传输多以架空线路为主,我国的架空输电导线主要采用JL/G1A系列钢芯铝绞线。近年来,架空输电线路中多次出现耐张线夹[1]铝管空腔钢锚和钢芯锈蚀导致的断线事故,部分事故表现为导线钢芯锈蚀断裂导致导线从耐张线夹处脱落掉线,如图1、图2所示;部分事故表现为在X光探测中发现耐张线夹铝管压接区域钢芯断裂,如图3所示;部分事故表现为耐张线夹铝管不压区域进水后结冰鼓胀开裂等情况[2],如图4所示。

图1 钢芯锈蚀断裂、铝管脱落

图2 钢芯锈蚀断裂、铝管断裂

图3 钢锚锈蚀、铝管发热

图4 耐张线夹鼓胀开裂

1 耐张线夹锈蚀原因

目前在运的架空输电线路导线大多裸露在大气中,输电线路长,许多处于地形复杂处且工作在恶劣的大自然环境和各种小气候环境中。随着全球变暖,自然灾害越来越频繁,雨天较多,有些为酸雨,且沿海地区空气中含有盐分,有些特殊线路长期经受山间雨雾和阴湿天气影响。对发生故障的耐张线夹内部锈蚀钢芯表面进行能谱分析,发现主要为O、Fe、Zn、Al元素,还出现了S、Cl、P等元素,证明腐蚀性产物存在。部分架空线路中耐张线夹上扬,含有腐蚀性元素的雨水介质会通过导线线股间的缝隙进入耐张线夹铝管空腔部位,耐张线夹钢锚端铝管压接紧密,腐蚀性介质很难排出,长期积聚在中空的铝管内部形成腐蚀环境,腐蚀性介质会和铝管空腔部位钢锚和钢芯发生化学反应或电化学反应。钢丝的裸露表面大都以均匀腐蚀为主,其中部分钢丝在表面腐蚀到一定程度时,在张应力作用下首先产生拉伸断裂,部分钢丝则较晚发生断裂[3]。铝管内所有钢制件表面的严重腐蚀特征及断裂钢丝的断口表明,钢芯钢丝的先后断裂过程持续了较长时间。钢芯线断裂导致外包铝管在较短时间内发生超载滑脱。

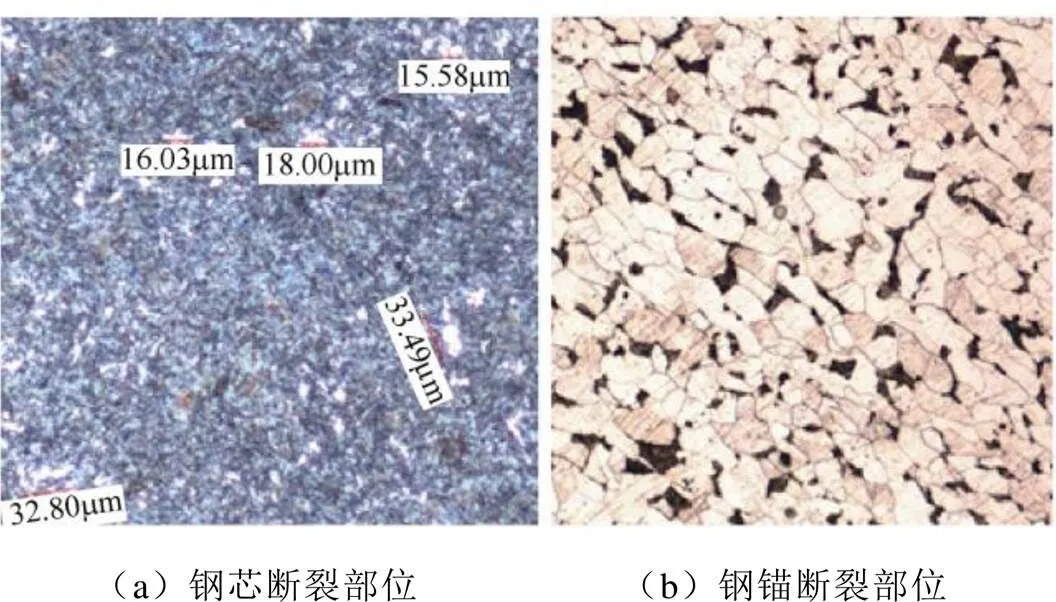

对发生故障的导线及耐张线夹进行金相组织分析发现,钢芯断裂部位铁素体明显增大增粗,表明该部位曾受到较长时间加热(温度低于540℃)[4],导致铁素体生长,铁素体的增多会导致材料屈服强度降低。钢丝外壁镀锌层由根部向断口方向逐渐变薄至消失,同时断口因过载拉伸出现颈缩直至断裂特征,断口的断面与拉力方向呈45°,且斜断面平整、规则,在断口处可见沿轴向由断口向内部扩展的腐蚀裂纹,深约50mm,氧化层较厚约450mm。

对钢锚压接出口处金相组织进行观察发现,与断裂钢芯相邻的钢锚处也曾受到较长时间加热,导致晶粒变大,晶粒有轻微形变特征。钢芯断裂部位的钢锚外壁腐蚀严重,腐蚀坑最深约400mm,且被腐蚀出圆弧状,可见腐蚀裂纹,裂纹深约350mm,氧化层厚700mm;钢锚内壁无明显腐蚀。金相组织图如图5所示。

图5 金相组织图

2 改造方案

根据对耐张线夹腐蚀原因的分析,拟设计新型耐张线夹,重点研究抵抗线夹空腔进水措施,从而解决钢锚压接部位和钢锚压接出口处钢芯因接触腐蚀性元素而产生锈蚀的问题。

耐张线夹上扬时,由于水可通过导线线股之间的间隙进入耐张线夹空腔,导线线径越大(股数越多),水越容易进入,导线线径越小(股数越少),水越不易进入。耐张线夹铝管(钢锚端)压接密实,上扬耐张线夹进水后,水存于空腔内无法流出。新型耐张线夹考虑铝管空腔部位注脂防止雨水等进入引起钢芯与钢锚锈蚀,设计非压接式注脂孔,为便于运维时补充施工漏充或长期运行后缺失的油脂,注脂孔设计在非压接区,可根据运维情况打开或密封。注脂孔密封采用螺纹结构,要求注脂孔在导线最大运行张力时不发生永久变形,以免螺钉无法松紧,所以要对铝管进行拉力校核。

对新型耐张线夹开展理论应力计算、有限元仿真分析和铝管拉力校核试验。导线JL/G1A—400/50配套标准设计耐张线夹铝管外径为45mm,内径为29.5mm。锈蚀改造方案设计耐张线夹铝管在空腔部位加工注脂孔和排气孔,注脂孔与排气孔结构相同,简称为双注脂孔耐张线夹。截面未加工孔的铝管在受轴向拉伸时,在铝管截面上的应力均匀分布。如果在铝管上加工圆孔,沿圆孔直径的铝管横截面上应力分布将发生变化,圆孔附近的应力将急剧增高,而最大应力发生在孔边,随着到孔边的距离逐渐增加,应力逐渐减小并趋于均匀。考虑应力集中后,耐张线夹在最大运行张力时注脂孔与排气孔不发生永久变形,否则注脂孔和排气孔变形后螺钉无法紧固封堵,且存在渗水后锈蚀的风险。

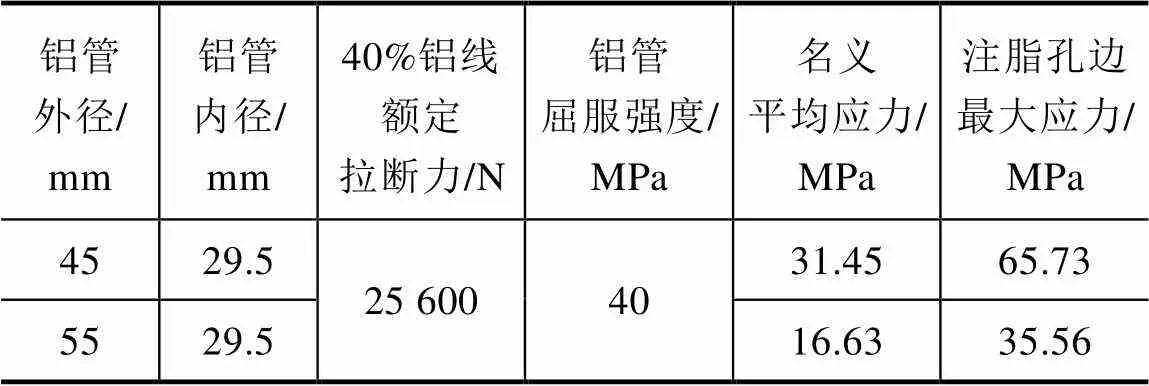

2.1 耐张铝管的理论计算分析

耐张线夹铝管的材料牌号为1 050A[6],抗拉强度按60~80MPa计算,屈服强度为40MPa。耐张铝管一般需承受铝线额定拉断力的40%即25.6kN且注脂孔不产生永久变形。标准耐张线夹铝管外径45mm、内径29.5mm,承受25.6kN时,加工孔后铝管的名义平均应力为31.45MPa,考虑应力集中系数后,管径45mm铝管的理论计算注脂孔边最大应力为65.73MPa,此最大应力高于铝管屈服强度40MPa,注脂孔产生变形。考虑增大耐张线夹铝管管径来降低注脂孔边最大应力,按照上述内容提到的应力公式,理论计算铝管承受25.6kN时,管径需达到55mm才能满足注脂孔边最大应力小于40MPa的要求。导线JL/G1A—400/50 新设计配套非标准耐张线夹铝管管径55mm,铝管加工注脂孔后的名义平均应力为16.63MPa,考虑应力集中系数后,理论计算注脂孔边最大应力为35.56MPa,低于铝管屈服强度40MPa,注脂孔不变形。适用导线JL/G1A—400/50耐张线夹不同管径铝管的理论应力计算值见表1。

表1 铝管外径45mm和55mm的理论应力计算值

2.2 耐张铝管的有限元仿真分析

现对加工注脂孔后的标准耐张线夹45mm管径铝管和新设计耐张线夹55mm管径铝管,施加铝线额定拉断力的40%即25.6kN载荷情况下进行有限元仿真分析,铝管受力分析示意图如图6所示,铝管应力分布如图7和图8所示。

由仿真结果可知,45mm管径铝管理论计算最大应力值为65.73MPa,仿真分析的应力最大值在注脂孔边为66.21MPa;55mm管径铝管理论计算最大应力值为35.56MPa,仿真分析的应力最大值为37.26MPa,也位于注脂孔边。两种管径铝管理论计算最大应力与仿真分析最大应力的结果基本一致。

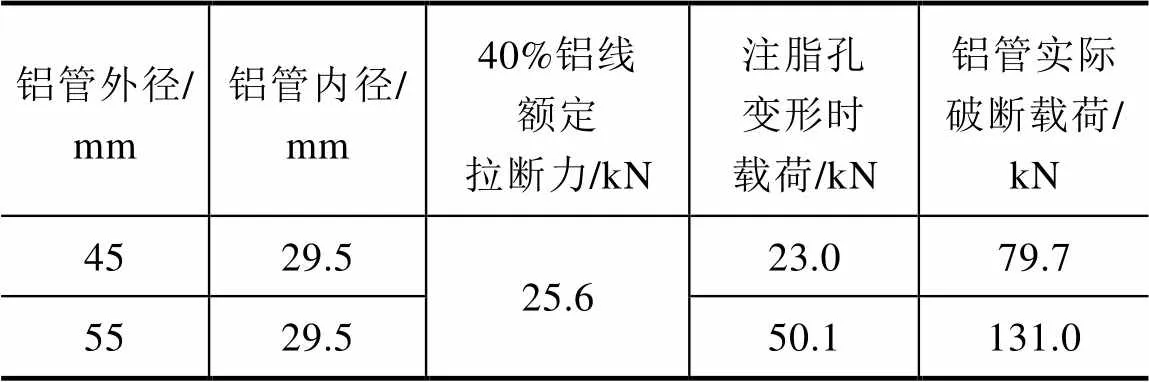

2.3 耐张铝管的拉力试验

加工导线JL/G1A—400/50用常规耐张管径铝管和新设计双注脂孔耐张管径铝管试件,进行拉力试验[7],要求实际注脂孔变形时载荷需超过铝线额定拉断力的40%。

耐张线夹外径45mm铝管注脂孔变形时载荷为23.0kN,未达到导线JL/G1A—400/50铝线额定拉断力的40%即25.6kN,不满足要求。增大耐张管外径至55mm,铝管的变形力为50.1kN,超过25.6kN,满足要求。铝管试件实际载荷见表2。

表2 铝管试件实际载荷

2.4 导线配套新耐张线夹设计及试验

匹配导线JL/G1A—400/50参数,钢7/3.07,铝54/3.07,钢截面积为51.82mm2,铝截面积为399.73mm2,导线外径为27.63mm,计算拉断力为123.4kN。该导线配套新耐张线夹设计双注脂孔,注脂孔布置于铝管不压区,距铝管两边压接部位各35mm,双孔设计更易于注脂操作,保证铝管空腔油脂充满,同时方便观察。注脂孔用螺纹处涂抹耐高温防水软胶的螺钉封堵,封堵效果好。引流板采取双板设计[8],钢锚采用原设计结构。新设计耐张线夹样图如图9所示。

图9 新设计耐张线夹样图

针对新设计耐张线夹开展系列试验[9]:电阻温升试验、握力试验、注脂对比试验、注脂孔封堵效果对比试验等,并制定新耐张线夹的压接工艺[10]。

新设计耐张线夹电阻小于等长参考导线电阻,线夹温升值低于导线温升值;耐张线夹实际拉断力高于导线规定握力值;耐张线夹注脂孔和排气孔同时敞开未封堵较耐张线夹排气孔封堵更易于注脂操作,且更易于保证铝管空腔油脂充满,同时方便观察,油脂充满能有效防止耐张线夹腐蚀;双注脂孔采用螺钉紧固,并在螺纹处涂耐高温防水软胶,可有效防止油脂渗出,电网运行中,两孔非压接,方便运维过程中进行补脂操作;耐张线夹压后钢管涂富锌漆,在同等高温与同等酸性溶液环境中,涂富锌漆可以有效延缓试件腐蚀。

3 结论

架空线路中耐张线夹上扬布置引发铝管空腔进水,导致钢芯与钢锚锈蚀。防止进水措施为在耐张线夹铝管空腔内填充油脂,现有注脂式耐张线夹为单注脂孔,注脂孔布置于铝管压接部位,注脂不便同时也不便于观察,注脂后用封头封堵压接,单注脂孔压后部分线夹存在渗脂现象。

新设计双注脂孔式线夹便于注脂充满且易于观察,导线最大运张力下注脂孔不变形,方便松拧螺钉、便于运维检查油脂填充情况及补充注脂。螺钉螺纹处涂抹耐高温防水软胶封堵,封堵效果好,可有效防止油脂渗出。

新设计双注脂孔式耐张线夹在性能上更加安全、稳定、可靠,已在某试验基地模拟挂网运行。

[1] 电力金具通用技术条件: GB/T 2314—2008[S]. 北京:中国标准出版社, 2008.

[2] 黄亚飞, 蒋兴良, 任晓东, 等. 采用涡流自热环防止输电线路冰雪灾害的方法研究[J]. 电工技术学报, 2021, 36(10): 2169-2177.

[3] 戴志辉, 陈思琦, 李毅然, 等. 复杂环状柔直配电网单极断线故障特性分析[J]. 电工技术学报, 2022, 37(5): 1229-1241.

[4] 刘水, 林杰欢, 徐颖华, 等. 输电线路金具发热原因分析及处理[J]. 机电信息, 2017(6): 16-17.

[5] 徐灏. 机械设计手册 第1卷[M]. 北京: 机械工业出版社, 1991.

[6] 党乐, 郭金刚, 崔亚茹, 等. 架空输电线路金具材料研究现状及发展[J]. 电气技术, 2022, 23(4): 1-6.

[7] 电力金具试验方法 第1部分: 机械试验: GB/T 2317.1—2008[S]. 北京: 中国标准出版社, 2008.

[8] 吴正树, 李守信, 张利娜, 等. 输电线路引流板螺栓拧紧工艺的研究[J]. 电气技术, 2021, 22(6): 78-81.

[9] 电力金具试验方法 第3部分: 热循环试验: GB/T 2317.3—2008[S]. 北京: 中国标准出版社, 2008.

[10] 输变电工程架空导线(800mm2以下)及地线液压压接工艺规程: DL/T 5285—2018[S]. 北京: 中国电力出版社, 2018.

Research on corrosion and renovation of strain clamps in overhead transmission lines

YAO Guijiao CHEN Zuoxin LU Guilai LI Chengtao

(Nanjing Electric Power Fittings Design and Research Institute Co., Ltd, Nanjing 211599)

Most conductors in overhead transmission lines are exposed to the atmosphere and some tension clamps are uplifted, then the rainwater medium containing corrosive elements enters the aluminum tube cavity of the strain clamps through the gaps between the conductor strands. Due to the tight crimping of the aluminum tube at the anchor end, the corrosive medium is difficult to discharge. It accumulates inside the hollow aluminum tube for a long time then forms a corrosive environment where the steel anchor and steel core corrodes and eventually leads to a conductor breakage accident. The newly designed double-grease-hole strain clamp adds grease-injection holes and vent holes in the aluminum tube cavity, which is easy for grease-injection operations and easier to fill up with grease. Furthermore, the strain clamp adopts a double-plate type guide plate, which can increase the over-current area and reduce the resistance so that its electrical performance is better than that of single-plate type. In conclusion, the newly designed double-grease-hole strain clamp is safer, more stable and more reliable in performance.

steel core corrosion; conductor breakage; double-grease-hole; finite element analysis; double-plate split type

2022-09-09

2022-09-29

姚贵娇(1984—),女,辽宁省抚顺市人,本科,高级工程师,主要从事电力金具设计及试验研究工作。