双面散热汽车IGBT模块热测试方法研究

2023-01-03罗哲雄周望君陆金辉董国忠

罗哲雄 周望君 陆金辉 董国忠

双面散热汽车IGBT模块热测试方法研究

罗哲雄1,2周望君1,2陆金辉1,2董国忠1,2

(1. 株洲中车时代半导体有限公司,湖南 株洲 412001; 2. 新型功率半导体器件国家重点实验室,湖南 株洲 412001)

与传统单面散热IGBT模块不同,双面散热汽车IGBT模块同时向正、反两面传导热量,其热测试评估方式需重新考量。本文进行双面散热汽车IGBT模块热测试工装开发与热界面材料选型,同时对比研究模块压装方式,开发出一种适用于双面散热汽车IGBT模块的双界面散热结构热测试方法,可实现单面热阻测试,对比单面与双面热阻值、实测值与仿真值之间的差异,并讨论差异产生原因与修正手段。测试结果表明,该方法具有良好的可重复性与可推广性,可为双面散热汽车IGBT模块的热测试提供参考。

双面散热;汽车IGBT;热阻测试

0 引言

近年来,全球温室效应的加剧与化石能源的日渐枯竭逐渐成为制约传统燃料汽车发展的瓶颈[1]。功率芯片的面积越来越小、开关速度越来越快、工作频率越来越高,其单位面积的热通量持续增加,功率芯片的热管理已成为制约功率模块应用的瓶颈问题,亟需先进的封装结构和封装工艺,降低功率模块的热阻[2-4]。相对于传统单面散热(single-sided cooling, SSC)功率模块,双面散热(double-sided cooling, DSC)功率模块具有更强的散热能力和更低的寄生参数。为了进一步提高车用电机控制器的效率、功率密度和可靠性,双面散热功率模块在电动汽车中的应用得到了越来越多的关注[5-6]。随着双面散热汽车IGBT器件在丰田(Denso)、通用(Delphi)、特斯拉(ST)等厂家的成功批量应用,市场对双面散热IGBT模块的需求急剧增加。

相对于传统单面散热功率模块,双面散热功率模块采用先进的三维封装结构[7-9]。双面散热IGBT功率模块具有多个传热通道,现有热阻测试方法仍然沿用单通道传热的热阻测试方法[10-15]。与传统单面散热IGBT模块不同,双面散热汽车IGBT模块同时向正、反两面传导热量,其散热方式与压接式IGBT模块类似,但由于封装结构不同,其内部散热路径与热阻会有较大差别,评估方式需重新考量。目前,只有英飞凌等少数大厂推出了双面散热汽车系列化产品,国内外关于双面散热汽车产品热测试的可参考文献较少。

本文重点研究双面散热汽车IGBT模块热测试方法。首先提出一种新的双界面热测试思路,然后基于一款双面散热汽车X模块的封装结构设计开发热测试工装,并完成热界面材料的调研与选型,同时对模块不同压装方式进行对比研究,开发出一种适用于双面散热汽车IGBT模块的单面热阻抗测试方法,并成功实现X模块的双面与单面热阻测试,最后对比单面与双面热阻值、实测值与仿真值之间的差异,并讨论差异的产生原因与修正手段。

1 热测试方案

1.1 传统方法与主要问题

IGBT的结温测试方法主要有热敏参数法、有限元仿真法、传感标定法、红外扫描法等[16],传统的IGBT模块结-壳热阻测试采用JESD 51—14标准规定的双界面法,分别测量有导热脂、无导热脂两个界面下的温度曲线,转换成对应的结构函数曲线,求出两条曲线的重合部分,就可以得出IGBT产品的结-壳瞬态热阻抗曲线。

双面散热IGBT模块的结构特点决定其对接触热阻要求非常高,而X模块特殊工艺过程引入的拱度问题会导致散热面与散热器的直接压接效果不良,散热面之间存在空隙,造成X模块与散热器直接压装效果如图1所示。双界面法测试的前提是保证两个界面条件下芯片结-壳散热路径一致,直接压装会使其与硅脂界面的路径不一致,结构函数曲线前段不重合,导致无法准确测试热阻。故传统双界面法不适用于双面散热汽车IGBT模块热测试,需开发新的界面材料代替直接压接,以确保两个界面散热路径的一致性。

图1 X模块与散热器直接压装效果

1.2 双界面散热结构测试法

为解决上述问题,本文创新性地提出双界面散热结构的热测试方法,对传统双界面法进行优化,分别采用两种不同的导热界面材料A与B对结构函数曲线进行分离。双界面材料双面耦合热阻测试方法如图2所示,步骤如下。

图2 双界面材料双面耦合热阻测试方法

1)模块的主、次散热面用导热界面材料A覆盖,压装在散热器上,散热器持续通水,启动热阻测试,得到结构函数曲线1-1。

2)模块的主、次散热面用导热界面材料B覆盖,压装在散热器上,散热器持续通水,启动热阻测试,得到结构函数曲线1-2。

两条结构函数曲线的重合部分即为模块的双面结-壳热阻。

双面散热汽车IGBT产品金属表面结构仅传导热量而不传导电能,其散热路径可理解为两个功率与热阻参数不同的器件,背靠背地同时向两个面传导热量。从文献[17]中的压接IGBT模块串联热阻测试方法得到启示,只要设法实现双面散热汽车产品单面散热,理论上可分别测量IGBT模块主、次两个散热面的结构函数曲线。消除双面导热耦合效应的办法是实现热量单面传导,双界面材料单面热阻测试方法如图3所示,具体步骤如下。

1)模块的主散热面用绝热材料覆盖,次散热面通过界面材料A压装在散热器上,散热器持续通水散热,测得次散热面结构函数曲线2-1。

2)模块的主散热面用绝热材料覆盖,次散热面通过界面材料B压装在散热器上,散热器持续通水散热,测得次散热面结构函数曲线2-2。

3)模块的次散热面用绝热材料覆盖,主散热面通过界面材料A压装在散热器上,散热器持续通水散热,测得主散热面结构函数曲线3-1。

图3 双界面材料单面热阻测试方法

4)模块的次散热面用绝热材料覆盖,主散热面通过界面材料B压装在散热器上,散热器持续通水散热,测得主散热面结构函数曲线3-2。

对于单面的两次测量,因其结-壳导热路径完全一致,仅壳-散热器热阻有差别,故两条结构函数曲线在模块散热面处分离,重合部分即对应的结-壳热阻,通过以上方法即可获取对应的单面结-壳热阻。

1.3 测试工装设计

从X模块的结构特点与发热特性出发,经结构设计、仿真分析与优化,实现高换热效率散热器设计:在器件最大发热功率情况下,上、下散热面温差在1℃以内,且进、出水温差在2℃以内。X模块热测试工装整体设计如图4所示。

图4 X模块热测试工装整体设计

2 材料选型

2.1 导热界面材料

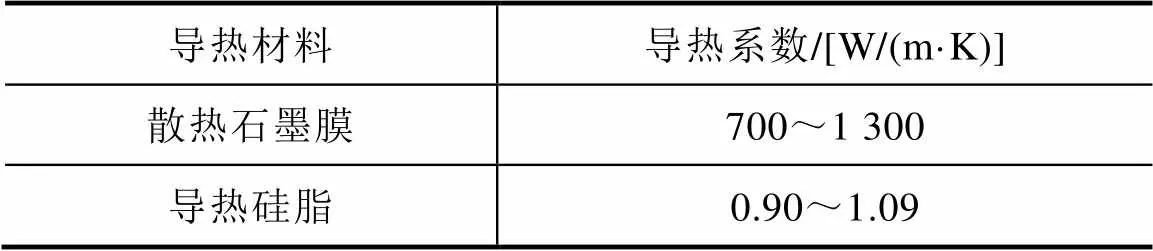

按照双界面材料热测试方案,需选定合适的导热与绝热材料作为界面,以实现IGBT模块的双面与单面热阻抗测试。经技术调研,综合考虑各种材料的物理、化学特性,决定选用散热石墨膜、导热硅脂这两种材料作为X模块的热阻测试导热界面材料,其特性参数见表1。

表1 导热材料特性参数

采用散热石墨膜作为第二界面的压装效果如图5所示,与图1相比,压力均匀性得到显著改善。

图5 X模块散热石墨膜界面压装效果

2.2 绝热界面材料

经技术调研,筛选出柔性气凝胶、聚氨酯PU胶作为X模块热测试的备选绝热界面材料,其特性参数见表2。

表2 绝热材料特性参数

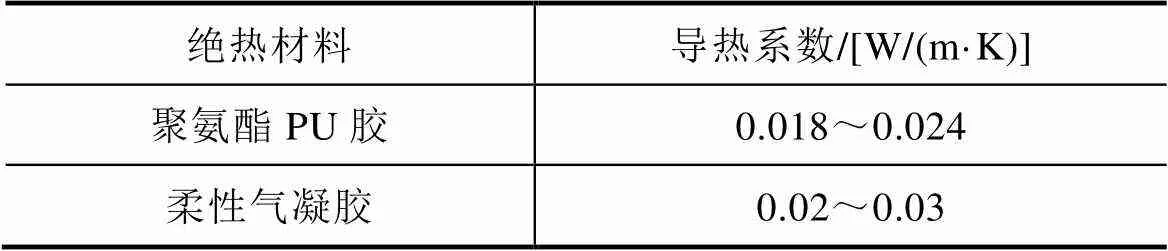

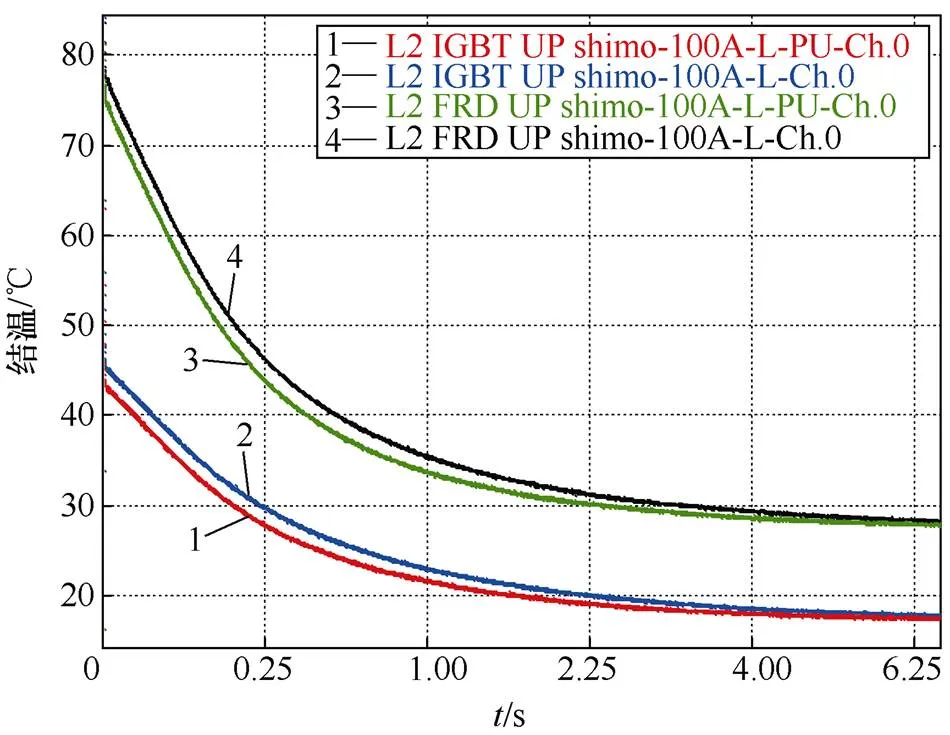

为验证两者的实际绝热性能,用两种材料分别对次散热面进行隔热,导热材料均采用石墨膜,进行主散热面的热阻对比测试,结果如图6和图7所示。图6中曲线1~4、图7中曲线1~4依次为聚氨酯PU胶绝热下的IGBT热阻与结温数据、气凝胶绝热下的IGBT热阻与结温数据、聚氨酯PU胶绝热下的快速恢复二极管(fast recovery diode, FRD)热阻与结温数据、气凝胶绝热下的FRD热阻与结温 数据。

双面散热器件散热路径为并联,耦合热阻计算公式为

图7 两种绝热材料下X模块结温曲线

式中:1为主散热面热阻;2为次散热面热阻。当次散热面为绝对绝热即2→∞时,总热阻tot≈1,在1保持不变的前提下,材料绝热性能越差,热阻2越小,总热阻tot越小。

对比结果显示,聚氨酯PU胶绝热下测得的结环热阻值与最高结温值均低于气凝胶,表明相同压装力矩下,气凝胶的绝热能力优于聚氨酯PU胶,故选择气凝胶作为热测试的绝热材料。

3 热测试与结果分析

X模块双界面散热结构热测试的硬件安装方式如图8所示。

3.1 方案设计

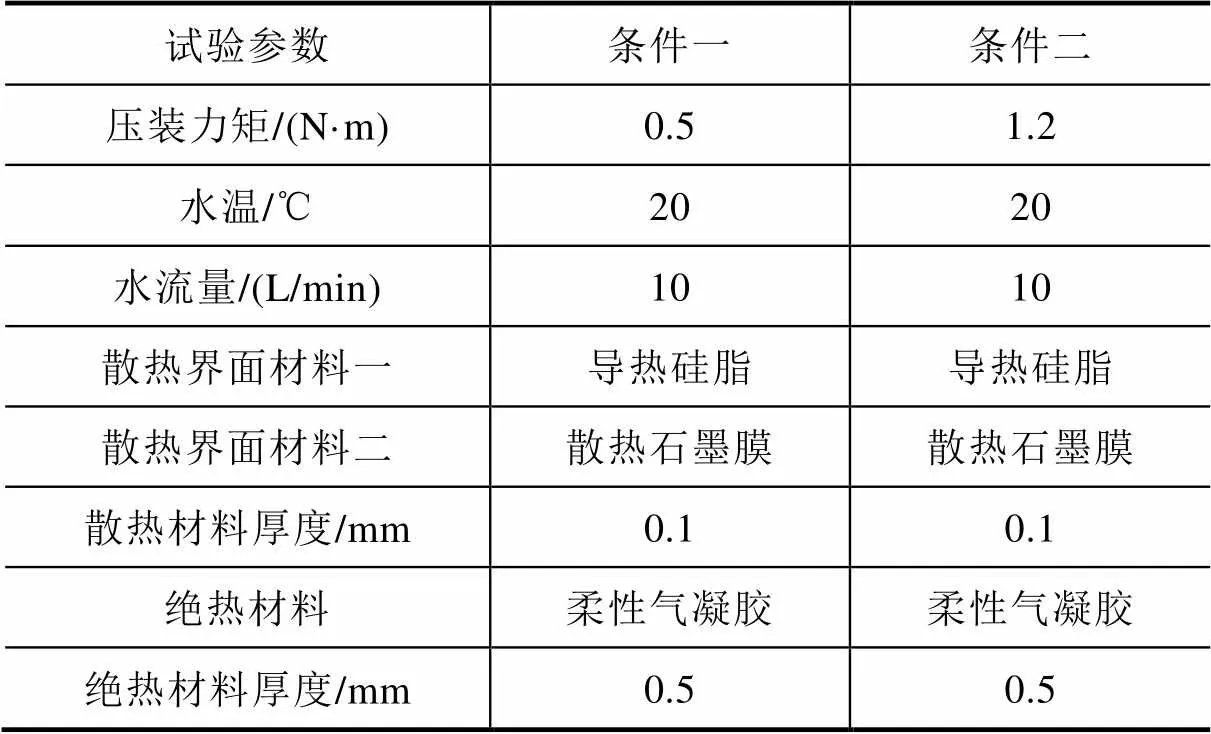

为研究压装力矩对X模块结-壳热阻的影响程度,设计压装力对比测试条件见表3。

3.2 双面热阻测试

不同压装力矩下X模块IGBT双面热阻如图9所示,图中从曲线1和曲线2为0.5N·m压装力矩下的热阻数据,曲线3和曲线4为1.2N·m压装力矩下的热阻数据。

图8 X模块热测试硬件安装方式

表3 压装力对比测试条件

图9 不同压装力矩下X模块IGBT双面热阻

X模块双面热阻测试结果见表4。随着压装力矩增大,X模块IGBT和FRD的器件结环热阻减小,而结-壳热阻测试无明显变化,表明对于双面散热IGBT模块,不同的压装力矩仅影响器件与散热器的接触热阻,对其结-壳热阻的测试无影响。

表4 X模块双面热阻测试结果

基于以上结论,后续测试压装力矩均设置为条件一。

3.3 热仿真

X模块的热仿真模型如图10所示。

图10 X模块热仿真模型

按表3条件一设置边界条件与隔热材料,设置单个芯片的损耗功率为100W,得到主散热面仿真结果如图11~图13所示。

图11 IGBT温度云图(双面散热)

图12 IGBT剖面温度云图(次散热面绝热)

图13 IGBT剖面温度云图(主散热面绝热)

按同样方法对FRD进行仿真,X模块热仿真结果见表5。

表5 X模块热仿真结果

3.4 单面热阻测试

按双界面材料法分别进行X模块的主、次散热面的单面热阻测试,结果如图14和图15所示。

图14 X模块上管IGBT单面热阻测试结果

图15 X模块上管FRD单面热阻测试结果

X模块单面热阻测试结果见表6。

表6 X模块单面热阻测试结果

测试结果显示该方法测得的上、下管单面热阻一致性较好。

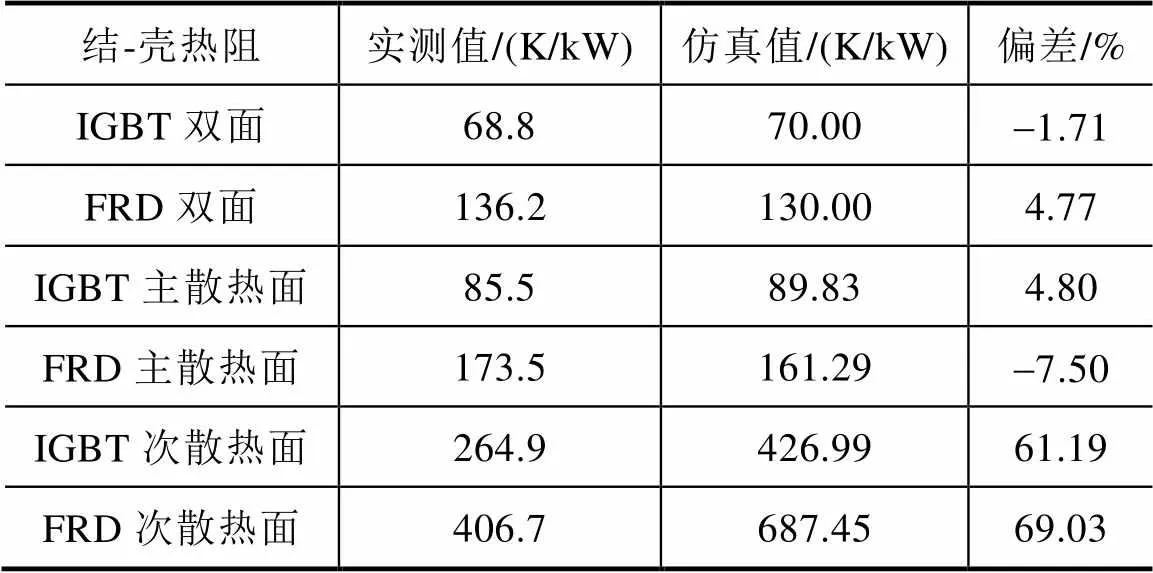

3.5 差异分析与误差修正

X模块热阻实测与仿真结果对比见表7。IGBT与FRD的双面热阻实测值与仿真值偏差均在±5%以内,主散热面热阻的实测值与仿真值偏差均在±10%以内,次散热面热阻的实测值与仿真值偏差较大,约为70%。

表7 X模块热阻实测与仿真结果对比

根据式(1)计算的双面耦合值与实测值对比见表8。表中IGBT的单面实测耦合值与双面实测值偏差为-6%左右,FRD的单面实测耦合值与双面实测值偏差为-10%左右,两者偏差较大。

表8 X模块双面耦合值与实测值对比

由于不存在绝对隔热材料,双面散热模块的热耦合效应无法完全消除。对于次散热面绝热工况,由于主散热面热阻较小,绝大部分热量流经无绝热材料的主散热面,形成理想的单面散热,测试值偏差较小;对于主散热面绝热工况,由于次散热面本身热阻较大,会有部分热量流经有绝热材料的主散热面,耦合效应较大,导致测试值与仿真值的偏差较大。

针对次散热面热测试中的热耦合效应,修正方法是采用基于主散热面与双面的实测热阻反推次散热面热阻的方式消除耦合效应,修正后的结果见表9,误差缩小到25%以内。

表9 X模块次散热面热阻修正

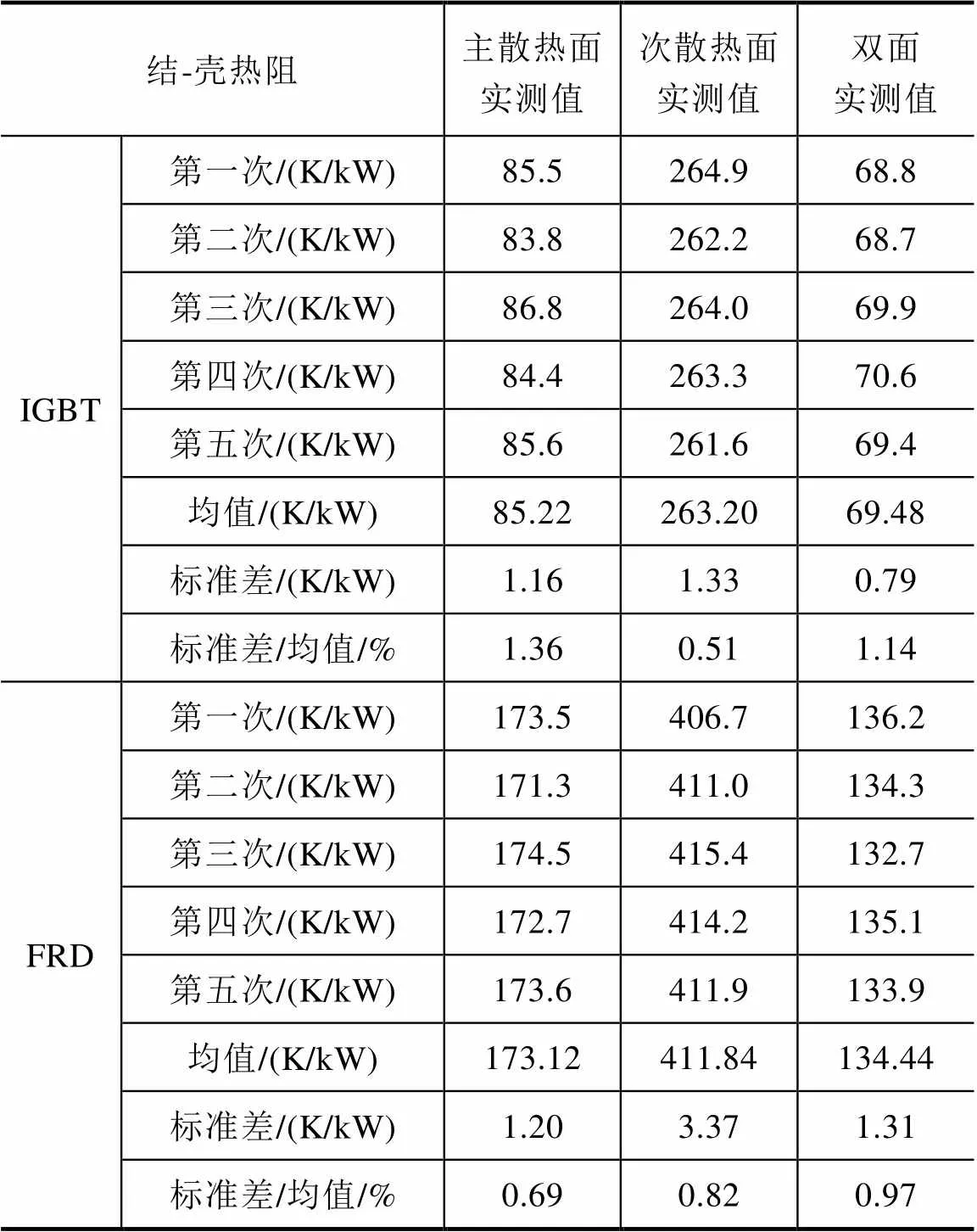

3.6 重复性验证

为验证双面散热汽车IGBT模块热测试方法的可重复性,对X模块进行重复压装与热阻测试,结果见表10。结果显示,五次测试结果偏差在±2%以内,表明该热测试方法具有良好的可重复性与可推广性。

表10 X模块热阻重复测试结果

4 结论

本文基于热测试工装设计、界面材料选型与压装方式对比研究,提出了一种适用于双面散热汽车IGBT模块的双散热界面材料热测试方法,可实现双面与单面结-壳热阻测试;对于双面散热汽车IGBT模块,在一定范围内的不同压装力矩对其结-壳热阻的测试无影响;双面热阻测试方法得到的IGBT与FRD的双面热阻实测值与仿真值偏差在±5%以内,单面热阻实测值与仿真值偏差在±10%以内,该方法可准确实现双面散热汽车IGBT的热阻测试,结果具有参考价值;双面散热模块的热耦合效应无法完全消除,导致单面热阻实测值与仿真值偏小,可采用根据主散热面与双面实测热阻反推次散热面热阻的方式降低耦合效应并修正测试结果;该热测试方法具有良好的可重复性与可推广性。

[1] 姜昊宇, 张晨, 巫彤宁. 电动汽车低频磁场人体暴露安全性研究[J]. 电气技术, 2022, 23(7): 1-6.

[2] 曾正. SiC功率器件的封装测试与系统集成[M]. 北京: 科学出版社, 2020.

[3] EBADIAN M A, LIN C X. A review of high-heat-flux heat removal technologies[J]. Journal of Heat Transfer, 2011, 133(11): 110801.

[4] IRADUKUNDA A C, HUITINK D R, LUO Fang. A review of advanced thermal management solutions and the implications for integration in high-voltage packages[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2020, 8(1): 256-271.

[5] 王莉娜, 邓洁, 杨军一, 等. Si和SiC功率器件结温提取技术现状及展望[J]. 电工技术学报, 2019, 34(4): 703-716.

[6] 王晓远, 杜静娟. CFD分析车用电机螺旋水路的散热特性[J]. 电工技术学报, 2018, 33(4): 955-963.

[7] GILLOT C, SCHAEFFER C, MASSIT C, et al. Double-sided cooling for high power IGBT modules using flip chip technology[J]. IEEE Transactions on Components and Packaging Technologies, 2001, 24(4): 698-704.

[8] LIANG Zhenxian, NING Puqi, WANG F, et al. A phase-leg power module packaged with optimized planar interconnections and integrated double-sided cooling[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2014, 2(3): 443-450.

[9] MEI Yunhui, LIAN Jiaoyuan, CHEN Xu, et al. Thermo-mechanical reliability of double-sided IGBT assembly bonded by sintered nanosilver[J]. IEEE Transactions on Device and Materials Reliability, 2014, 14(1): 194-202.

[10] DENG Erping, ZHAO Zhibin, ZHANG Peng, et al. Study on the method to measure the junction-to-case thermal resistance of press-pack IGBTs[J]. IEEE Transactions on Power Electronics, 2018, 33(5): 4352- 4361.

[11] CATALANO A P, SCOGNAMILLO C, D’ALESSANDRO V D, et al. Numerical simulation and analytical modeling of the thermal behavior of single-and double-sided cooled power modules[J]. IEEE Transa- ctions on Components, Packaging and Manufacturing Technology, 2020, 10(9): 1446-1453.

[12] ZENG Zheng, OU Kaihong, WANG Liang, et al. Reliability-oriented automated design of double-sided cooling power module: a thermo-mechanical-coor- dinated and multi-objective-oriented optimization methodology[J]. IEEE Transactions on Device and Materials Reliability, 2020, 20(3): 584-595.

[13] ZHANG Yiming, DENG Erping, ZHAO Zhibin, et al. A physical thermal network model of press pack IGBTs considering spreading and coupling effects[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2020, 10(10): 1674- 1683.

[14] 蓝元良, 汤广福, 印永华, 等. 大功率晶闸管热阻抗分析方法的研究[J]. 中国电机工程学报, 2007, 27(19): 1-6.

[15] 杨俊, 查鲲鹏, 高冲, 等. 直流换流阀晶闸管热阻抗端口特性分析与建模[J]. 中国电机工程学报, 2016, 36(1): 196-204.

[16] 李志刚, 张亚玲, 曹博, 等. IGBT热阻测量方法的综述[J]. 电子元件与材料, 2015, 34(9): 25-30.

[17] 窦泽春, 忻兰苑, 刘国友, 等. 压接式IGBT模块的热学特性研究[J]. 机车电传动, 2013(3): 6-9, 29.

Study on thermal resistance measurement methodology of double-sided cooling automotive IGBT module

LUO Zhexiong1,2ZHOU Wangjun1,2LU Jinhui1,2DONG Guozhong1,2

(1. Zhuzhou CRRC Times Semiconductor Co., Ltd, Zhuzhou, Hu’nan 412001;2. The State Key Laboratory of Advanced Power Semiconductor Device, Zhuzhou, Hu’nan 412001)

With new packaging structure, the double-sided cooling (DSC) automotive IGBT has two heat dissipation surface, which is different from traditional IGBT module and requires a new way to acquire its thermal resistance. This article develops dual-TIM thermal resistance measurement methodology, including customized test equipment design, ideal TIM selection, pressing force and test method research, successfully achieves single-side thermal resistance measurement of DSC automotive IGBT. The article analyzes the difference between test results and simulation, and delivers correction route. This novel methodology has good repetitive and generality, which provides the reference for thermal resistance measurement of DSC automotive IGBT modules.

double-sided cooling; automotive IGBT; thermal resistance measurement

2022-08-18

2022-08-30

罗哲雄(1991—),男,湖南省株洲市天元区人,硕士,助理工程师,主要从事功率器件可靠性技术研究工作。