变弯度机翼前缘结构抗鸟撞仿真与试验验证

2023-01-03李旭阳刘小川王计真

郭 军, 李旭阳, 刘小川, 王计真, 张 宇

(中国飞机强度研究所 结构冲击动力学航空重点试验室,西安 710065)

近年来飞机遭遇鸟撞的事故经常出现在各种媒体的报道上,鸟撞就是飞鸟与高速运动物体之间的撞击,高速运动的汽车、火车、高铁、飞机等均有可能与飞鸟发生撞击,特别是飞机受到鸟类撞击时往往会发生严重的安全事故[1-3]。由于飞行速度快,飞机结构与飞鸟撞击后常会出现极大的破坏,严重时甚至会造成飞机坠毁,所以飞鸟也是威胁航空安全的重要因素之一。中低空飞行的军、民用飞机的飞行速度很高,一般在500~700 km/h,相对于高空而言,中低空飞行的飞机可能会遭遇更大质量的飞鸟(重达数千克)或大群的中小型飞鸟,大质量飞鸟与飞机的高速撞击极有可能导致飞机结构损坏,大量的中小型飞鸟吸入发动机有可能导致发动机起火或停止运行,都会对飞机的飞行安全造成严重影响[4]。现代飞机虽然整体承载能力很强,但鸟撞是局部冲击载荷,据估算,当一只1 kg 的飞鸟以500 km的速度撞击结构时候,冲击载荷峰值会达到20 t以上,与飞鸟直接撞击的结构往往会发生局部大变形甚至破坏,严重时会导致飞机失去完成任务的能力。

国内外对于鸟撞问题的研究,通常采用仿真分析和试验相结合的方法[5-6],在设计之初,尽可能采用仿真分析对虚拟样机的抗鸟撞损伤的能力进行评估,待物理样机制造出来后,再用试验进行验证,这样可以最大限度降低试验成本,同时也大大减少了试验的盲目性,这也是目前国外试验技术的基本趋势[7]。

对于飞行器飞行安全来说,鸟撞是必需要考虑的问题,民机变弯度机翼前缘与常规机翼前缘采用相同的适航符合性标准[8],即:飞行器海平面巡航速度为Vc或2 450 m高度飞行器速度为0.85 Vc两者工况较为严峻的飞行时,机翼应能承受1.8 kg飞鸟撞击,前缘不被击穿(或变形过大);当机翼不含液压或其他设备时,前缘可以凹陷或穿孔,但不可导致大梁缘条破坏,影响飞行安全。对于可变弯度机翼来说,遭受鸟撞时,应保证变弯度驱动机构正常工作,飞机能够安全着陆。

为符合相关条款要求,需开展结构抗鸟撞验证,抗鸟撞验证方法包括分析和试验2种。显式非线性有限元法是目前抗鸟撞分析的主要手段[9-11],鸟撞数值分析需经过试验验证,并经适航当局认可。

楔形装置常被应用于结构抗鸟撞设计中[12],常见楔形如图1所示。本文研究了3种不同类型楔形装置的抗鸟撞性能,得到最合理、有效的抗鸟撞结构。根据分析结果,结合机翼机构运动路线,确定抗鸟撞结构的设计空间,最终设计变弯度机翼结构的抗鸟撞装置,实现机翼抗鸟撞的目的。

图1 楔形结构示意图Fig.1 Schematic of wedge structure

1 楔形装置设计及抗鸟撞仿真

1.1 有限元模型

1.1.1 数值计算模型

依据可变弯度机翼项目组提供的前缘构型设计抗鸟撞结构,结构的设计满足不影响机翼变弯功能的准则,如图2所示。本文设计并建立了三角形、弧形以及三角加弧形3种抗鸟撞装置。3种结构的剖面尺寸图及有限元模型如3~图5所示。

图2 变弯度机翼机构运动路线与抗鸟撞装置示意图Fig.2 Schematic diagram of the movement route of the variable camber wing mechanism and the anti-bird strike device

图3 三角形结构(mm)Fig.3 Triangle structure (mm)

三角形结构的剖面尺寸图及有限元模型见图3,整体结构为底205 mm,高为260 mm的三角形,壁厚为3 mm的铝板,总质量为2.35 kg。

图4 弧形结构(mm)Fig.4 Arc structure(mm)

弧形结构的剖面尺寸图及有限元模型见图4,整体结构由205 mm的底与半径分别为635 mm和35 mm的圆弧组成,壁厚为3 mm的铝板,总质量为3.83 kg。

三角加弧形结构的剖面尺寸图及有限元模型见图5所示,整体结构底为206 mm,前端部位分别由半径为2 mm、150 mm和240 mm的圆弧组成,壁厚为3 mm的铝板,总质量为3.9 kg。

图5 三角加弧形结构Fig.5 Triangle and arc structure

1.1.2 材料模型

鸟体外形为两端为半球体的圆柱体,中间圆柱体长度为112.3 mm、半球体直径为112.3 mm,总质量为1.8 kg。鸟撞是高度非线性的过程,本文采用有限元分析软件LS-DYNA进行计算。鸟体的材料参数及状态方程参数如表1所示。前缘结构材料选用2A12-T0铝合金,采用Johnson-Cook塑性率相关动态本构模型(JC模型)描述铝合金材料在动态冲击方面的应力应变关系。2A12-T0铝合金材料参数如表2所示。

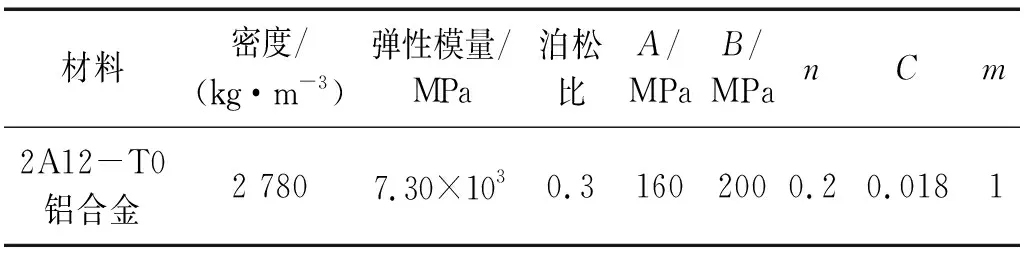

表1 鸟体材料参数

表2 2A12-T0铝合金材料参数

1.1.3 接触、边界及载荷施加

鸟体与结构的接触采用关键字ERODING_NODES_TO_SURFACE来描述,结构底座设置为完全固定,鸟体初速度设置为150 m/s,方向为结构的对称轴方向。计算时间设置为0.01 s,最小时间步长为2×10-8s,为节省计算时间,采用16核并行计算。

1.2 结果分析

1.2.1 变形模式分析

三角形结构鸟撞后,结构本身损伤不严重,鸟体被结构分割成两半,然后将后面的梁击穿,结构变形如图6所示。

图6 三角形结构鸟撞变形图Fig.6 Deformation of triangle structure

弧形结构在一开始就出现大的结构变形,随着时间加长,结构严重破损,破碎的鸟体将后梁两侧击穿,中间的鸟体及结构碎片击中后梁中心,造成后梁严重变形,结构的变形模式如图7所示。据此可判断,该结构破坏变形吸收部分能量,但不能有效保护梁前面的传动机构。

图7 弧形结构鸟撞变形图Fig.7 Deformation of arc structure

根据前2种结构鸟撞结果分析,考虑结构分割鸟体和吸能的特性,将2种组合形成了第3种结构,三角加弧形抗鸟撞结构。

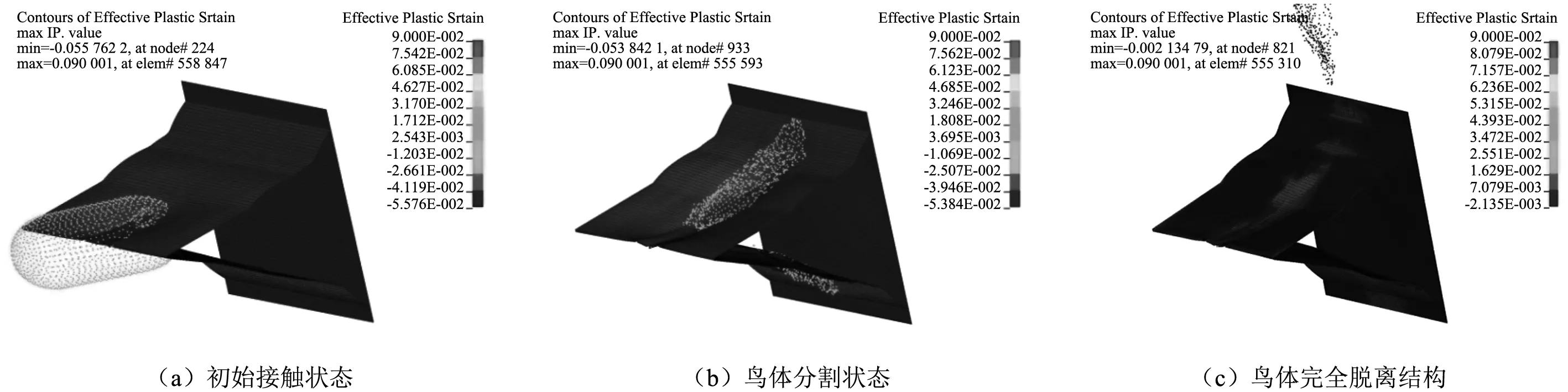

三角加弧形结构鸟撞的前侧和与三角形结构一样,但通过中侧的弧形结构将残余鸟体引向两边,撞击梁后未造成梁的损伤,结构破坏模式如图8所示。说明此结构可以有效保护梁前的传动机构,同时也保护了梁的完整性。

图8 三角加弧形结构鸟撞变形图Fig.8 Deformation of triangle and arc structure

1.2.2 能量分析

通过对上面3种结构抗鸟撞分析的结果,可以直观地看出弧形结构破损严重,破碎的鸟体将后梁两侧击穿,无法满足抗鸟撞要求,而三角形和三角加弧形能满足要求。

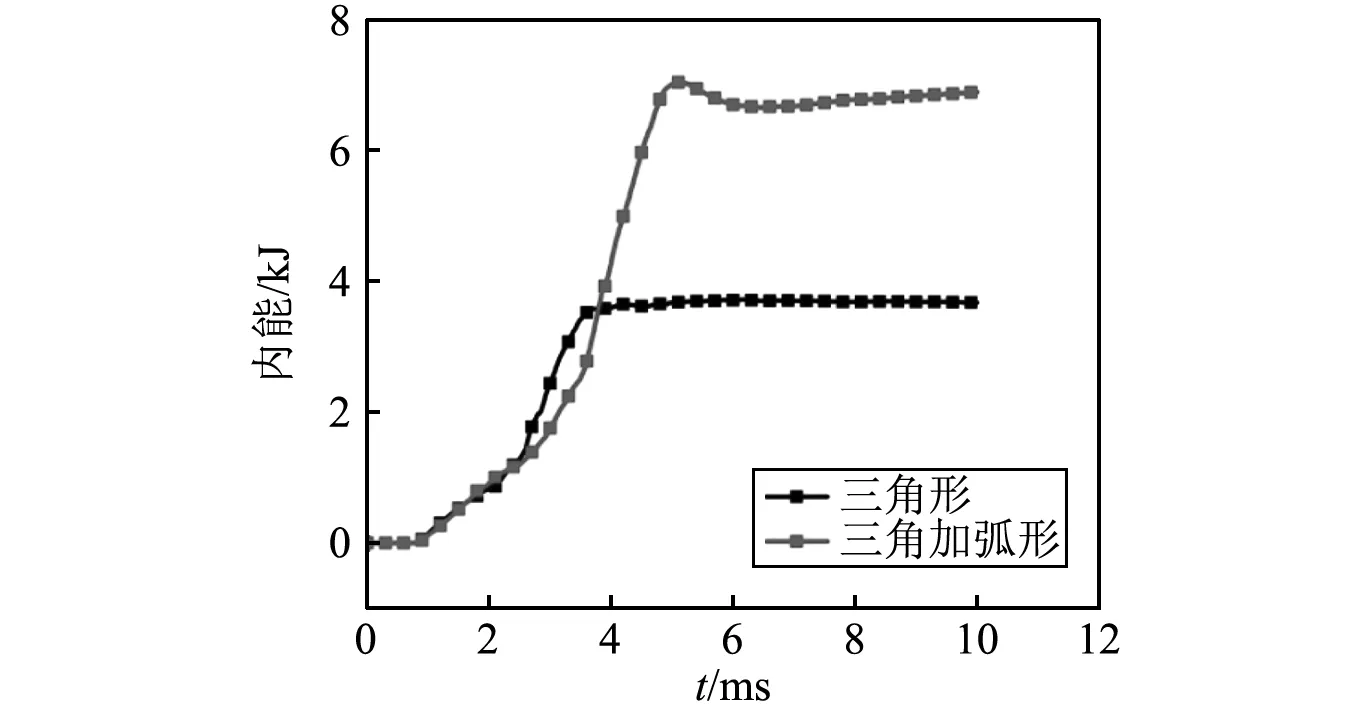

2种结构鸟体动能时间历程曲线,如图9所示。在撞击三角形结构后,鸟体动能由最初的20.3 kJ衰减至9.34 kJ,撞击三角加弧形结构后,鸟体动能衰减至5.08 kJ。从图9可知,三角加弧形结构大大地衰减了鸟体动能,对后面结构起到了较好的保护作用。2种结构在受到鸟撞后内能的时间历程曲线,如图10所示。从图10可知,与三角形结构相比,三角加弧形结构能够吸收更多的能量,更加有效地减少鸟体撞击所带来的后续机翼结构的损伤破坏。

图9 鸟体动能时间历程曲线Fig.9 Kinetic energy history of bird

图10 结构内能时间历程曲线Fig.10 Internal energy history of structure

2 抗鸟撞装置试验验证

2.1 抗鸟撞装置

根据对3种楔形结构抗鸟撞性能的分析,可以发现三角加弧形结构能够有效分割鸟体,保护梁的完整性,具有较为优异的抗鸟撞性能。因此本节设计并制备了三角加弧形结构作为变弯度机翼抗鸟撞结构进行试验验证。三角加弧形结构的示意图如图11所示。

图11 抗鸟撞装置示意图(mm)Fig.11 Anti-bird strike device(mm)

该装置设计加工时,考虑制造的工艺对成本的影响,采用LF21进行试验件加工。抗鸟撞装置试验件分别采用2 mm厚与3 mm厚的铝板。

2.2 鸟撞试验

变弯度机翼抗鸟撞装置鸟撞试验的目的为:①通过变弯度机翼抗鸟撞装置鸟撞试验,为考察变弯度机翼抗鸟撞装置的抗鸟撞能力提供试验依据;②通过考察变弯度机翼抗鸟撞装置鸟撞试验后损伤形式和损伤区域分布情况,为后续改进设计提供试验支撑;③为标定仿真模型使能较精确地模拟鸟撞结果提供试验数据。

2020年12月28日,在结构冲击动力学航空科技重点实验室103厂房,进行了该结构的鸟撞试验。试验件分别用2 mm和3 mm厚度的抗鸟撞装置。由于LF21铝材太软,2 mm的抗鸟撞装置在151 m/s的撞击速度下没有达到抗鸟撞效果。为验证设计效果,3 mm的试验件进行了130 m/s的鸟撞试验,结果达到了抗鸟撞效果。鸟撞试验在室温环境下进行。鸟撞试验的顺序及试验参数,如表3所示。

表3 鸟撞试验参数

2.2.1 试验件安装

试验件的安装角度为:撞击点位置为抗鸟撞装置前缘中心,与炮管轴线夹角为0°。试验件通过工装连接到承力墙上,承力墙固定在承力地轨上。试验安装情况如图12所示。

图12 装置试验安装情况Fig.12 Installation of the device

2.2.2 试验加载、测量设备及标定

试验采用空气炮法,将规定质量的鸟弹放入弹壳,装进空气炮管中,启动空气压缩机,当压力容器中的压力达到所需值时,打开空气释放机构,在压缩空气的作用下,将鸟弹发射,按预定的速度和方向撞击试验件的特定部位。

试验设备包括空气炮系统、控制系统、激光瞄准系统、激光测速系统、高速摄像系统、挡气屏、鸟弹收集器。

采用2套测速系统,以保证鸟撞速度测量的可靠性和精度。

高速摄像系统用2台高速数码摄像机,其中1台设置在试验件斜前方,另外1台设置在试验件右侧且与炮管轴线垂直,如图13所示。

图13 高速摄像机平面布置图Fig.13 Plane layout of high speed camera

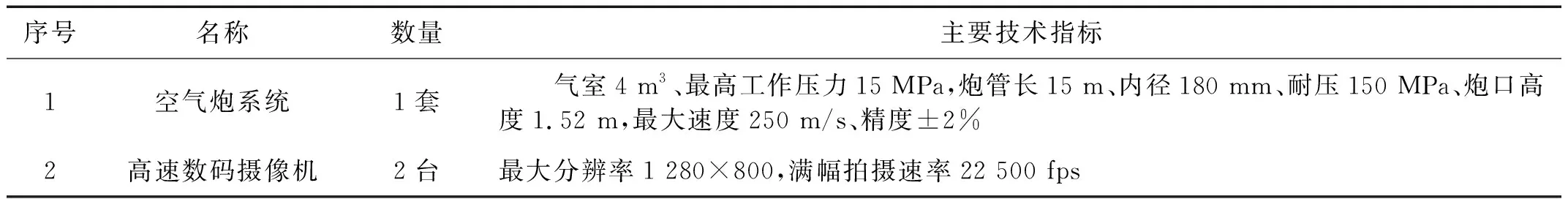

所有试验中使用的设备均是完好设备,计量器具均有校准/检定证书,且在有效期内。本次试验所用仪器、设备清单如表4、表5所示。

表4 鸟撞试验设备清单

表5 鸟撞试验计量器具清单

2.2.3 试验测量项目及测量方法

本次鸟撞试验测量项目为鸟弹速度的测量。速度测量方法:采用高速激光测速法。测速装置安装在鸟弹飞行中途、挡气屏之后、试验件之前。在鸟弹飞行路径上装置距离为L的2个光幕,测量鸟弹飞过2个光幕的时间T,则鸟弹速度测量值为V=L/T。由于本次试验鸟撞速度过高,为保证测速,还采用高速摄像测量方法进行鸟撞速度测量,在撞击点前方,通过高速摄像测量鸟弹通过0.4 m距离所用时间,得到鸟撞速度,高速摄像机拍摄速率为40 000帧/s。

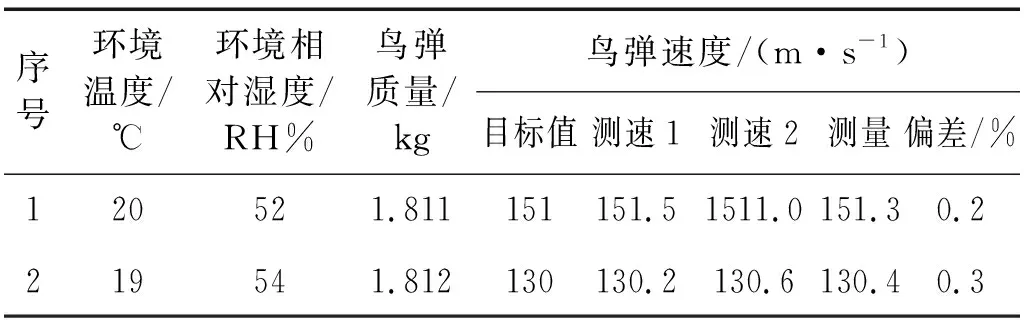

2.2.4 测量数据、数据处理方法及结果

鸟弹的速度测量采用两套激光测速系统及一台高速摄像,一套测量无效时,以另一套的为准;当两套测速均有效时,测量速度取两套测速值的平均值作为测量结果。鸟撞试验的鸟弹质量记录及速度测量结果,如表5所示。

表6 鸟撞试验记录表

2.3 结果分析

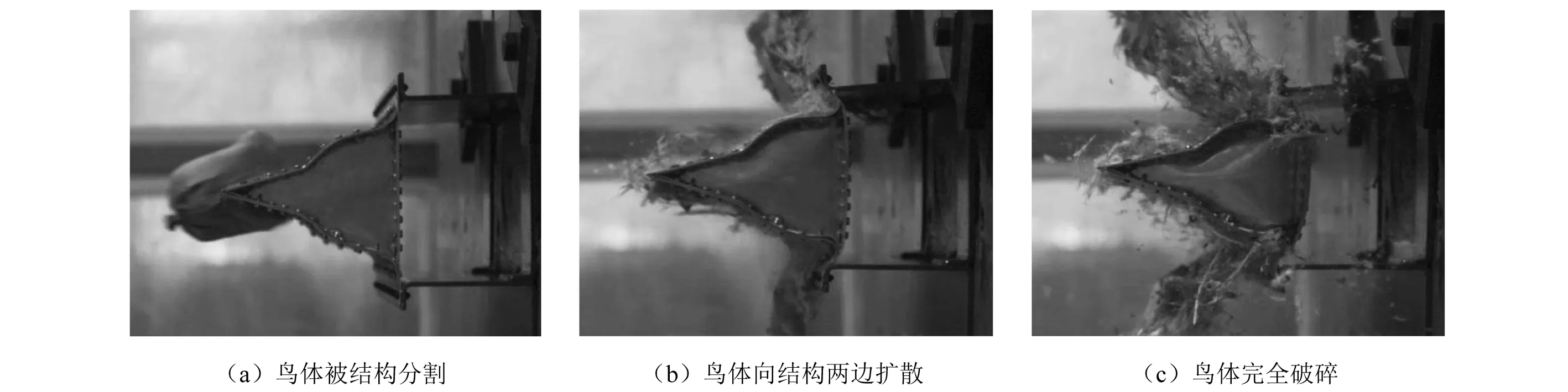

人工鸟弹撞击试验件前完整无破碎, 高速摄像视频显示弹着点准确,撞击速度偏差在±2%以内,因此鸟撞试验均为有效。鸟弹撞击2 mm厚度抗鸟撞装置试验件的变形、破坏情况,如图14、图15所示。抗鸟撞装置在鸟撞过程中,鸟体被分开破碎,但装置变形严重且根部发生剪切破坏。虽然实现了鸟体的分割破碎,但抗鸟撞装置未能实现保护后部设施的目的,说明该抗鸟撞装置强度不够。

图14 2 mm厚度装置鸟撞变形过程Fig.14 Deformation process of 2 mm thick device

图15 2 mm厚度装置鸟撞破坏模式Fig.15 Failure of 2 mm thickness device

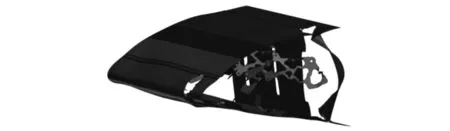

鸟弹撞击3 mm试验件的变形、破坏情况,如图16、图17所示。3 mm试验件在鸟撞过程中,鸟体被分开破碎,试验件发生变形,装置保持了整体结构形态。抗鸟撞装置实现了鸟体的分割破碎,达到保护后部设施的目的,说该抗鸟撞验装置满足抗鸟撞设计要求。

图16 3 mm厚度装置鸟撞变形过程Fig.16 Deformation process of 3 mm thick device

图17 3 mm厚度装置鸟撞变形模式Fig.17 Deformation of 3 mm thickness device

3 结构抗鸟撞仿真

3.1 仿真有效性验证

根据3 mm厚度鸟撞装置的试验结果,本节对3 mm厚度的抗鸟撞结构进行了鸟撞仿真模拟,以验证仿真模型的准确性。真实试验中,抗鸟撞装置两侧通过螺栓固定在承力墙上,仿真模型中忽略螺栓,装置两侧边界条件设置为完全固支。

抗鸟撞装置结构采用3 mm厚度的LY12铝材结构,鸟撞速度为130 m/s。试验用材为LF12,仿真材料为LY12,LY12与LF12材料之间仅存在材料破坏应变的区别,仿真中设置铝材料的破坏应变为160 MPa。鸟撞后结构尖端出现一点破坏,其余结构完好,仿真结果如图18所示。

由图18可知,整个抗鸟撞装置保持了结构的基本构型,鸟体被抗鸟撞装置完全劈开,且残余鸟体沿梁的平面飞向两边,成功保护了梁结构不被破坏。仿真计算中软件删除了失效单元,而试验结果失效的部分仍存在,只是发生了严重变形,而残留的鸟体都未向后方飞溅。将两者结果结构的变形比较可知,仿真结果与试验结果基本一致,说明鸟撞仿真分析采用的建模方法及材料模型能比较准确表述抗鸟撞装置的结构动态特性。

图18 3 mm厚LF12铝材鸟撞装置变形历程Fig.18 Simulation results of 2 mm thickness device

3.2 变弯度机翼结构抗鸟撞仿真

3.2.1 无抗鸟撞装置机翼鸟撞仿真分析

首先建立了不含抗鸟撞装置的机翼鸟撞有限元模型。机翼模型内部带有变弯度机构。模型的材料均按照变弯度机翼设计用的的材料。模型边界在前梁的翻边处固支,鸟体速度150 m/s。有限元模型如图19所示。

图19 无抗鸟撞装置的机翼鸟撞有限元模型Fig.19 Simulation model of no anti-bird strike device

鸟撞结果如图20所示。无抗鸟撞装置时,机翼结构在受到鸟撞后,蒙皮被穿透,变弯度结构发生破坏,前梁被穿透。隐藏蒙皮的结构变形图如图21所示。从图21可知,变弯度结构与前梁出现严重破坏。因此,在无抗鸟撞装置的情况下,机翼结构在鸟体撞击下,破坏严重。撞击点附近的变弯度结构损坏,前梁被鸟体击穿。不符合飞机设计的抗鸟撞要求。

图20 机翼结构变形图Fig.20 Deformation of wing structure

图21 隐藏蒙皮的机翼变形图Fig.21 Deformation of wing structure without skin

3.2.2 含抗鸟撞装置机翼鸟撞仿真分析

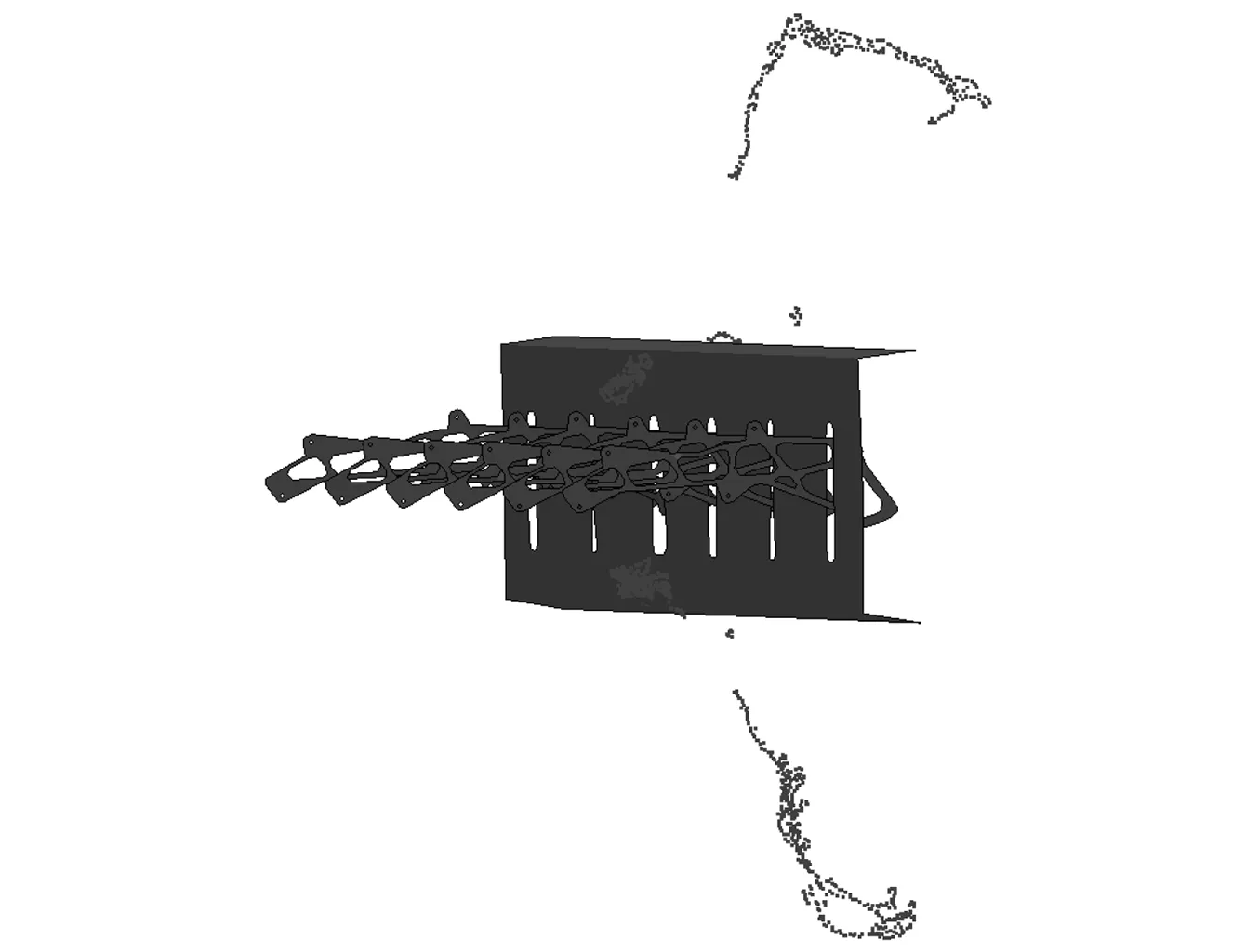

本节对装有抗鸟撞装置的机翼结构进行了鸟撞仿真分析。在鸟撞有限元模型里,装配了抗鸟撞装置(1.8 mm厚的LY12铝材),建模方法不变。抗鸟撞装置中间设有缝隙,使变弯度机翼结构刚好能从中穿过,不影响到机构的正常运动路线,有限元模型如图22所示。

图22 含抗鸟撞装置的机翼鸟撞有限元模型Fig.22 Simulation model with anti-bird strike device

装有抗鸟撞装置的机翼结构在受到鸟撞后的结构变形图,如图23所示。从图23可知,机翼蒙皮被穿透,抗鸟撞装置、变弯度机构以及前梁无破损现象。隐藏蒙皮的结构变形图如图24所示。从图24可知,抗鸟撞装置与机翼前梁均无破损现象。因此,添加抗鸟撞装置后,机翼结构能完全满足变弯度机翼的抗鸟撞设计要求。

图23 机翼结构变形图Fig.23 Deformation of wing structure

图24 隐藏蒙皮的结构变形图Fig.24 Deformation of wing structure without skin

4 结 论

本文根据飞机结构抗鸟撞设计要求,对可变弯度机翼的抗鸟撞结构设计进行了研究,得到以下结论:

(1)对不同类型的抗鸟撞结构进行了仿真分析,结果表明,与三角形结构和弧形结构对比,三角加弧形结构新型抗鸟撞装置能够明显保护机翼出现破坏。

(2)通过鸟撞试验发现,将三角加弧形抗鸟撞装置装配在变弯度机翼内部后,在机翼受到鸟撞后,抗鸟撞结构能够有效将鸟体分割,达到了保护后部设施的目的。

(3)通过数值仿真对比了无抗鸟撞装置与含抗鸟撞装置的变弯度机翼在受到鸟撞后的响应,结果显示含抗鸟撞装置的机翼前梁等结构均无破损现象,满足了结构抗鸟撞的目的,为结构的抗鸟撞性能设计提供参考。