开敞式宽大单泄槽溢洪道水力特性及优化布置研究

2023-01-03张文皎武彩萍罗立群胡能明

张文皎,刘 磊,武彩萍,吴 腾,罗立群,胡能明

(1.黄河水利委员会黄河水利科学研究院,水利部黄河下游河道与河口治理重点实验室,河南 郑州 450003;2.中国科学院地理科学与资源研究所,中国科学院陆地水循环及地表过程重点实验室,北京 100101; 3.中国科学院大学,北京 100049; 4.河海大学 港口海岸与近海工程学院,江苏 南京 210098; 5.黄河勘测规划设计研究院有限公司,河南 郑州 450003)

开敞式宽大单泄槽溢洪道是一种重要的水利枢纽建筑物[1],没有纵向隔墙和横向拉梁,只有两侧边墙,节约了大量的钢筋混凝土,但与一般溢洪道相比容易发生一些工程安全问题。如由于其宽度大,需要的起挑流量大,在泄洪中经常不起挑;高速水流接触泄槽边壁时,压力急剧变化,水流流动状态较为复杂,可能产生水翅等不良水力现象;随着泄槽宽度的增大,两侧掺气槽掺入的空气难以到达泄槽中间部位,掺气效果较差,可能存在掺气盲区,这些问题都会影响建筑物的安全,甚至引发工程事故。国内外学者对溢洪道进行了大量研究,主要研究方法有数值模拟[2]和物理模型[3]试验。刘善均等[4]通过物理模型试验,对前置掺气坎阶梯溢洪道近壁面沿程掺气特性进行了研究;张鲁鲁[5]通过建立物理模型,在台阶坡度恒定的条件下,对0.65、1.00 和1.30 m 等3 种台阶高度在不同水位下的水流流态、消能效率和掺气特性进行研究,发现台阶高度越大,消能率越高;Bayon 等[6]采用k-ε紊流模型和流体体积法相结合的方法,对锦屏一级水电站溢洪道的掺气和空化特性进行了数值模拟;谭立新等[7]利用k-ε紊流模型,采用有限体积法离散控制方程,对前置掺气坎阶梯溢洪道上掺气水流进行数值模拟,发现掺气空腔和掺气浓度随着掺气坎坡度的增大而增大,掺气浓度沿程降低,一定距离后趋于稳定。然而,目前对开敞式宽大单泄槽溢洪道水力特性的研究较少,有必要对此类溢洪道水力特性开展深入研究。

本文依托典型的开敞式宽大单泄槽溢洪道工程——马来西亚Baleh 溢洪道,采用物理模型试验与三维数值模拟相结合的手段研究溢洪道沿程流速、流态、压强、掺气浓度、消能率等水力参数的分布规律,验证数值模拟的准确性,进而利用三维数值模拟开展溢洪道掺气坎体型优化布置研究,以丰富开敞式宽大单泄槽溢洪道的研究成果,为相关工程实践、优化设计提供借鉴。

1 工程概况

Baleh 水电工程位于马来西亚沙捞越省加帛镇巴勒河上,距巴勒河与普泰河交汇处上游约3 km。枢纽包括混凝土面板堆石坝、溢洪道、进水口和压力钢管、低位运行洞等。溢洪道由引渠段、闸室段、泄槽段和挑流段组成,泄槽单槽宽度达到88 m,5 孔全开(PMF)工况泄量16 353.0 m3/s,是典型的开敞式大泄量溢洪道。溢洪道闸室段为无底坎宽顶堰,设5 孔闸门,中间3 孔净宽14.9 m,两边孔净宽14.45 m,闸底高程为190 m。挑流段为差动式消能工,由6 个低挑坎和5 个高挑坎组成。在掺气坎两侧布置通气孔,1#掺气坎高1.1 m,通气孔面积为4.5 m2,2#掺气坎与3#掺气坎高2.5 m,通气孔面积8.0 m2。掺气坎具体细部尺寸如图1 所示,沿程布置位置如图2 所示。

图1 溢洪道掺气坎细部图(单位:mm)Fig.1 Detailed drawing of spillway aerator (unit: mm)

图2 溢洪道整体布置Fig.2 Overall layout of spillway

2 研究方法

2.1 物理模型试验

物理模型为正态模型,满足重力相似准则,比尺为1∶50。主要模拟部分为溢洪道闸室、渡槽及挑流鼻坎,其中溢洪道闸室及挑流鼻坎选用有机玻璃制作。有机玻璃的糙率nm位于0.007~0.008,由模型比尺计算出原型的糙率系数np位于0.013~0.015,基本满足混凝土糙率要求。溢洪道泄槽段用水泥砂浆粉面,表层采用石蜡抛光,石蜡糙率nm=0.01,由模型比尺计算出原型的糙率系数np=0.019,基本满足混凝土糙率要求[8]。

在模型中轴线上共布置了66 个测压孔。沿程布置大概20 个测量断面,每段面分别量测左、中、右3 个位置的水面线位置。在溢洪道沿程布置10 个断面,每断面分别量测左、中、右位置底部及表面流速。流速采用毕托管及旋桨流速仪测读,压力采用江苏东华DH5902 型动态数据采集仪和北京威斯特中航CYB90S 数字系列压力传感器量测,流态观测用人工描绘及摄像机录制结合进行。

2.2 三维紊流数值模拟

目前CFD 技术[9]发展相对成熟,运用CFD 手段可以较准确地求解水流三维非定常流场,其中k-ε双方程紊流模型应用较为广泛。RNGk-ε双方程紊流模型基本思想是利用重整化群理论修正k-ε紊流模型[10]。大量的数值模拟结果表明,RNGk-ε模型可以更好地处理高应变率及流线弯曲程度较大的流动[11]。本文采用RNGk-ε模型对溢洪道进行数值模拟,控制方程如下:

VOF 方法的原理是定义函数 αw(x,y,z,t)和 αa(x,y,z,t)分别为代表计算区域内水和气体占计算单元体积分数,在每个单元中,水和气体的体积分数和为1,即 αw+ αa=1。

αw的空间梯度表示自由水面表面外法线方向, αw的控制方程如下:

式中:ui为速度分量;xi为坐标分量;t为时间。求解该连续方程即可追踪水气分界面位置。

本文选择RNGk-ε紊流模型结合VOF 法对Baleh 水电工程溢洪道水力特性进行数值模拟。计算时,采用CVFEM 法进行控制方程离散,具有较高的数值精度和数值稳定性[12];选择对瞬态收敛较好的PISO法进行压力场和速度场的耦合计算[13],选用PRESTO!计算压力方程,采用标准壁面函数法处理近壁区内的流动。

依据原型尺寸建立溢洪道三维几何模型,模拟范围包括库区、闸室段、溢洪道段、下游河道4 个部分(图3)。计算区域长623.78 m,宽88 m,高213.5 m。为了保证模拟计算的准确性并加快计算速度,采用分块结构化网格进行网格划分,对溢流面附近网格进行加密处理,网格大小为0.5~3.0 m,共计单元网格1 402 614 个,节点1 479 574 个。

图3 三维模型示意Fig.3 3D model sketch

在设定边界条件时,根据上下游水位情况将库区进水口和下游河道出口设置为压力进出口;掺气竖井和溢洪道上方边界为压力进口,压力值为大气压;其他边界设定为无滑移固壁边界[14]。使用非恒定流模拟恒定流场计算得出相对稳定解,时间步长取0.01 s,当进出口水流流量差与进口水流流量的比小于0.1%时认为流动达到稳定,停止计算。

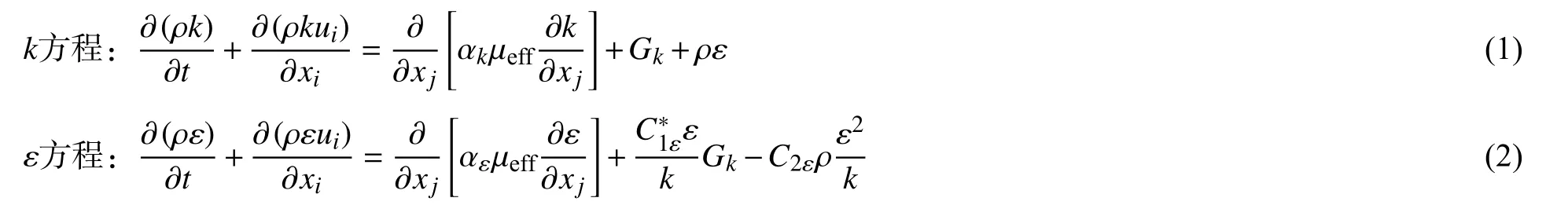

试验及数值模拟采取相同的工况,具体工况如表1 所示。

表1 试验及数值模拟工况Tab.1 Test and numerical simulation conditions

3 溢洪道水力特性分析

3.1 沿程水流流态

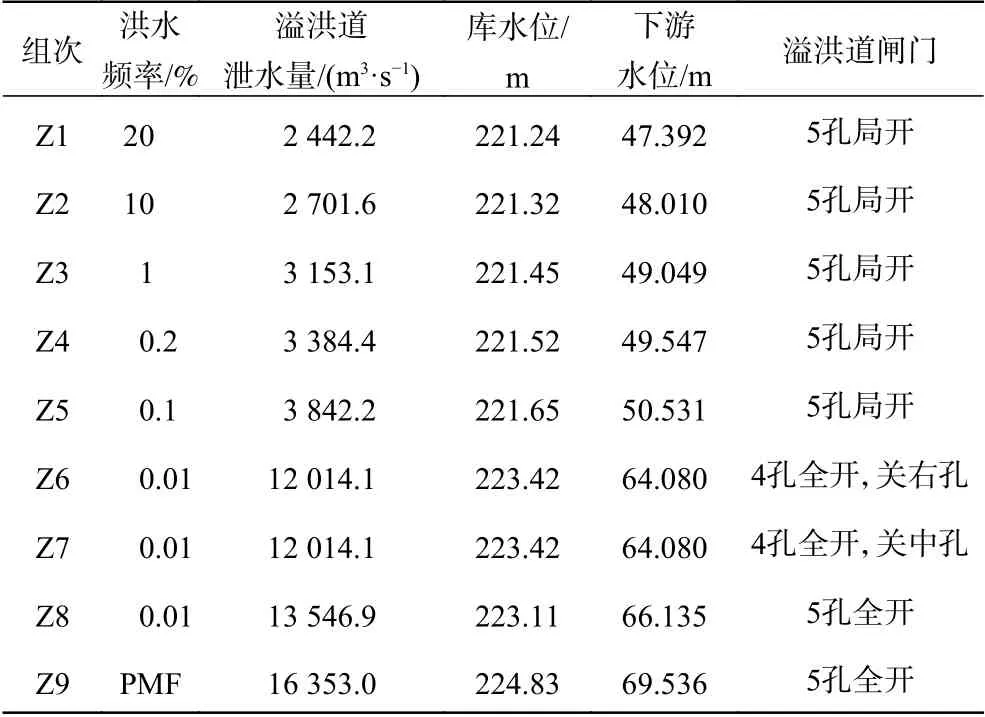

图4 为闸门局开和闸门全开典型工况(Z5 和Z8 工况)下的溢洪道水流流态对比。由图4 可见:溢洪道运行过程中,闸室进流均匀平顺,有间歇性漏斗漩涡;水流出闸室后,在墩尾处均产生较高的水冠;水流进入泄槽后受两侧边墙收缩影响,槽内产生棱型冲击波,水面起伏较大。泄槽内冲击波经过调整逐渐消减,泄槽后段水流相对均匀平顺。在挑流段,下泄水流在挑流鼻坎作用下形成挑流水舌。通过对比分析,物理模型试验结果与数值模拟计算结果拟合度较好。

图4 沿程流态模型试验与数值模拟对比Fig.4 Comparison of flow patterns between physical model and numerical model

3.2 沿程断面平均流速

物理模型试验沿程流速分布见图5。从图5 可见,局开工况下溢洪道水流流速沿程逐渐增加,在第3 道掺气坎(桩号CH215.000)处达到最大;全开工况下,溢洪道流速沿程逐渐增大,其中Z6 工况关闭右边孔,流态较差,水花较大,试验过程中部分流速数据无法采集。

图5 模型试验沿程流速Fig.5 Flow velocity of model test

图6 为典型工况下溢洪道物理模型和数值模拟流速对比,溢洪道内沿水流方向,断面平均流速呈增大趋势,局开工况数值模拟与模型试验总体平均误差为4.94 %,全开工况数值模拟与模型试验总体平均误差为3.37 %,物理模型试验与数值模拟计算的分布规律基本一致,且拟合度较好。

图6 沿程流速模型试验与数值模拟对比Fig.6 Comparison between simulated and experimental flow velocities

3.3 底板压强分布

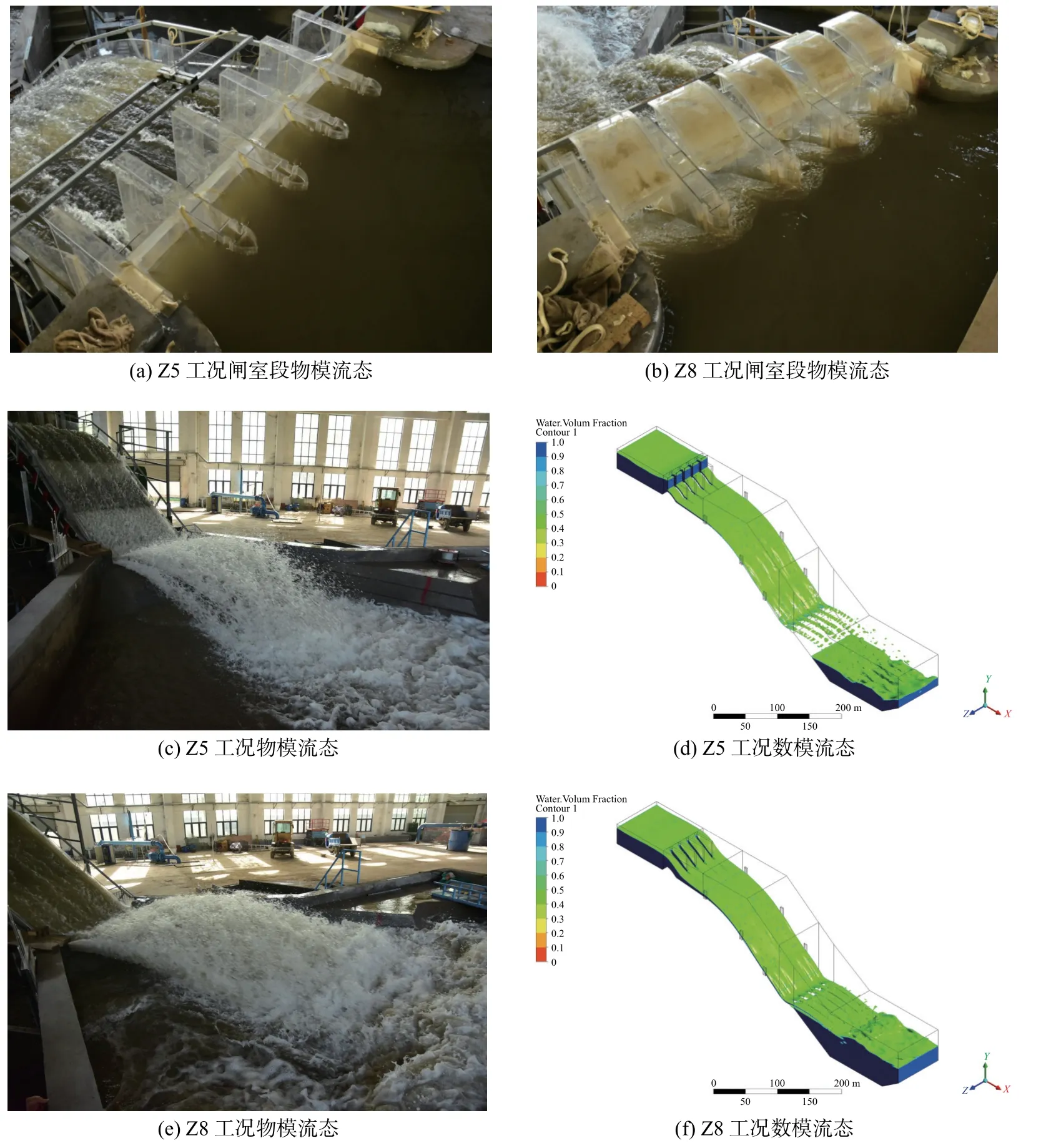

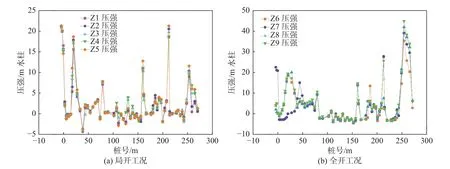

物理模型试验沿程底板中心线压强分布如图7 所示,在闸门局开时,下堰面下段均存在负压,水流出闸室后对溢洪道泄槽缓坡段首段产生冲击,溢洪道缓坡段桩号CH20.416 处产生较大的冲击压力,而后出现负压区;在缓坡段末端由于1#掺气坎挑坎的存在,水流惯性力的作用,导致局部压强增大。局开工况下泄槽最大负压为4.32 m 水柱,计算对应水流空化数为0.212。

图7 模型试验沿程压强Fig.7 Pressure of model test

在闸门全开下,溢洪道闸室段因Z7 工况关闭中孔,测压管布置于溢洪道中线,受库前静水压强影响闸室前段压强较大,而后因无水流通过压强接近于零。溢洪道泄槽缓坡段压强分布均匀,基本上光滑平顺,且为正压;在泄槽抛物线段由于水流受到离心力的作用,产生的动水压强导致静水压强产生较大变化,该段压强分布不均,存在负压;由于水流惯性力的影响,挑流段末端出现局部压强增大现象。

图8 为典型工况下溢洪道物理模型和数值模拟底板压强分布对比。由图8 可见,局开、全开工况下数值模拟与模型试验总体误差偏小,物理模型和数值计算溢洪道沿程底板压强分布规律基本一致。

图8 沿程底板压强模型试验与数值模拟对比Fig.8 Comparison of simulated and experimental pressure values

根据模型实测流速和压强值,按照规范公式推求溢洪道各部位的水流空化数。水流空化数 σ按照下式计算:

式中:h0为来流参考断面时均压强;ha为大气压强;hv为水的汽化压强;v0为来流参考断面平均流速。

图9 为水流空化数沿程分布,在闸门局开工况下,堰面下段均存在负压,试验量测到堰面最大负压为1.3 m 水柱,计算对应水流空化数为0.223。缓坡段试验量测到的最大负压为4.32 m 水柱,计算对应水流空化数为0.212。在溢洪道泄槽抛物线段,局部量测到的最大负压为2.87 m 水柱,计算对应水流空化数为0.207。在溢洪道陡槽段、反弧段及挑流鼻坎处的流速较大,水流空化数 σ偏小。闸门局开与全开工况水流空化数均大于0.2,发生空化空蚀的可能性不大。

图9 模型试验沿程空化数Fig.9 Flow cavitation number of model test

3.4 消能率

为了衡量开敞式宽大单泄槽溢洪道的消能特性,将两断面之间的能量损耗与初始断面总能量之比作为消能率[15],利用消能率的大小来反映溢洪道的消能效果。溢洪道泄槽段消能率计算式如下:

式中:η为消能率;ΔE为损耗能量;E1为断面1 的总能量,E1=H1+V12/(2g);E2为断面2 的总能量,E2=H2+V22/(2g);V1、V2分别为断面1 和断面2 的平均流速;H1、H2分别为断面1 和断面2 的位能;g为重力加速度,其中断面1 取库区末段断面(CH0.000),断面2 为断面1 下游泄槽断面。

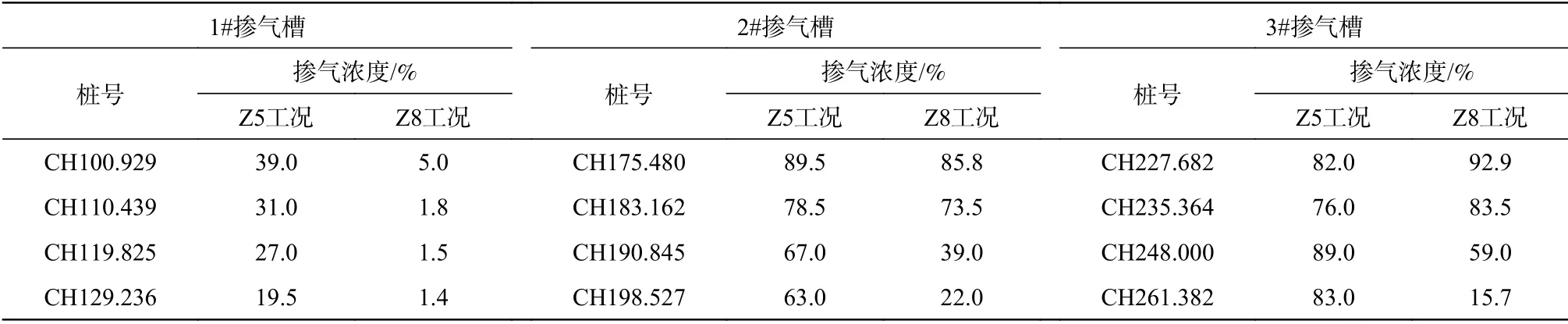

根据物理模型和数值模拟结果计算泄槽段沿程消能率见图10,典型工况溢洪道泄槽段消能率计算结果如表2 所示。可以看出,模型试验与数值模拟得到的沿程消能率分布规律基本一致。同一工况下,泄槽消能率沿程基本呈增大趋势,在3#掺气坎后(CH248.000)达到最大。随着单宽流量增大,沿程水深增大,消能率逐渐减小,其原因为在大单宽流量下,两侧掺气槽掺入的空气难以到达泄槽中部,自由面掺入的空气难以到达泄槽底部,掺气效果变差。掺气浓度采用中国水利水电科学研究院生产的电阻式848 型掺气浓度仪测量。结果如表3 所示,1#掺气坎后Z8 工况掺气浓度低于5 %。显然,闸门局开工况泄槽沿程消能率普遍高于闸门全开工况的消能率,如Z8 工况CH0.000 至CH248.000 段消能率低于40 %,Z5 工况相同泄槽段消能率在60 %以上。因此,有必要通过调整1#掺气坎体型提高底部掺气浓度,增大其消能率,从而降低泄槽发生空化空蚀破坏的可能性。

图10 沿程消能率模拟值与试验值对比Fig.10 Comparison of simulated and experimental energy dissipation rates

表2 沿程泄槽段消能率Tab.2 Energy dissipation rate of chute section along the ways

表3 掺气坎下游沿程掺气浓度物理模型量测结果Tab.3 Aeration concentration along downstream aerators

4 溢洪道掺气坎优化布置

大单宽流量下,全开工况随着流量增大,自由面掺入的空气难以到达泄槽底部,未能形成完整空腔,掺气效果变差,消能效果不佳。适当的增加坎高,有利于完整空腔的形成[16],从而提高掺气浓度,增大消能率。优化方案中,为了使水体掺气更加充分,提高消能率,将1#掺气坎抬高20 cm。同时,在试验过程中,3#掺气坎起挑掺气水流冲击下游约15 m 处的差动式挑流鼻坎,影响到挑流鼻坎段的水流流态,易对挑流鼻坎造成损害,故在优化方案中,保持3#掺气坎尺寸与原设计一致,将3#掺气坎沿泄槽陡坡上移15 m(由桩号CH215.000 m 上移至CH203.477 m)。1#掺气坎优化体型布置如图11 所示。

图11 1#掺气坎优化体型示意(单位:mm)Fig.11 Schematic diagram of optimized shape of 1# aerator (unit: mm)

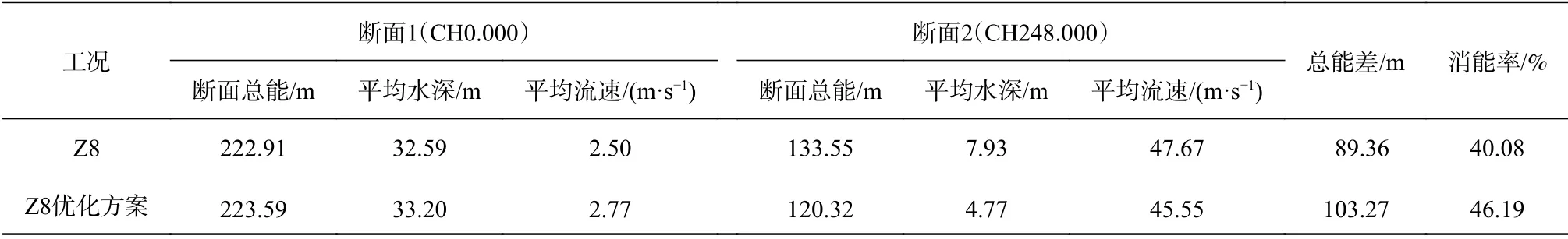

前文已通过流态、沿程压强、沿程断面流速与消能率的分析对比,验证了数值模拟的准确性和合理性,因此对掺气坎优化方案开展Z8 万年一遇洪水工况下的溢洪道水流三维数值模拟计算。图12 为优化前后低挑坎中线剖面溢洪道水面线分布,图中红色代表空气,蓝色代表水。表4 为Z8 工况下优化前后溢洪道泄槽消能率对比。空腔长度是衡量掺气减蚀效果的重要参数之一,1#掺气坎抬高20 cm 后,掺气坎掺气空腔长度由11.03 m 增大至19.84 m,增大至1.80 倍;优化后消能率提高了6.11%,可见掺气坎优化后,水流掺气更加充分,减蚀及消能效果增强。另外,3#掺气坎沿泄槽陡坡上移15 m 后,掺气坎挑起水流冲击位置上移,减轻了水流对挑流鼻坎段的影响。

图12 优化前后溢洪道水面线分布对比Fig.12 Comparison of spillway water surface profile distribution before and after optimization

表4 优化前后沿程泄槽段消能率Tab.4 Energy dissipation rate of chute section before and after optimization

5 结 语

(1)采用VOF 法与RNGk-ε双方程紊流模型对溢洪道流场进行三维数值模拟,计算得到的沿程压强、流速大小、消能率等与物理模型试验结果进行对比,验证了数值模拟的准确性与可行性,为后续开展数值模拟计算与分析提供有力依据。

(2)闸门全开工况下,在泄槽抛物线段由于水流受到离心力的作用,产生的动水压强导致静水压强产生较大变化,该段压强分布不均,存在负压;由于水流惯性力的影响,挑流段末端出现局部压强增大现象。

(3)大单宽流量下,两侧掺气槽掺入的空气难以到达溢洪道泄槽中部,自由面掺入的空气难以到达泄槽底部,未能形成完整空腔,掺气浓度较低,消能效果较差,适当增加掺气坎坎高,掺气坎掺气空腔长度增大,掺气浓度提高,消能效果增加。

(4)结合物理模型与三维紊流数值模拟,在不同工况下研究了开敞式宽大单泄槽溢洪道水力特性,提出了溢洪道掺气坎优化体型方案,优化后消能效果得到显著提高。实例结果表明该方法稳定可靠,精确度高,是研究阶梯溢洪道水流运动规律的有效途径,对同类工程具有一定的参考价值。