尺寸依赖的CoCrFeNiMn 晶体/非晶双相高熵合金塑性变形机制的分子动力学模拟*

2022-12-31安敏荣李思澜宿梦嘉邓琼宋海洋

安敏荣 李思澜 宿梦嘉 邓琼† 宋海洋‡

1) (西安石油大学新能源学院,西安 710065)

2) (西安石油大学材料科学与工程学院,西安 710065)

3) (西北工业大学航空学院,西安 710072)

晶体/非晶双相高熵合金是近年来研究人员提出的获得高强高韧高熵合金的有效策略,其塑性变形机制和组成相的尺寸密切相关.本文采用分子动力学模拟方法研究了组成相尺寸对CoCrFeNiMn 晶体/非晶双相高熵合金塑性变形机制的影响.研究表明,非晶相尺寸对双相高熵合金的力学行为和塑性变形机制有显著影响.对于非晶相厚度较小的样品,塑性变形是位错滑移和面心立方向六方密排结构的相变主导的,尤其是在非晶厚度为1 nm 的样品中观察到了孪晶和位错锁;非晶相厚度适中时,双相高熵合金主要通过晶体相中位错滑移、面心立方向六方密排结构的相变和非晶相的剪切带增殖来实现塑性变形;非晶相厚度较大时,双相高熵合金的塑性变形则由非晶相中均匀剪切带的形成主导.此外,非晶相厚度的增加对位错的形核和发射有延迟作用,并且,晶体/非晶双相结构中的非晶相有稳定晶粒的作用.本文的研究结果对于设计和制备高性能的高熵合金具有一定的科学价值和指导意义.

1 引言

高熵合金(high-entropy alloy,HEA)[1−5]是近年来提出的一种新的合金设计理念,它打破了传统合金中以1 种或2 种元素为主、辅以极少量其他元素来改善合金性能的传统思想,是由多种元素以等原子比或近似等原子比混合后形成的具有独特原子结构特征的单一固溶体合金.HEAs 已经展示了优异的力学性能,如高强、高硬、高塑性、抗高温软化、抗辐照、耐磨等[6−10].从传统固溶相结构出发,HEAs 可分为单相面心立方(face-centered-cubic,FCC)、体心立方(body-centered-cubic,BCC)或六方密排(hexagonal-close-packed,HCP)的晶体结构[6].而单相高熵合金仍未彻底解决传统单相金属材料高强度和高韧性的权衡问题.例如,室温下最典型的FCC 结构高熵合金CoCrFeNiMn 断裂延伸率可达50%,而屈服强度只有约410 MPa[11];单相BCC 结构高熵合金TaHfZrTi 的拉伸强度高达1.5 GPa,但其塑性只有大约4%[12].为了获得高强高韧的高熵合金,研究者们做出了大量努力与尝试.例如,通过固溶强化、位错强化、细晶强化、第二相粒子强化以及渗碳渗氮强化以及镀膜强化等[13−15]方式来提升高熵合金的综合力学性能,但提升效果还不能满足人们对高性能高熵合金的预期要求.因此,寻求一种新型的高熵合金设计理念,实现其高强度和高韧性的有效结合,是目前高熵合金领域亟需解决的难题.

非晶合金又被称为金属玻璃,它兼有金属和玻璃的特性,具有极高的屈服强度和良好的耐磨性能,但是由于其内部没有晶粒、晶界、位错以及层错等缺陷,受载后可能呈现出灾难性的脆性断裂,严重制约了非晶合金的广泛应用[16,17].近年来,研究人员做了大量努力来改善非晶合金的塑性,其中一种有效的策略是在非晶相基体中加入晶体相[18−22].研究表明,在非晶合金基体中引入晶体相来调控其塑性进行时,晶体/非晶界面(crystal/amorphous interface,CAI)既可以诱发剪切带的成核,又可以阻碍非晶相中剪切带的扩展;同时,CAI 既可以吸收晶体中的位错,也可以充当位错源以促进位错形核与发射,从而有效提升非晶合金的力学性能[19].基于此种策略,Wu 等[10]在2020 年开发出了兼顾强度和韧性的CrCoNi-Fe-Si-B 纳米晶体/非晶双相HEAs,它的屈服强度接近于理论值(G/24,G为材料的剪切模量),压缩均匀塑性形变更是超过了45%.他们指出HEAs 的高强度源自于晶体/非晶双相结构、界面-位错交互作用、晶体及非晶相的纳米级尺寸单元和晶体相内的超高密度孪晶.高塑性则源于非晶相的塑性流变、晶体相内的不全位错运动等.同年,Xiao 等[21]也研究了晶体/非晶双相CoCrFeNiMn 高熵合金的力学性能,他们发现改变晶体相和非晶相的厚度可以调节位错与CAI 的相互作用,从而改变合金的强度.这些实验结果证明,通过调控晶体相与非晶相的尺寸,可以有效地促进晶体相和非晶相的协同作用,从而获得兼顾高强度和高韧性的晶体/非晶双相高熵合金.

Jiang 等[23]利用磁控溅射方法制备了CrMnFe CoNi 和TiZrNbHfTa 高熵合金交替排列的纳米多层膜.微观结构表征发现,在层厚度为50 nm 时,TiZrNbHfTa 合金为非晶结构而CrMnFeCoNi 合金为FCC 晶体结构.纳米压入测试表明这种晶体/非晶纳米多层膜兼备了高硬度(5.6 GPa)和较好的塑性变形能力,这同样归功于非晶层和晶体层在材料塑性变形过程中的协调作用.与传统的均匀密度非晶固体相比,TiZrNbHfTa 非晶层可以发生更均匀的塑性变形,从而有效地降低了压痕周围剪切带的密度;而高强度则是与CoCrFeMnNi 晶体层中高密度的层错和纳米孪晶以及非晶态结构密切相关.由于目前的实验手段对于材料在变形过程中的微观结构演化的观测仍存在诸多挑战,分子动力学则开辟了一条新的途径,它可以详细描述材料在塑性变形过程中的微观结构演化,关于双相高熵合金人们也做了一些模拟方面的工作[24,25].Li 等[24]研究了CoCrFeNi 晶体/非晶双相复合材料在拉伸载荷下的力学性能.研究表明,晶体/非晶双相HEAs 复合材料表现出较好的塑性,但是强度随着非晶层厚度的增加而降低.该双相HEAs 复合材料的高塑性归因于晶体相和非晶相之间的塑性协同作用.Zhou 等[25]研究了CoCrFeNiMn HEA 晶体/非晶双相复合材料在不同温度下的拉伸力学行为.研究表明,双相复合材料的塑性变形机制与温度和非晶相厚度密切相关.在1—800 K 温度范围内,这种双相复合材料模型有效地抑制了位错发射和晶界主导的变形;对于非晶厚度较小的模型,其塑性主要由晶体相主导,非晶相可以防止晶界引发的晶粒变形,从而提高双相HEA 复合材料的强度;对于非晶相厚度较大的模型,非晶相的塑性流动主导了材料的塑性变形过程.上述研究结果表明,通过调控晶体/非晶双相高熵合金中组成相的尺寸可以有效地控制材料的塑性变形机制.

基于以上原因,本研究拟采用大规模分子动力学模拟方法研究晶体/非晶双相HEAs 的力学性能和塑性变形行为.具体研究时,选择CoCrFeNiMn晶体/非晶双相高熵合金为研究对象.这主要是由于低层错能的FCC 晶体结构CoCrFeNiMn HEAs在特定条件下呈现出奇特的“既强且韧”趋势,但对其塑性变形机制和强韧化机理还存在诸多争论[26−28].因此,本研究利用分子动力学方法研究了CoCrFeNiMn 晶体/非晶双相高熵合金在室温下的力学性能和塑性变形行为.结果表明双相HEAs的力学行为和塑性变形机制依赖于组成相的尺寸.非晶相较厚的样品中,非晶相的塑性承载能力较好,模型的塑性变形机制为非晶相的剪切带增殖;非晶相厚度适中时,模型的塑性变形主要是晶体相中的位错滑移、FCC 与HCP 相的转变和非晶相的剪切带增殖主导;而非晶相厚度较小时,模型主要通过位错滑移和相变进行变形.本文的研究结果对于设计和制备高性能的HEAs 具有一定的科学价值和指导意义.

2 模拟方法和模拟过程

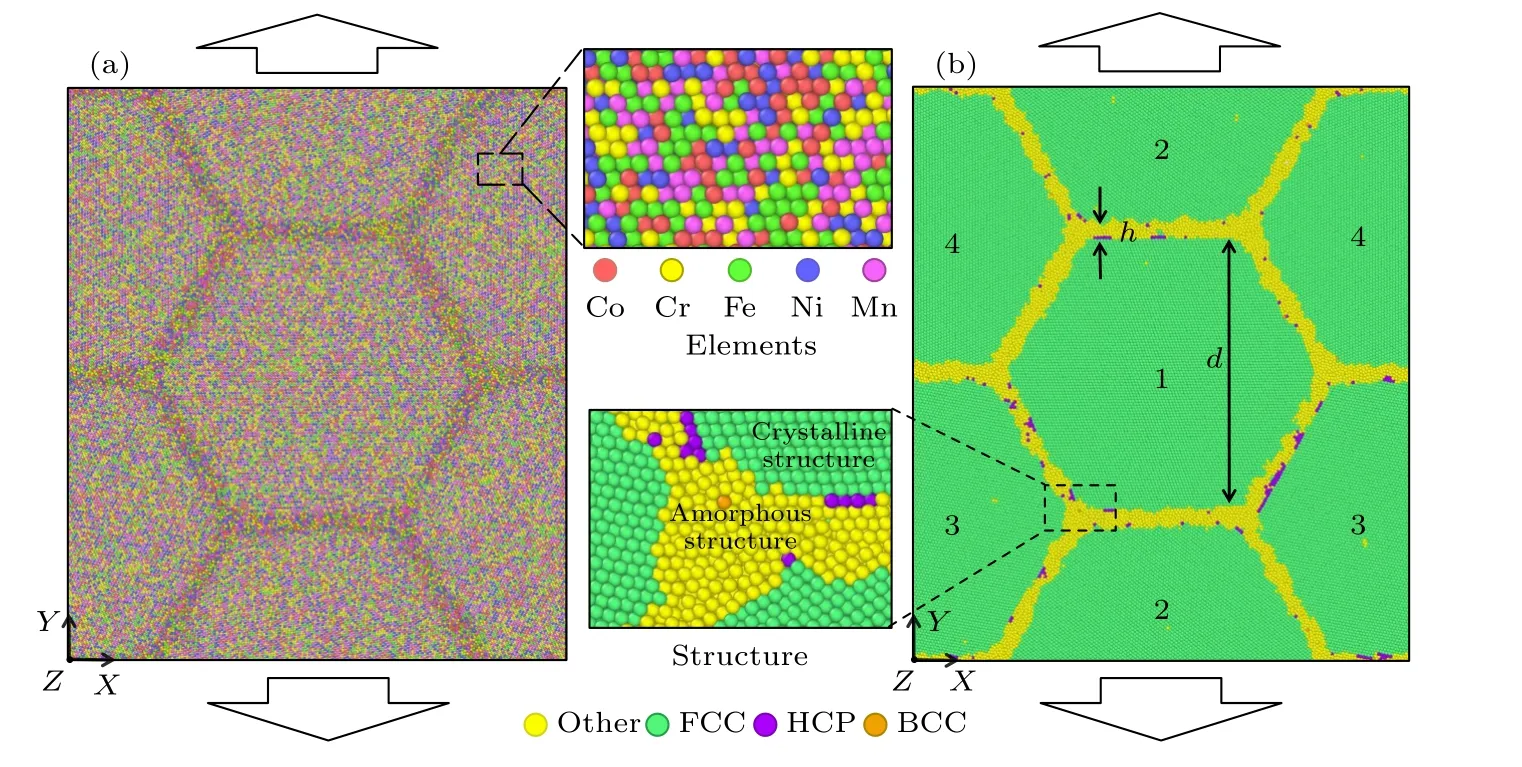

采用LAMMPS (large-scale atomic/molecular massively parallel simulator)软件[29]模拟了CoCr FeNiMn 晶体/非晶双相HEAs 在室温(300 K)下的拉伸力学性能.图1 为非晶厚度h为1 nm 的CoCrFeNiMn 晶体/非晶双相HEA 的示意图,从图1(a)可看出,Co,Cr,Fe,Ni 和Mn 五种元素均匀地分布在高熵合金中.基于Xiao 等[21]的实验结果,初始模型为包含四个六边形柱状晶粒的多晶模型.模型的尺寸为36 nm×42 nm×3.5 nm,其中晶粒1 的三维方向分别是包含约460000 个原子.为了避免孪晶出现,模型中4 个晶粒分别绕着Z轴旋转0°,30°,60°和90°,这和Cao 与Wei[30]和Yamakov 等[31]的模型构建方式是一致的.随后,保持模型的整体尺寸不变,通过选择不同的非晶厚度h=1,3,5,7,9 和11 nm 来研究双相HEAs 中非晶相尺寸对其力学性能的影响.相应地,晶粒的尺寸d也随着非晶相厚度变化而变化,从17 nm 降低到7 nm.分子动力学模拟构建非晶相的过程如下: 1) 对建立的FCC 结构CoCrFeNiMn HEA 模型在零压下逐渐加温至2500 K 使之熔化;2) 在零压下以1013K/s的速率快速淬火至300 K;3) 在300 K 的温度弛豫50 ps (10–12s)以消除系统热波动,最终得到较为稳定的非晶相[32].在模拟的过程中,沿着X,Y和Z三个方向都施加周期性边界条件以消除自由表面对于变形的影响.

图1 CoCrFeNiMn 晶体/非晶双相高熵合金模型 (a) 初始构型;(b) 经公共近邻分析得到的原子结构图Fig.1.Schematic of CoCrFeNiMn crystalline/amorphous dual-phase high-entropy alloy: (a) The initial configuration;(b) atomic configuration identified by the common neighbor analysis method.

初始模型构建好之后,对模型沿着Y方向施加均匀拉伸载荷,其应变率为5×108s–1.在模拟过程中应用NPT 系综,时间步长设为1 fs,模拟温度选取300 K.采用Choi 等[33]提出的第二近邻修正嵌入原子势(the second nearest-neighbor modified embedded-atom method,2NN MEAM),该势函数已经被证明能够准确地描述Co,Cr,Fe,Ni,Mn 五种元素之间的相互作用.为了分辨模型中不同的原子结构,采用OVITO (open visualization tool)软件[34]对模拟结果进行可视化分析,并采用公共近邻原子分析(common neighbor analysis,CNA)[35]来观察模型存在的缺陷和原子运动的过程.如图1(b)所示,其中FCC 结构原子、HCP结构原子和BCC 结构原子分别用绿色、紫色、橙色表示,被识别为“其他(Other)”的黄色原子代表非晶相的原子.

3 结果与讨论

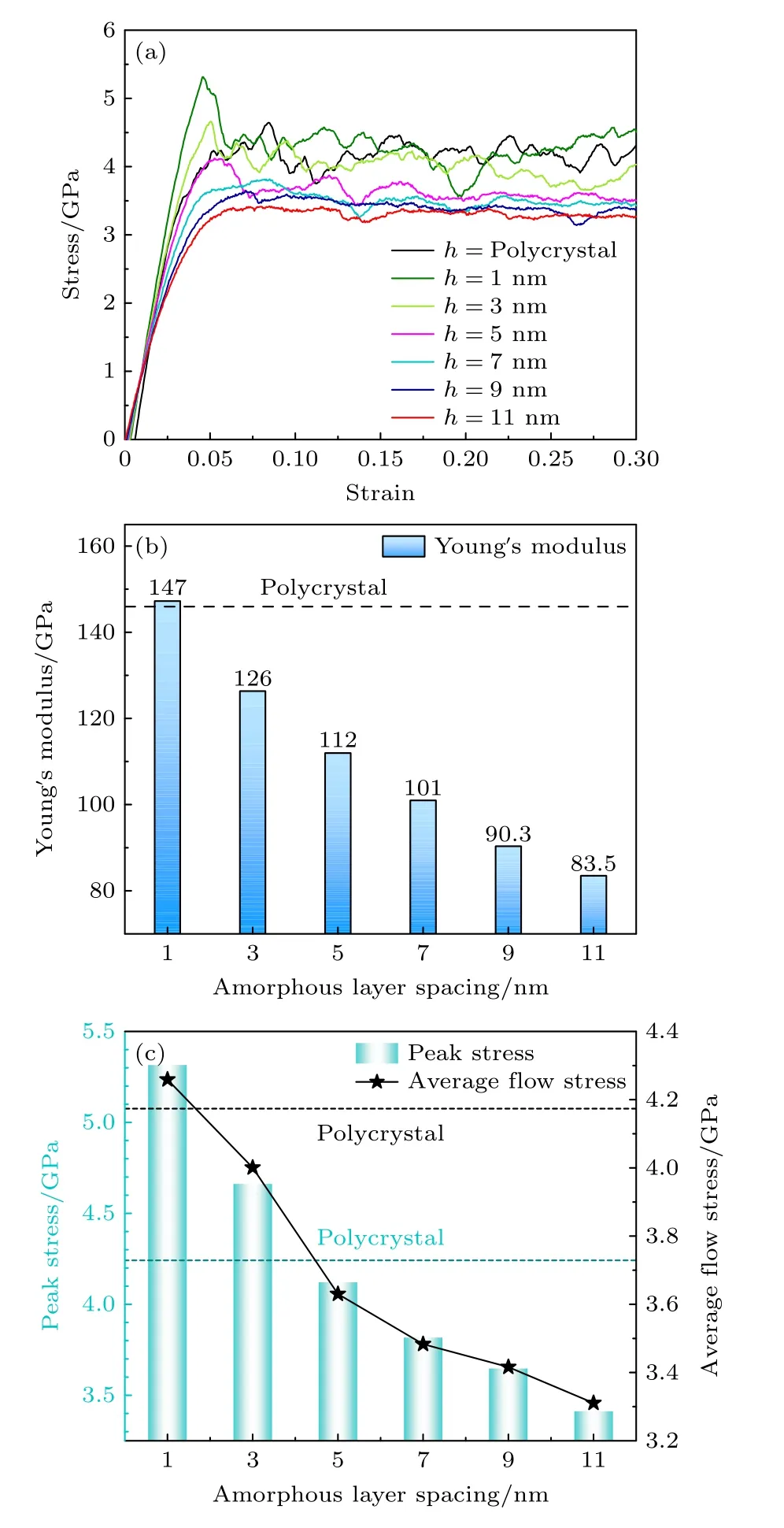

室温下,多晶模型和不同非晶相厚度的双相HEAs 模型的应力-应变曲线如图2(a)所示,可以看出,非晶相厚度不同的模型应力-应变曲线的变化呈现出不同变化趋势.对于多晶模型,在弹性阶段应力随着应变的增加呈现线弹性的增长,当应变增加到0.033 时材料产生屈服,屈服后应力在某一稳态值附近波动.而CoCrFeNiMn 双相HEAs 模型,非晶相厚度对CoCrFeNiMn 双相HEAs 模型的变形行为的影响十分显著.当非晶厚度较小时,例如非晶相厚度h=1,3 和5 nm 的模型,应力到达峰值后即出现较大的跌落,而后应力在某一值附近波动;对于非晶厚度较大的模型如h=7,9 和11 nm,在应力到达峰值之后并未出现迅速跌落,在达到峰值应力后其应力随着应变的增加几乎稳定在某一特定值附近,应力和应变之间呈现理想的弹塑性关系.可见,不同非晶相厚度的CoCrFeNiMn双相HEAs 模型的变形行为发生了变化.为进一步说明双相HEAs 的力学行为和塑性变形机制依赖于组成相的尺寸,图2(b)展示了不同非晶厚度样品的杨氏模量(线弹性阶段范围内,即应变范围在0—0.03 之间的应力-应变曲线的斜率)的变化趋势.从图2(b)可以看出,对于CoCrFeNiMn 双相HEAs模型,随着非晶相厚度从1 nm 增加到11 nm,杨氏模量由147 GPa 减小到83.5 GPa,且除了非晶厚度为1 nm 的模型之外其余模型的杨氏模量均低于多晶模型.图2(c)则展示了峰值应力(应力-应变曲线的第一个波峰处的应力)和平均流动应力(应力-应变曲线的第一个波谷对应的应变至应变为0.30 之间的应力平均值)随非晶相厚度的关系图.由图2(c)可知,峰值应力和平均流动应力均随着层厚度的增加而减小,这与Zhou等[25]的结论是一致的.需要注意的是,非晶相厚度h=1 nm时,双相HEA 模型的峰值应力和平均流动应力均高于多晶模型.为了阐述这种现象,下文将通过分析不同模型的微结构演化和塑性变形机制来进一步分析双相CoCrFeNiMn 模型的尺寸效应.

图2 不同非晶相厚度的CoCrFeNiMn 晶体/非晶双相高熵合金的拉伸力学性能 (a) 应力-应变曲线;(b) 杨氏模量;(c) 峰值应力和平均流动应力Fig.2.Tensile properties of dual-phase CoCrFeNiMn crystalline/amorphous high-entropy alloys with different amorphous layer spacing: (a) Stress-strain curves;(b) Young’s modulus;(c) peak stress and average flow stress.

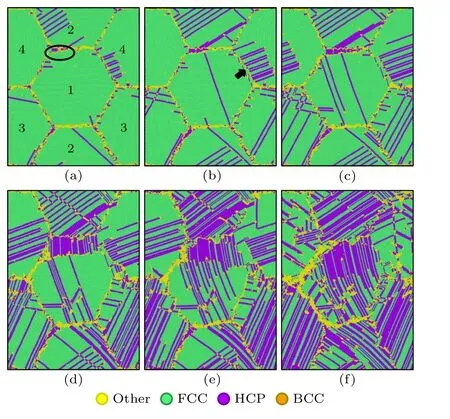

作为对照组试验,图3 给出了不含非晶相的CoCrFeNiMn 多晶模型在不同应变下的原子结构图.从图3 可以看出,当拉伸应变达到0.033 时,位错在晶粒1、晶粒2 和晶粒4 的交界处形核和发射,如图3(a)的黑色圆圈所示,该现象也与图2(a)应力-应变曲线到达屈服点对应.随后,在拉伸载荷的作用下,大量的位错不断从晶界处发射并沿着{111}面特定方向滑移,高密度位错的滑移在FCC 结构CoCrFeNiMn HEA 中形成了堆垛层错(stacking faults,SFs),当他们运动到CAI 时会被其阻碍和吸收,完整的界面变成连续的线缺陷,这些连续的线缺陷最终被运动的位错带走.图3(b)的黑色箭头所指为第一处被破坏的CAI,随着拉伸载荷的不断加载,CAI 多处被破坏,被破坏的CAI 不能再有效地阻止位错的滑移.当应变达到0.200 时,多晶晶界被彻底破坏,其初始结构也不复存在,如图3(f)所示.值得注意的是,这些SFs 在不断的积累的过程中形成了HCP 相,如图3(c)—(f)所示.而当应力跌落至最低点(ε=0.111)时出现了大量的FCC相到HCP 相的转变,如图3(e).上述结果表明,多晶模型的塑性变形由位错滑移和FCC 到HCP 相转变所主导.

图3 多晶CoCrFeNiMn 高熵合金在不同拉伸应变时的原子结构演变图 (a) ε=0.033;(b) ε=0.045;(c) ε=0.057;(d) ε=0.089;(e) ε=0.111;(f) ε=0.200Fig.3.Atomic configuration evolutions of polycrystalline CoCrFeNiMn high-entropy alloy: (a) ε=0.033;(b) ε=0.045;(c) ε=0.057;(d) ε=0.089;(e) ε=0.111;(f) ε=0.200.

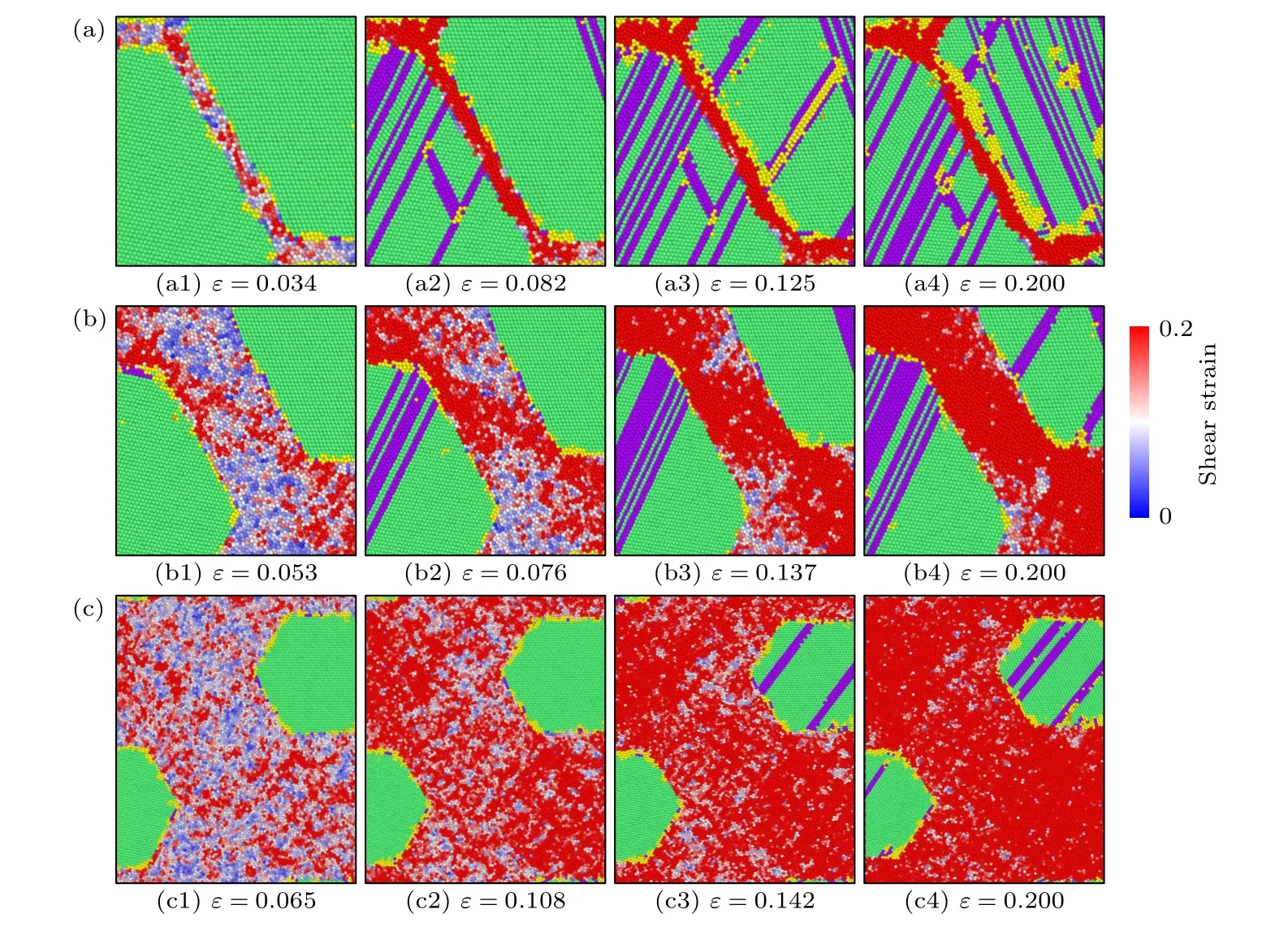

为了说明非晶厚度对双相高熵合金塑性变形机理的影响,图4 展示了三种具有代表性的CoCr FeNiMn 双相HEAs 模型(非晶相厚度h分别为1,5 和11 nm)在不同拉伸应变时的原子结构演变图.图4 中晶体部分中的原子结构和缺陷是通过CNA 方法来分析的,非晶相的变形行为是通过冯米塞斯应变ηMises来呈现的.通常而言,非晶中没有类似于晶体中的位错、孪晶和层错等缺陷,因此室温下非晶的塑性变形主要通过剪切带的形成来实现,即大量塑性变形集中在一条或几条狭窄的带状区域中,因此非晶材料的宏观塑性较差.剪切带的形成和传播机制主要有两种: 自由体积理论和剪切转变区域理论,它们从微观角度说明了剪切带中原子结构的变化.从图4(a)—(c)可看出,在拉伸载荷作用下,非晶相中的原子结构发生了重新排布,均出现剪切转变区域团簇,而此时晶体相都仍处于弹性阶段.显然,双相HEAs 中非晶相是软相,其塑性变形始于非晶相中剪切转变区域的形成和增殖.对于非晶相厚度h=1 nm 样品,拉伸应变ε=0.034时,由于原子应力集中,Shockley 位错从晶粒2 的CAI 处形核并发射,如图4(a1)所示.随着拉伸加载,非晶相中的剪切转变区域不断积累并形成了剪切带,而晶体中的Shockley 位错沿着{111}面不断滑移并形成了SFs.此外,在晶粒2 中观察到了孪晶,如图4(a2)中白色圆圈所示.在拉伸载荷下,SFs 一方面不断地交叉相互作用形成了Lomer-Cottrell 位错锁,另一方面不断积累形成了HCP 相,如图4(a3)和图4(a4)所示.由于非晶相厚度较小,剪切转变区域不能有效扩展,而是在非晶相中形成了较薄的剪切带.因此,非晶相厚度较小时,双相HEAs 的塑性变形并不依赖于非晶相中的剪切带,而是主要通过晶体相中的位错滑移和FCC 相到HCP 相的转变进行.h=5 nm 时,非晶相中的剪切转变区域传播到相邻的晶粒并引发了位错的形核和发射,如图4(b1)所示,这引发了图2(a)中粉色应力-应变曲线在达到峰值后的陡然跌落.此时,非晶相厚度适中,剪切转变区域有了一定的空间增殖并逐渐形成与拉伸方向呈45°的剪切带胚胎,如图4(b1)白色圆圈所示.在拉伸作用下,一方面位错的运动不断地被CAI 阻碍和吸收,另一方面,非晶相中剪切转变区域不断增殖导致剪切带胚胎区域不断扩展并形成均匀的剪切带,如图4(b2)—(b4)所示,这就解释了图2(a)中对应的应力-应变曲线跌落之后在某一特定值附近的波动.因此,非晶相厚度适中时,双相HEAs 主要通过晶体相中位错滑移、FCC 相到HCP 相的转变和非晶相的剪切带形成来进行塑性变形.h=11 nm 时,其变形主要集中在非晶相中,如图4(c)所示.在拉伸加载伊始,非晶相中的原子结构发生了重新排布,出现了均匀的剪切转变区域团簇,当应变增加到0.065 时,晶体相中位错开始形核并发射,如图4(c1)中的白色圆圈所示,此时正对应于图2(a)中红色应力-应变曲线的首次应力峰值.随着拉伸应变增加,晶体相中位错不断滑移,而非晶相中的剪切转变区域则不断增殖并最终形成了均匀的剪切带,如图4(c2)—(c4)所示,这就引发了应力在到达峰值之后几乎稳定在某一特定值附近.值得注意的是,晶体相中虽有一定的位错滑移,但是由于晶体相比例较小,晶体中位错滑移的数量也很少.因此,非晶相厚度较大时,双相HEAs 的塑性变形是由非晶相中剪切转变区域增殖并最终形成均匀剪切带的方式主导的.

图4 不同非晶厚度的双相HEAs 在不同拉伸应变时的原子结构演变图 (a) h=1 nm;(b) h=5 nm;(c) h=11 nm.图4(a1)中圆圈代表了位错发射点,图4(a2)中圆圈代表孪晶,图4(a3)中圆圈代表位错锁,图4(b1)中圆圈代表剪切带的雏形Fig.4.Atomic configuration evolutions of the CoCrFeNiMn crystalline/amorphous dual-phase high-entropy alloys with different amorphous layer spacing: (a) h=1 nm;(b) h=5 nm;(c) h=11 nm.The emission site of the dislocation,the deformation twin and the Lomer-Cottrell locks are depicted by the circles in Fig.4(a1),Fig.4(a2) and Fig.4(a3),respectively.The circle in Fig.4(b1)represents the embryo of the shear band.

此外,对比图4(a1)、图4(b1)和图4(c1)发现,三种不同厚度的CoCrFeNiMn 双相HEAs 中首个位错发射时的拉伸应变分别为0.034,0.053 和0.065,这表明非晶相厚度的增加对位错的形核和发射有延迟作用.并且,晶体/非晶双相结构中的非晶相有稳定晶粒的作用.例如,h=1 nm 的模型在变形中后期发生了较为明显的晶粒变形,随着非晶相厚度的逐渐增加(例如,h=5 nm 和h=11 nm),晶粒的变形越来越不明显,如图4(a4)、图4(b4)和图4(c4)所示.这与图3 中多晶中晶粒界面被破坏所导致的晶粒变形完全不同.也就是说,晶体/非晶界面能够有效抑制晶粒界面介导的变形,这和Zhou 等[25]的研究结论是一致的.此外,随着非晶相厚度不断增加,其中剪切转变区域分布变得更加均匀,CAI 协调塑性变形的能力比常规晶界强得多.因此,晶体相、非晶相以及CAI 的协调运动主导了双相高熵合金的塑性变形.

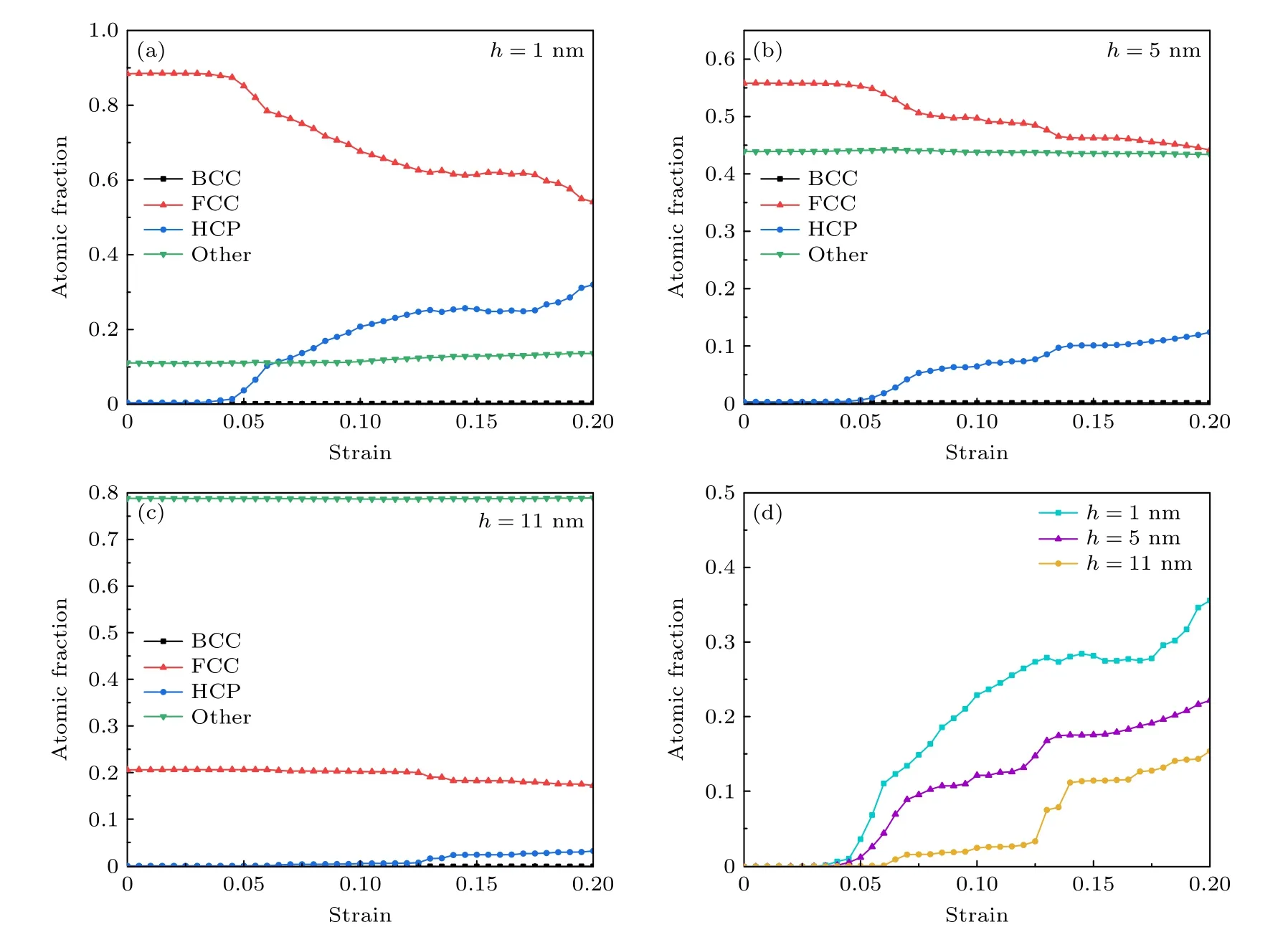

为了更直观地探究不同模型在拉伸载荷下的塑性变形机制,图5 展示了图4 所示的三种典型的双相HEAs 在拉伸过程中的不同结构比例变化情况,其中Other 原子代表非晶相原子.从图5 可看出,三种HEAs 中非晶相比例在整个变形过程中几乎没有发生变化.对于较小非晶厚度(h=1 nm)的样品,FCC 相比例在拉伸加载伊始高达88%,应变增加至0.035 时FCC 相比例逐渐减少,HCP 相比例呈互补性增加,如图5(a)所示.这与图4(a)中位错滑移、堆垛层错产生以及FCC→HCP 相变相对应.并且当应变增加至0.20 时,FCC 基CoCr FeNiMn 双相高熵合金中的HCP 相比例约占32%,这也和图4(a4)中大量堆垛层错的累积形成HCP相的结论一致.而中等非晶相厚(h=5 nm)的双相HEAs,非晶相的比例大约是44%,在拉伸应变增加到0.04 后晶体相中位错开始形核并转变成HCP 相,但其转变速率明显小于h=1 nm 的模型.当应变增加至0.20 时HCP 相比例约占12%,这与图4(b4)中少量的HCP 相对应.而对于较大非晶相厚度(h=11 nm)的双相HEAs 而言,加载伊始其FCC 相的比例约为20%,塑性变形过程中有少量位错滑移和SFs,当应变增加至0.20 时,HCP相比例约占3%,这也与图4(c4)中晶体的微观变形结果相对应.随着应变的增加,三种HEAs 中BCC 结构原子的比例几乎不变,均稳定在0.03%—0.7%附近.这就意味着,在整个变形过程中BCC的比例很小,可以忽略不计.实际上,BCC 结构原子出现是由于严重的晶格畸变和较高的局部应变效应所引起的临界应力超过基体中BCC 相成核所需的应力引发的[36],这种现象在Li 等[24]的研究中也被观察到了.所以,BCC 结构对变形机制的影响可以忽略.

图5 不同非晶厚度的双相HEAs 在拉伸过程中的不同结构原子比例变化图,其中(a) h =1 nm,(b) h =5 nm,(c) h =11 nm;(d) FCC 相转变为HCP 相的原子分数Fig.5.Atomic fraction evolutions of different structures of the CoCrFeNiMn crystalline/amorphous dual-phase high-entropy alloys with different amorphous layer spacing: (a) h =1 nm;(b) h =5 nm;(c) h =11 nm.(d) Atomic fraction evolution of FCC structure transformation to HCP structure with h=1,5 and 11 nm.

图5(d)展示了三种典型的双相HEAs 在拉伸过程中,相对于晶体的初相FCC 相转变为HCP相的原子分数.从图5(d)可以看出,针对于非晶厚度h=1 nm 的样品和h=5 nm 的样品,应变增加至0.035 和0.053 附近时FCC 结构到HCP 相的原子相变比例快速增加,而对于非晶厚度h=11 nm 的样品,应变增加至0.065 附近时FCC 结构到HCP 相的原子相变比例才出现缓慢增加.对于非晶厚度h=1 nm 的样品,应变增加至0.125后,FCC 结构到HCP 相的原子相变比例稳定在28%附近,随后呈现快速的增加;对于非晶厚度h=5 nm 的样品,随着应变增加,FCC 结构到HCP 相的原子相变比例缓慢增加至22%附近;而对于非晶厚度h=11 nm 的样品,FCC 结构到HCP 相的原子相变比例在应变0.125 之前稳定在2.0%附近,而在此应变之后缓慢的增加至16%.这与图5(a)—(c)的结果是一致的.这是因为非晶相厚度的增加对应着晶体相尺寸的减小,并且随着非晶相比例的增加,晶体相中的塑性变形会被非晶相进一步抑制.所以非晶相厚度适中时,双相HEAs 主要通过晶体相的塑性变形(位错滑移和FCC→HCP 相变)和非晶相的塑性变形(剪切转变区域增殖和剪切带的形成)共同主导.而非晶相厚度较大时,双相HEAs 的塑性变形是非晶相中均匀剪切带的形成主导的.

图4 表明,非晶相的厚度对CoCrFeNiMn 双相HEAs 的塑性变形机制有显著影响,图6 展示了不同非晶厚度的双相HEAs 的非晶相中的塑性变形细节图.由图6 可知,非晶相厚度较小时,如h=1 nm 的模型(图6(a)),双相HEA 中非晶相原子的比例为12% (图5(a)),由于非晶相厚度的限制,剪切转变区域快速地增殖形成了较薄的剪切带,所以在变形过程中对平均流动应力的贡献很小.随着h不断增加,剪切转变区域团簇增殖并形成剪切带.例如h=5 nm 时,双相HEA 中非晶相原子的比例为44% (图5(b)),由于非晶相厚度适中,剪切带胚胎周围仍然有剪切转变区域增殖,导致剪切带的宽度变宽,非晶相中逐渐形成了与拉伸方向呈45°的分布均匀的成熟剪切带,如图6(b)所示.剪切带形成过程中引发相对较稳定的塑性流动应力,这与图2(a)粉色曲线幅度较小的波动相对应.这种与拉伸方向呈45°的剪切带在其他金属玻璃的变形过程中也被观测到过[37,38].而对于非晶相厚度较大的双相HEAs,如h=11 nm 的模型(图6(c)),双相HEA 中非晶相原子的比例为79% (图5(c)),非晶相中大量的剪切转变区域团簇在被激活和协同重排后形成了大而密集的剪切带胚胎,且在拉伸作用下,这些剪切带胚胎在非晶相中分布越发密集和均匀,因此该模型中非晶相的塑性承载能力最好,是双相HEAs 中塑性变形的主要承载体.非晶相中形成较宽的剪切带,所以在剪切带形成过程中引发了稳定的塑性流动应力,这与图2(a)红色曲线几乎稳定在某一特定值附近相对应.这就意味着,随着非晶厚度的增加,非晶相对平均流动应力的贡献逐渐增加.这与Zhou 等[25]的研究结果一致.综上所述,在塑性变形过程中,非晶相通过剪切转变区域不断产生并形成剪切带变形,非晶相厚度越大,非晶相中可以参与塑性变形的原子就越多,剪切带的形成和增殖越容易、分布越均匀,同时晶体相中的塑性变形将慢慢退出主导地位.这也就意味着非晶相的加入可以降低双相高熵合金中位错发射的临界应力,并且临界应力随着非晶相厚度增加而降低,这就解释了图2(c)中峰值应力随着非晶相厚度的增加而逐渐降低的原因.

图6 不同非晶厚度的双相HEAs 中剪切带的形成过程图 (a) h =1 nm;(b) h =5 nm;(c) h =11 nmFig.6.Formation process of the shear band in CoCrFeNiMn crystalline/amorphous dual-phase high-entropy alloys with different amorphous layer spacing: (a) h =1 nm;(b) h =5 nm;(c) h =11 nm.

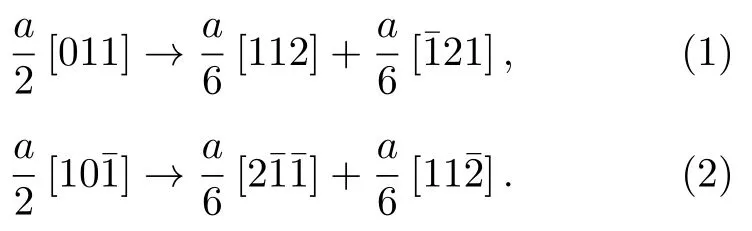

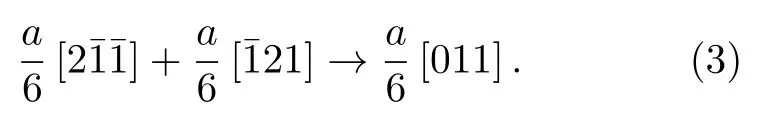

图4(a)中提到非晶相厚度较小时,双相高熵合金的变形主要是晶体相的塑性变形主导,为了详细说明晶体相中的塑性变形细节,图7 展示了图4(a)中形变孪晶和Lomer-Cottrell 位错锁放大图.图4 中提及,应变为0.034 时双相HEAs 的晶体相进入塑性阶段,位错滑移导致晶体相中形成了大量内禀层错.随着Shockley 部分位错在{111}面上不断滑移,内禀层错转变成外禀层错(可以认为是厚度为一个原子层的孪晶胚胎).Shockley 部分位错不断滑移引发孪晶胚胎不断长大,即孪晶的厚度逐渐生长为3—4 个原子层甚至更大,如图7(a)所示,这与文献[39,40]的结论是一致的.除了形成孪晶之外,Shockley 部分位错的相互作用还会形成Lomer-Cottrell 位错锁,即两个方向不同的堆垛层错与晶格缺陷形成的V 型相互作用,如图7(b)所示.前文提到,CoCrFeNiMn HEAs 的层错能较低,这有利于其中位错的分解.因此在变形过程中,在两个不同的滑移面上存在高密度的分解位错,即在和 (111) 平面上分别形成Burgers 矢量为(a/2[011])和的分解位错(a是晶格常数),这两种位错发生如下反应:

图7 晶体相中的变形机理细节图 (a) 形变孪晶细节图;(b) 图4(a3)中Lomer-Cottrell 位错锁的放大图;(c) 实验中观察到的Shockley 部分位错相互作用形成Lomer-Cottrell 位错锁[42]Fig.7.Details of the plastic deformation mechanism in crystalline structure: (a) Detail of the deformation twins;(b) zoomed up snapshot of the Lomer-Cottrell locks of Fig.4(a3);(c) the Lomer-Cottrell lock formed by the reaction of two Shockley partial dislocations in the experiment[42].

该梯杆位错不在激活的{111}滑移面上,因此是不动的[39,41].位错和大量的不动Lomer-Cottrell锁导致了FCC 单相HEAs 的应变硬化,这也解释了图2(c)中厚度h=1 nm 的双相HEA 的平均流动应力高于其他样品.Jiang 等[42]研究FCC 结构Al0.1CoCrFeNi HEAs 的动态力学性能时也观察到了这种Lomer-Cottrell 位错锁,他们不仅绘制了这些位错的Burgers 回路,而且还绘制出了具有晶体学等效步骤的相应完美晶格,如图7(c)所示,这和本文的结果是类似的.此外,Qi 等[39]在关于CoCr FeNiMn HEAs 的模拟中也观察到了这种位错锁.这就从试验和模拟的角度证明了我们结论的正确性.

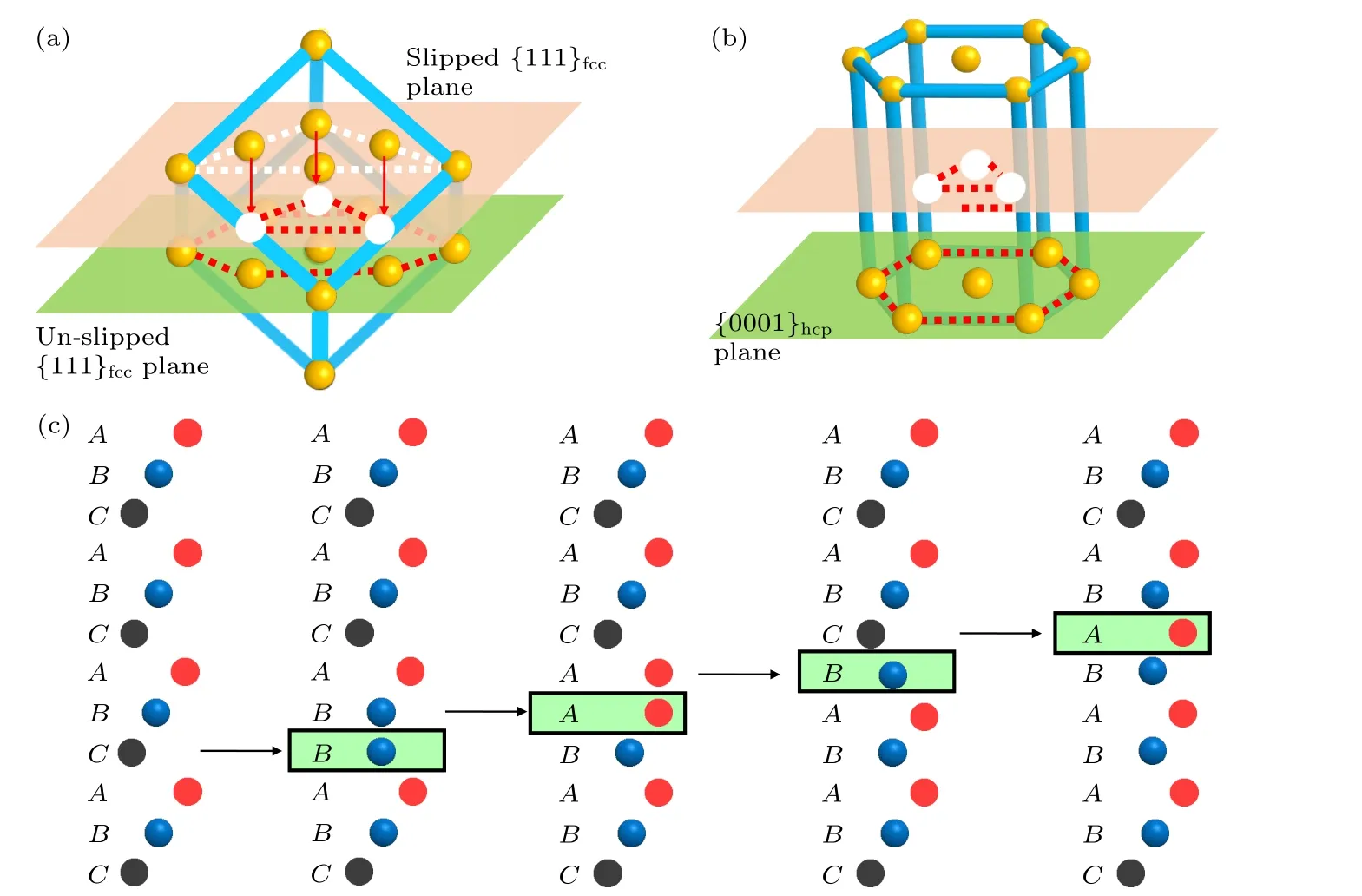

图8 为CoCrFeNiMn HEAs 中FCC 结构 向HCP 结构的相变机理图.众所周知,CoCrFeNiMn HEAs 具有FCC 晶体结构,如图8(a)和图8(c)所示.当材料进入塑性变形后,在拉伸载荷下Shockley部分位错从晶粒界面处开始发射,并在{111}面上滑移,Shockley 部分位错的运动使发生滑移的平面上的原子进行了重新定位,而相邻的未滑移平面上的原子保持原有的位置不变,如图8(a)和图8(b)所示.随着合金变形过程的进行,交替的滑移平面和未滑移平面的层数不断增多[43],逐渐形成了HCP结构,如图8(c)所示,即经过四次滑移之后,初始的FCC 密排结构ABCABCABCABC已经转变为ABCABABABABC.相变之后FCC 和HCP 的晶体取向关系如下: (111)FCC//(0001)HCP和类似的相变结果在文献[39,40]中也被观测到.Fang 等[40]在研究同时包含FCC 结构和HCP 结构的CoCrFeMnNi HEA 力学性能时,指出HCP 结构HEA 是硬相而FCC 结构的HEA 是软相,较软的FCC 相体积分数增加,而较硬的HCP相体积分数降低时会导致HEA 材料整体的流动应力下降.这和本文的结论是一致的,即随着非晶相厚度的增加,晶体相的比例在减小,因此塑性变形过程中HCP 相的比例也在减小,所以图2(c)中平均流动应力的值随着非晶相厚度的增加在减小.

图8 位错滑移辅助下的FCC-HCP 转变机制图 (a) FCC 结构示意图;(b) HCP 结构示意图;(c) FCC→HCP 相变示意图Fig.8.Schematic illustration of FCC-to-HCP transformation mechanism as assisted by dislocation glide: (a) Schematic illustration of FCC structure;(b) schematic illustration of HCP structure;(c) FCC-to-HCP transformation mechanism.

4 结论

本文采用分子动力学模拟的方法研究了组成相尺寸对CoCrFeNiMn 晶体/非晶双相HEAs 的力学行为和塑性变形机制的影响.研究表明,CoCrFeNiMn 双相HEAs 的塑性变形依赖于非晶相厚度.并且,随着非晶相厚度的增加,杨氏模量、峰值应力以及平均流动应力均逐渐减小.非晶相厚度h=1 nm 的模型的表现出极好的力学性能,这归因于晶体相在塑性变形过程中出现了孪晶、位错锁和FCC 结构到HCP 结构的相变.非晶相厚度较小时,CoCrFeNiMn 双相HEAs 塑性变形主要由晶体相中的位错滑移及其引发的FCC→HCP相变的转变主导;非晶相厚度适中时,CoCrFeNiMn双相HEAs 主要通过晶体相中的位错滑移、FCC相到HCP 相的转变和非晶相的剪切带增殖等进行塑性变形;非晶相厚度较大时,双相高熵合金的塑性变形由非晶相中均匀剪切带的形成主导.本文的研究结果对于设计同时兼顾高强度和高韧性的高熵合金材料和推动其应用有一定的指导作用.