多驱动备援切换系统在岸边集装箱起重机上的应用

2022-12-30周圣杰

周圣杰

上海振华重工(集团)股份有限公司

1 引言

随着海运集装箱远洋轮的吞吐量不断增大,对岸边集装箱起重机(以下简称岸桥)参数及效率要求的不断提高。起升高度更高、海陆侧跨距更宽、载重更大、故障率更低等变化,使岸桥核心组成部分电机驱动器也随之更新换代。简述驱动器在岸桥上的进化历程,论述了交流变频驱动器及备援切换系统在岸桥上的作用。

2 驱动器的更迭

早期主流的驱动系统是模拟量系统,驱动控制有磁场线圈的直流电动机。磁场以独立的磁场供应器控制磁场电流,驱动器控制电动机的电枢。当时的系统没有PLC(可编辑逻辑控制器),以传统继电器组合控制线路,驱动系统则是使用SCR(可控硅整流元件)作为开关元件,将三相交流电源整流变换为直流,来驱动直流电动机。这种驱动方式的缺点是:线路、电机结构复杂,价格高,维修保养工作量较大。

随着PLC控制系统的成熟,取代了复杂的继电器控制回路,驱动系统升级为有电力回生的四象限驱动系统,不但免除了体积大发热高且容易过热失效的能耗电阻,还节省了电力能源的消耗。此时的岸桥的操作界面与逻辑控制由PLC系统的数字模块和模拟量模块组成。驱动系统的动力控制仍然是模拟量的系统,由PLC的模拟量模块输出不同电压,来控制驱动器的输出电流。速度的计算与控制完全由PLC系统负责并给出控制电流的信号,由驱动器变换出大功率的电流,用以驱动电动机。

当驱动器进入数字时代,可实现更为精细化的设定与控制,且系统的控制和性能也更为稳定,由此发展出新的控制架构。岸桥不再完全由PLC处理所有信号,而是由驱动系统负责速度反馈的闭环回路计算与电流的控制。这种驱动方式由PLC给出速度命令,驱动器计算及监控电动机的电流、电压以及速度,以符合PLC系统的要求。此外,驱动系统内建多组参数功能,并可由PLC通信快速切换不同的电动机参数组以及控制参数组,PLC程序简单不易出错,对于机构及电动机的控制也更加平顺。

3 交流变频驱动器及多驱动备援切换的应用

近年来,随着微处理器和半导体技术的发展,矢量控制的交流驱动系统技术开始成熟,逐渐取代直流驱动器,以变频驱动的方式驱动交流感应电动机[1]。交流变频调速理论不断发展,大功率变频驱动器的性能和可靠性不断提髙,使岸桥在控制上越来越多的使用交流变频技术。

3.1 交流变频驱动器原理

交流变频驱动器是一种通过变换电机电源的频率来实现控制电机电力的设备,其主要组成包括:整流、滤波、逆变器、驱动单元、制动单元、微处理单元、检测单元等[2]。由控制单元控制主电路,整流单元把交流电转变成直流电,对直流电进行梳理,输出平滑的滤波,最终逆变器再把直流电变回可控的交流电[3]。通过这一系列的操作实现调速,根据电机需要电量按量输出,避免浪费,可大幅降低交流驱动系统的成本。实践证明,该系统具有以下优点:①交流电动机不需要整流子和调换电刷,减少了维护工作量、提高了防护等级、节省了大量维修费用和维护时间[4];②交流变频驱动器加装直流电抗器后,整个系统的功率因素高于0.9,如采用正弦波滤波器,功率因素近乎于1,几乎没有无功功率,效率高;③相比直流驱动系统,交流系统有一定的价格优势,且随大容量主电路元件的开发运用,变频驱动的价格尚有较大的下降空间,未来成本会比直流驱动系统成本低很多。

3.2 多驱动备援切换系统

传统岸桥一般采用双驱动切换,并以接触器和继电器辅助完成切换工作。继电器切换信号线路复杂、易受干扰、可靠度低,不易实现多驱动切换。如今世界各大港口年吞吐量大幅增加,这便需要岸桥运行作业更稳定可靠,故对其配备的驱动器切换需求由节省空间、降低成本,变成增加可靠性、减少甚至避免驱动故障而停机。驱动器备援(Backup)系统以驱动器一对三切换,实现驱动器备用援助。其初期架构是增加一组驱动器备援其他驱动。优点是架构简单,但缺点是该方式需要额外的驱动器以及安装空间,并且所需动力线路较长,切换机构所占空间大。另外,备援驱动器正常情况不使用,维护及可用性难以掌握。鉴于以上弊端,重新设计备援驱动切换方案,不增加驱动器数量,仅将大车驱动器的选型放大至与起升相同。正常工作时各驱动器不切换,任一驱动器故障时,由其他驱动器切换做备援。

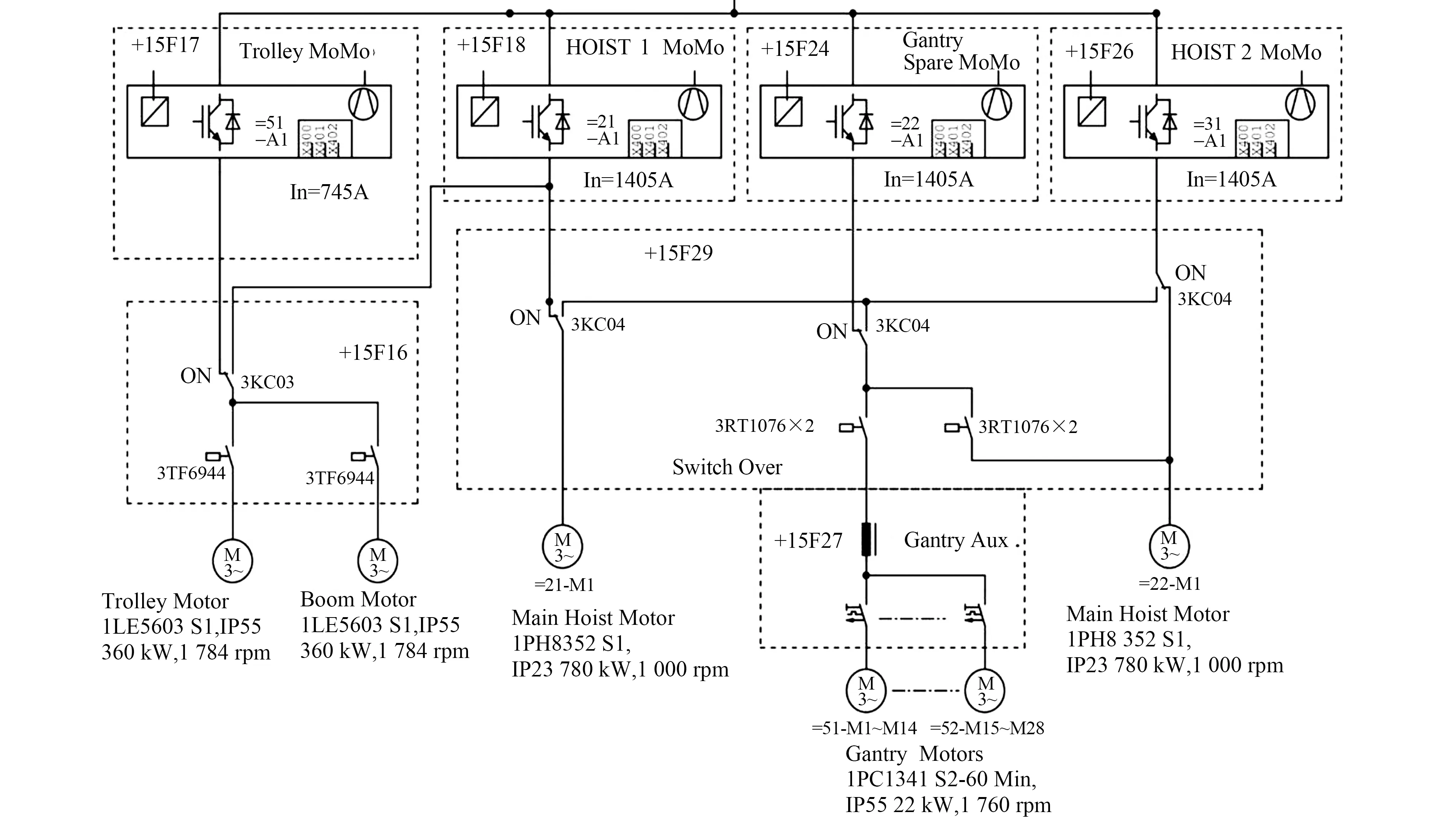

正常工况下,Trolley/Boom driver切换驱动小车和俯仰电动机,Hoist 1 driver驱动起升1电动机,Hoist 2 driver驱动起升2电动机,Gantry driver驱动大车电动机(见图1)。

图1 正常工况

当Hoist 1 driver故障时,Hoist 2 driver驱动起升1电动机,Gantry driver切换驱动起升2和大车电动机,其余不变(见图2)。详见图2起升一号驱动故障。

图2 起升1号驱动故障

当Hoist 2 driver故障时,Gantry driver切换驱动起升2和大车电动机,其余不变(见图3)。

图3 起升2号驱动故障

当Gantry driver故障时,Hoist 2 driver切换驱动起升2和大车电动机,其余不变(见图4)。

图4 大车驱动故障

当Trolley/Boom driver故障时,Hoist 1 driver切换驱动小车/俯仰电动机,Hoist 2 driver驱动起升1电动机,Gantry driver切换驱动起升2和大车电动机(见图5)。

图5 小车/俯仰驱动故障

使用该多驱动切换系统的优势在于:①不额外增加驱动器,减少设计成本和电气柜空间;②各驱动器正常情况下一直在使用运行,保证了切换的可实现性;③动力元件寿命周期一致,便于维修管理。当岸桥作业时,如某个机构驱动器报故障且操作人员多次复位后仍无法消除故障,将无法继续进行装卸作业,需抢修排查故障并解决后才能恢复,将严重影响作业效率。配备多驱动备援切换系统后,当发生驱动器故障时,维修人员可以第一时间切换备援驱动器以保证装卸作业继续进行。完成装卸作业后,再对故障驱动器进行维修检查。这将使岸桥作业更加高效。

4 结语

岸桥多驱动备援切换系统已成功投入使用。目前系统采用切换开关搭配接触器的方式,仍然需要人工介入切换。未来可增加遥测及监控装置,实现远程、自动备援切换,进一步缩短驱动器故障处理时间,提高作业效率。