3D打印混凝土可建造性的评估方法

2022-12-30谢麟罗启灵于坷坷

谢麟,罗启灵,于坷坷★

(1.深圳大学土木与交通工程学院,广东 深圳 518060;2.深圳市宝安区住房和建设事务中心,广东 深圳 518126)

由于挤出型3D打印混凝土技术已经成熟,目前3D打印混凝土主要指挤出型3D打印。不同于传统混凝土浇筑到模板中的施工方式,3D打印混凝土通过打印机挤出,施工不需要模板;但对工作性能要求更高,为保证混凝土能够顺利挤出,其流变性需满足一定要求,此外胶凝材料组成及配合比设计也与普通浇筑混凝土不同,因此需要对3D打印混凝土的工作性能进行评估。现有评估混凝土工作性能的方法不能直接适用于3D打印混凝土,所以需要新的测试方法评估其工作性能。

3D打印混凝土的可建造性指混凝土在经过3D打印机挤出后支撑起自重及上部传递的荷载并且维持形状稳定性;不仅要求打印混凝土具有良好的流变性能,还要求打印条具有均匀连续的宽度和厚度。本文基于目前国内外最新关于评估3D打印混凝土可建造性的成果,结合3D打印混凝土的实践经验,提出了关于3D打印混凝土的可建造性评估方法。

1 研究现状

理想的可建造性是混凝土在挤压后可以保持形状并承受上部载荷而不会变形。目前国内外对3D打印混凝土的可建造性研究分为实际测量、理论计算。见表1。

表1 可建造性评价方法

1.1 国内研究现状

Zhang Y等[4]通过开发一种高可建造性与流变性能的3D打印混凝土材料,证明了流变性能与可建造性具有密切联系。Ma G W等[5]评估了可建造性和可挤出系数,提出了流动性、凝结特性、刚度三种性能的优化打印参数设计方法,试验表明在相同的挤出速率下,材料的流动性随时间增加而降低,挤出的混凝土细丝变薄,最终无法挤出。张心颖[6]测试材料的密度和凝结时间;设计5种打印方案对比层数、龄期以及剪切应力,进行无侧限单轴压缩重复试验,用这些数据建立数值模型,分析了打印速度、打印层高、打印时间间隔对可建造性的影响,此外还评估了大尺度异形拱的3D打印可建造性。

1.2 国外研究现状

Perrot A等[7]研究了基础层厚度对结构整体稳定性的影响,指出结构的失稳主要由第1层的坍塌和自身屈曲引起。WolfsR J M等[8~9]研究了3D打印结构的屈曲破坏并考虑了随时间变化的摩尔-库伦理论;通过打印1 m直墙、5 m直墙和长边5.0 m、短边0.2 m的矩形结构进行同种材料的可建造性试验,分别在21~22层、27层和46层破坏,研究表明,复杂形状的垂直结构以及封闭结构,表现出更高的稳定性。Nerella V N等[10]提出了一种基于实践经验的可建造性标准,通过打印所需结构的缩小模型和根据目标结构的经济可行性确定层与层之间的时间间隔,来评估可建造性。

2 试验方法

2.1 间接测试理论

压缩试验、UUCT[2]和挤压流动试验更常用[1];其他还包括旋转流变仪、渗透测试、无损超声波测量和三轴压缩测试。

UUCT可以测定3D混凝土不同龄期的抗压强度和杨氏模量;此外,可以计算这些参数随时间的变化速率。CRV[2]是通过旋转流变法进行的,在选定的龄期低恒定旋转速度下对胶凝材料试样进行扭矩峰值的测定。约束单轴压缩试验(CUCT)[2]是一种直接对打印层进行单轴压缩测量的尝试。贯入度测试(PT)[2]通过对打印层进行穿透记录时间、穿透深度等表征3D打印砂浆的可堆叠性。见图1[8]。

图1 评估可建造性的间接方法

2.2 间接测试方法

2.2.1 CRV测试

CRV测试所施加的恒定旋转速度为0.3 r/min,不同静止时间的峰值扭矩的测量都是在材料的单个样品上进行,在0、1、2、3、5、10、15、20 min的静止时间进行静态屈服应力测量,直到达到5 000 N·mm(大约为7.2 kPa)的扭矩极限,再通过Kruger模型进行数据处理。见图2[2]。

图2 CRV测试

2.2.2 UUCT测试

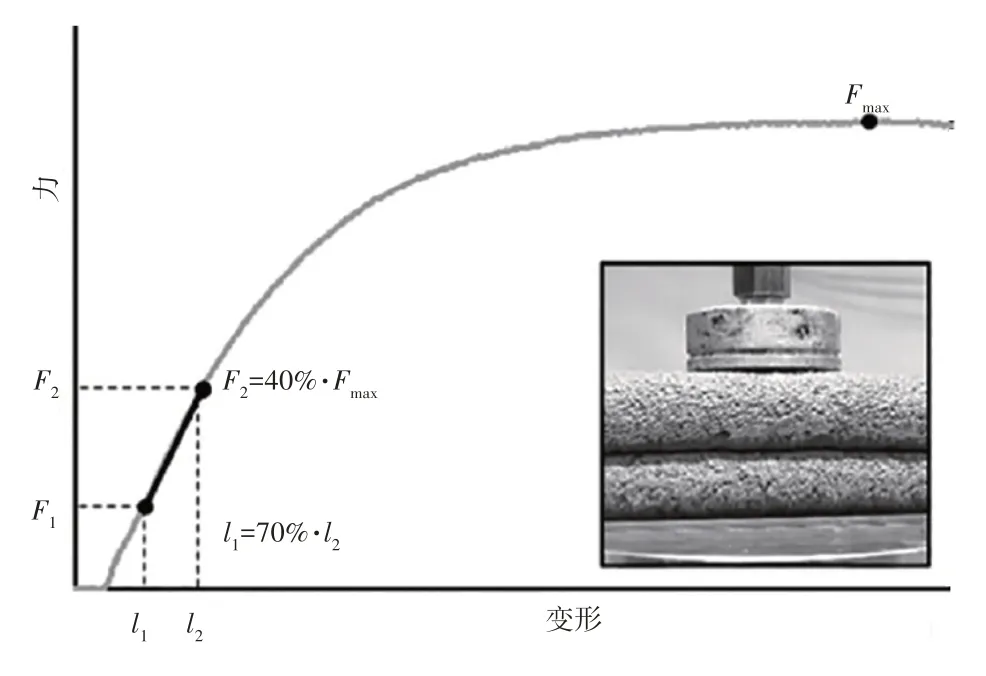

使用D=49 mm和H≈50 mm的圆柱形试件进行无侧限单轴压缩测试,这些样品是使用具有薄壁的金属空心圆柱体从两个随后打印的层中切出的。上部载荷板直径为49.5 mm,采用0.5 mm/s的恒定加载速率,记录时间、力和变形,也显示了UUCT中获得的受力变形曲线示例以及测试前后样品的典型外观。每次试验达到12 mm的垂直变形结束,测试时间为2~3 min。见图3[2]。

图3 UUCT:不同静止时间和典型失效模式下的力-变形曲线

2.2.3 CUCT测试

CUCT测试类似于Jayathilakage R等[11]测试杨氏模量。测试装置、设置参数和计算结果值的原则与UUCT相同,与UUCT不同的是计算采用了两种方法:第一种方法包括手算分析图形,确定力-变形曲线上线性区域的大小、抗压强度和应变值并进一步计算出杨氏模量E,该方法的应用有助于确定线性段末端的力与最大力之比及估计被测试试件的典型变形范围;第二种方法自动执行计算和数据分析,见图4[2]。

图4 CUCT:用于自动计算杨氏模量的模式

2.2.4 贯入度测试

使用快速渗透方法以0.5 mm/s的加载速率进行测试,直到达到19 mm的渗透深度,这对应于穿透器完全浸入样品中,记录时间、穿透力和穿透深度。

2.3 直接测试理论

2.3.1 直接打印测试

通过打印机挤出混凝土打印出特定直径和层厚度的中空圆柱结构,直到坍塌破坏,可以直观地显示3D打印混凝土可建造性以及层间黏结性能[1],还可以通过记录过程及坍塌时刻分析破坏模式。

2.3.2 双线性应力-应变理论

采用如下方式:

1)在混合的不同时间从3D打印中提取的圆柱体(代替浇筑圆柱体)进行改进的GCT提取双线性应力-应变直到屈服点,从该点推导出材料特性;

2)考虑材料失效(例如塑性塌陷)或不稳定性(例如屈曲/破坏)的模型,采用GCT的材料参数(弹塑性屈服应力和模量),使用不同破坏模型预测不同时间下的破坏高度下限,为不同的3D打印混凝土开发破坏曲线。

使用双线性理论,在不同时间得到材料的弹塑性屈服应力和模量,随后将其用于失效模型(考虑基于材料和基于稳定性的破坏)以确定理论失效高度。在任何时间由不同失效模式给出的最低破坏高度的包络线形成了该特定材料的失效曲线。

2.4 直接测试方法

2.4.1 直接打印测试

打印机的转速取决于材料的性质,在打印过程开始前不久进行调整。试验采用出口直径为60 mm的圆形垂直导向喷嘴,打印过程以恒定打印速率50 mm/s[1],打印直到该结构坍塌破坏才会停止,记录打印过程及层高。

2.4.2 双线性应力-应变准则

在GCT测试前打印一个80 mm×60 mm×120 mm的长方体,每层由3条宽20 mm、长80 mm的细丝组成,保持流速,使细丝相互重叠,以避免垂直界面处的不连续性。采用内径50 mm、长100 mm的圆柱形钢管对圆柱体进行抽柱GCT。管子的一端被削尖,内表面润滑,以确保管子在不变形样品的情况下轻松地穿过打印的长方体。移除管外多余的材料,平整试样顶部。长方体的打印和圆柱体的提取每隔30 min重复一次,一般重复4次即可。将带管抽出的试样放置在位移控制试验机的加载盘之间,然后慢慢移除带管,将试样释放到位;然后将板放置在试样的顶部并在不施加任何垂直力的情况下轻微旋转,以确保适当的接触。

装载机的顶板被慢慢降低到顶面,然后向上移动以释放负载。为了确保接触面均匀,加载板被降低到1 mm/min的速度移动,然后负载被释放。在此过程中引起的整体变形,通常<0.5 mm。确保接触面尽可能平整并且在测试时将试样同心放置完全接触,以避免偏心加载。

将试样留1 min后开始试验,采用1 mm/min的加载速率,以确保GCT中的加载速率与打印过程中的加载速率相似,GCT到达10 mm总变形量结束。

3 测试方法的比较与探讨

3.1 间接测试方法的比较

3D打印混凝土可建造性的间接评估方法,试验数据之间有很强的线性相关;但用任何一种方法都不能得到一致准确的材料失效预测。通过贯入度测试获得的静态屈服应力值以及CUCT评估的弹性极限抗压强度值对打印结构中的破坏预测不够准确,CUCT的最大抗压强度高估了所有测试混凝土的可建造性;由于设备扭矩有限,对CRV测试的结构破坏预测低估了3D可打印混凝土的实际可建造性;UUCT既费力又费时,数据有较大离散性。

3.2 直接测试方法的比较

直接打印测试虽然能直观反应3D打印混凝土可建造性,但工作量大;对于双线性应力-应变准则,如果GCT结果忽略初始弹性屈服,对于屈曲倒塌,破坏高度将被低估;对于圆柱体打印试件来说塑性塌陷是结构的主要破坏形式,而当混凝土获得更多刚度时,有向屈曲/破坏模式转变的趋势。使用双线性应力-应变准则能看出3D打印混凝土不同时间对可建造性的影响,可以为3D打印混凝土提供适当的材料设计方法。

4 结论与展望

从目前最新关于3D打印混凝土可建造性的研究中可以看出,不论是间接测试方法还是直接测试方法都在往智能化的方向发展,但是这些方法都有一些不足,还有很大改进空间。在间接测试中,CUCT可以得出打印混凝土中与时间相关的弹塑性并且数据处理较为方便;直接测试方法中,双线性应力-应变准则不仅能够评估3D打印混凝土的可建造性,还能为其提供适合的配合比设计。

可建造性作为3D打印混凝土工作性能的重要指标之一,研究其评估方法有助推广3D打印混凝土在建筑领域的应用。在后续的研究中可以将多种指标进行综合,再进行数据分析,开发仿真模拟软件,减少工作量以及试错率,此外研发智能化的打印设备,也可以有效提高3D打印混凝土可建造性的评估。