钳具咬合角三维特征提取及定量化检验

2022-12-30谭铁君

谭铁君 尹 缘 钱 可 杨 佳

(1 西南政法大学刑事侦查学院 重庆 401120;2 重庆高校刑事科学技术重点实验室 重庆 401120)

1 引言

在盗窃、爆炸、破坏交通设施等各类案件现场中,钳剪痕迹的出现率均较高,利用其分析钳具种类、认定作案工具,对于案件侦破具有重要意义。钳具的剪切刃是由高强度的工具钢通过特定机具加工、打磨而形成,工具刃部结构和特征均具有很强的稳定性[1]。钳具的生产厂家众多,因每个厂家钳具的加工工艺及加工精度不同,其生产的不同品牌钳具的刃部结构和特征均存在一定差异,且同一个厂家不同批次生产的同类工具的刃部结构和特征也会存在细微差异,这些差异为分析钳具种类、认定作案工具提供了条件[2]。钳类工具剪切客体后所形成的断头峰角特征非常明显,这对于识别钳具种类具有重要的意义[3]。随着图像信息采集技术、激光扫描技术的进一步发展,痕迹检验方法也逐渐由传统的二维信息检验向三维信息检验转变。诸如3D建模技术、3D打印技术、3D显微镜技术等已经逐渐在痕迹检验中得到应用[4-7],这些用于痕迹几何形态参数测量的新技术方法可以提高测量精度和检验的准确性。

基于3D技术进行痕迹物证检验的技术方法很多,其中最简便的方法是先通过三维扫描技术建模,而后利用3D打印机将所建的三维模型打印出来,并在打印出来的三维模型上进行特征的测量和比对。这种方法的优点较多,如不损害检材、可实现无损检验,可对复制出来的3D打印模型进行全方位的多次检验等。但这种方法最大的缺点是3D打印成本很高,若检材较多,制作多个3D打印模型的费用比较昂贵。此外,受3D设备打印精度的限制,打印出来的模型对细微痕迹特征的反映性不是很好,不利于细微痕迹特征的比对和检验。另一种常见方法是借助3D显微镜进行检验,该方法使用三维立体光学显微镜来提取痕迹三维立体影像,进行细微特征的观测,并利用系统自带的软件测量功能进行比对检验,实现相关痕迹的定量化检验。基于对上述技术方法的优缺点分析,本文考虑借助GOM蓝光三维扫描测量系统对钳具的咬合角参数进行数据采集与量化分析,探索基于3D技术的痕迹定量化检验技术方法,进而推动3D技术在痕迹检验领域的应用。

2 实验

2.1 器材

2.1.1 GOM蓝光三维扫描量测系统

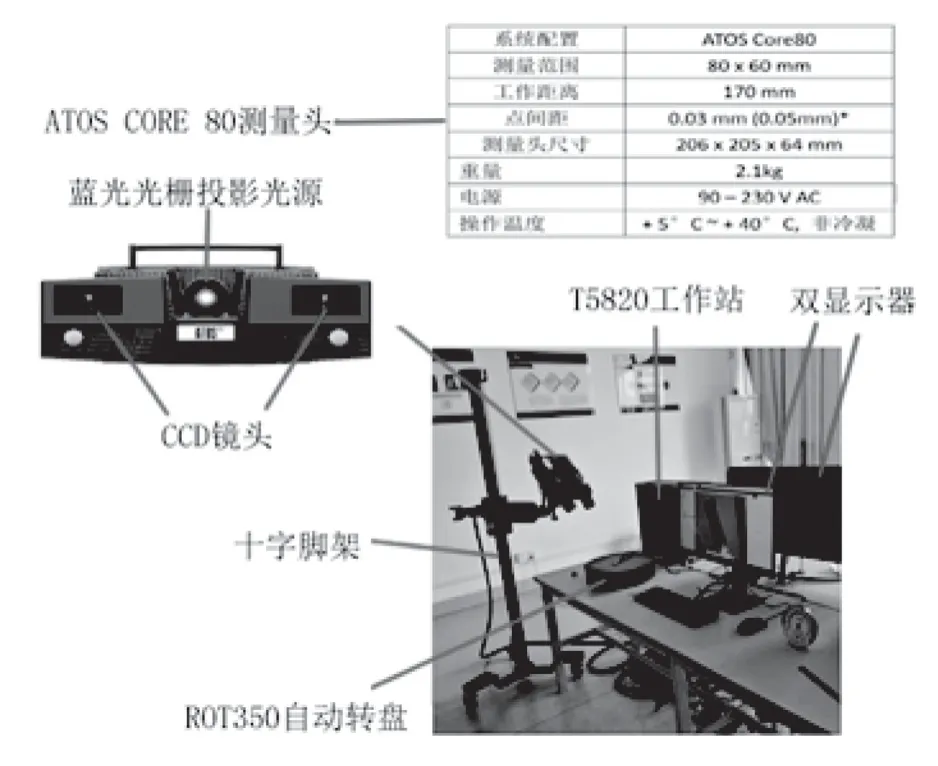

GOM蓝光三维扫描量测系统硬件平台主要包括:GOM蓝光三维扫描仪、T5820工作站、ROT350自动转盘。GOM蓝光三维扫描量测系统软件平台为德国GOM公司自主研制的ATOS Scan software软件,包括ATOS Professional 2020和ATOS Inspect Suite 2020。此软件专为GOM蓝光三维扫描量测系统设计,功能强大。GOM蓝光三维扫描量测系统的测量头为ATOS CORE 80镜头,扫描点距≤0.025mm,整体扫描精度≤0.01mm,单次扫描工件范围≤120mm,单次投影范围≤80×60mm。GOM蓝光三维扫描量测系统采集数据的原理为先发射特定波长的蓝光,使其照射在被扫描物体上,物体反射后在特定仪器中成像,如图1所示。

图1 GOM蓝光三维扫描量测系统

GOM蓝光三维扫描量测系统ATOS CORE 80镜头分为3个主要组成部分:左侧相机、右侧相机和中间的投影头。在左右相机视角形成夹角处,以测量头到夹角的距离为基础,确定一个三维空间,这个区域被称为“测量体积”。测量头投射光线到测量物上,左右两个相机将记录投射过程。采集被测物体表面各个点的三维坐标,并通过表面重建在计算机上重建目标三维模型。测量获得的三维数据信息涵盖的是测量头可见区域,为了摄取整个物体,需要从不同位置、角度,多次扫描该物体。如果再次测量时未正确定位信息,就需要通过粘贴参考点,把每次扫描数据自动组合到同一公共坐标系里。一旦完成一次测量,GOM蓝光三维扫描量测系统会确定出参考点在三维空间的位置,并且确定参考点间的距离,形成一个参考点图。通过识别参考点图,GOM蓝光三维扫描量测系统可以根据与测量物位置间的相互关系判断它在三维空间里的位置。要确定测量头位置,测量头的两个相机必须可以同时摄取至少三个参考点。由于GOM蓝光三维扫描量测系统掌握测量头的测量位置,也就知道如何归类扫描数据,这一切都由软件自动完成。也就是说,只要粘贴参考点,重复扫描过程,即可完整摄取整个物体。该设备采集的数据精度极高,扫描效果好,能够采集痕迹的细微纹理结构特征。同时,该设备还可以通过更换更小的“测量”镜头,获得更高精度的三维数据,采集精度可以达到微米级。当然,采集的精度越高,存储的数据量也就越大。

2.1.2 实验工具及痕迹样本

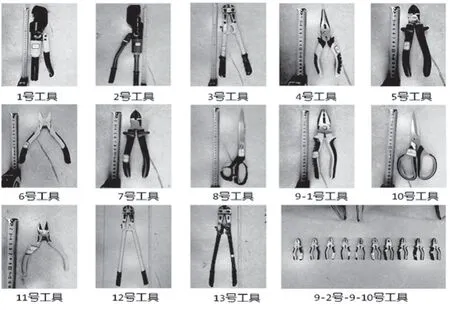

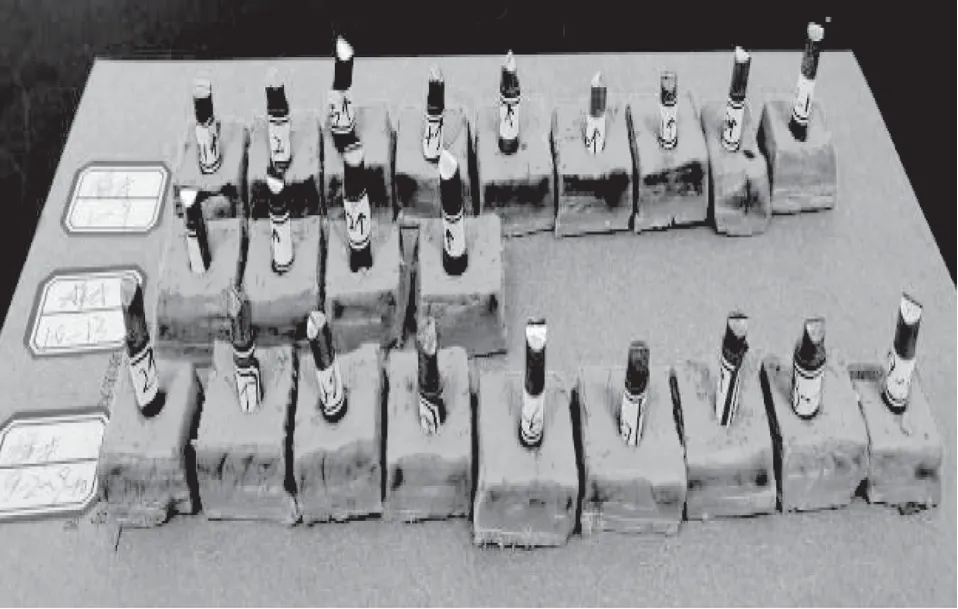

本次研究抽样选取了较常见的钳、剪类工具,共计22把。不同品牌、种类的工具共计11种,编号分别为1-13号,工具品牌及类型包括鑫旺达牌YQ-12A型液压钳、汉邦牌斜口钳、钢龙牌钢丝钳(10把)等。其中,5号、7号工具是同品牌、同批次生产的汉邦牌斜口钳。9号工具为同品牌、同批次生产的钢龙牌钢丝钳(10把),编号分别为9-1~9-10,见图2所示。用上述工具剪切铅丝、铜丝制备断头痕迹样本,将痕迹样本编号,以备后期三维模型数据采集和软件测量分析。其中,编号为1、2、3、12、13号的痕迹样本为工具剪切铜丝制备,其余样本为工具剪切铅丝制备。所有样本痕迹的剪切方式均为正交直剪,铅丝与铜丝直径均为4mm,如图3所示。

图2 实验钳具及其编号

图3 部分剪切断头痕迹样本

2.2 实验方法

2.2.1 3D模型数据的采集方法

先将设备专用标志点贴于钳具刃部或断头痕迹样本检测部位的外围(非角度数据采集区),而后开启GOM蓝光三维扫描量测系统进行预热。预热完毕之后,将钳具刃部或断头痕迹样本放置于ROT350自动转盘上。调整好扫描仪探测头的高度和角度,使得钳具刃部或断头痕迹样本位于GOM蓝光三维扫描量测系统扫描框之内,并使十字准心对准测量样本。在室温13℃条件下进行扫描,设定旋转扫描次数为10次,因为旋转次数越多,所得到的模型对原物的反应性越好。测量时还需要注意,不要触碰桌面或者在实验室内走动,因为震动会干扰测量,甚至使测量无法进行。

测量结束后,得到一个初步拟合的3D模型。随后,需要点击软件上面的数据优化按钮进行数据优化,并构建优化后的3D模型。这一操作步骤的目的是为了让拟合的模型更加精确地反映原物。之后导出数据,输出为STL文件,命名为与样本相对应的名字,置于单独的样本模型文件夹,方便后续测量及数据分析。主要操作如图4所示。

图4 工具及剪切断头样本的三维模型采集方法

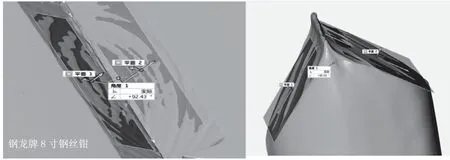

2.2.2 工具咬合角和剪切断头峰角的测量方法

首先,利用GOM蓝光三维扫描量测系统自带的ATOS Inspect Suite 2020软件打开上述的STL数据文件,在打开的窗口界面,可以调整3D模型的大小和方向。随后,依次点击软件界面菜单栏中的构造、平面、拟合平面。根据软件提示的操作键位,利用“在曲面选择/取消曲面选择”功能,选取工具刃侧平面的拟合平面。需要注意的是,在创建拟合平面的时候,需要使拟合平面与刃侧平面贴合,才能保证实验数据测量的精准性。实验中所选取的剪切刃侧平面位于工具留痕部位,即剪切样本断头所对应的部位。之后依次点击GOM蓝光三维扫描量测系统软件界面菜单栏中的构造、角度、两方向,利用刃侧平面的两个拟合平面来测量刃侧平面夹角(咬合角)。工具剪切断头痕迹样本的峰角测量方法与工具咬合角测量方法相同,如图5、图6所示。

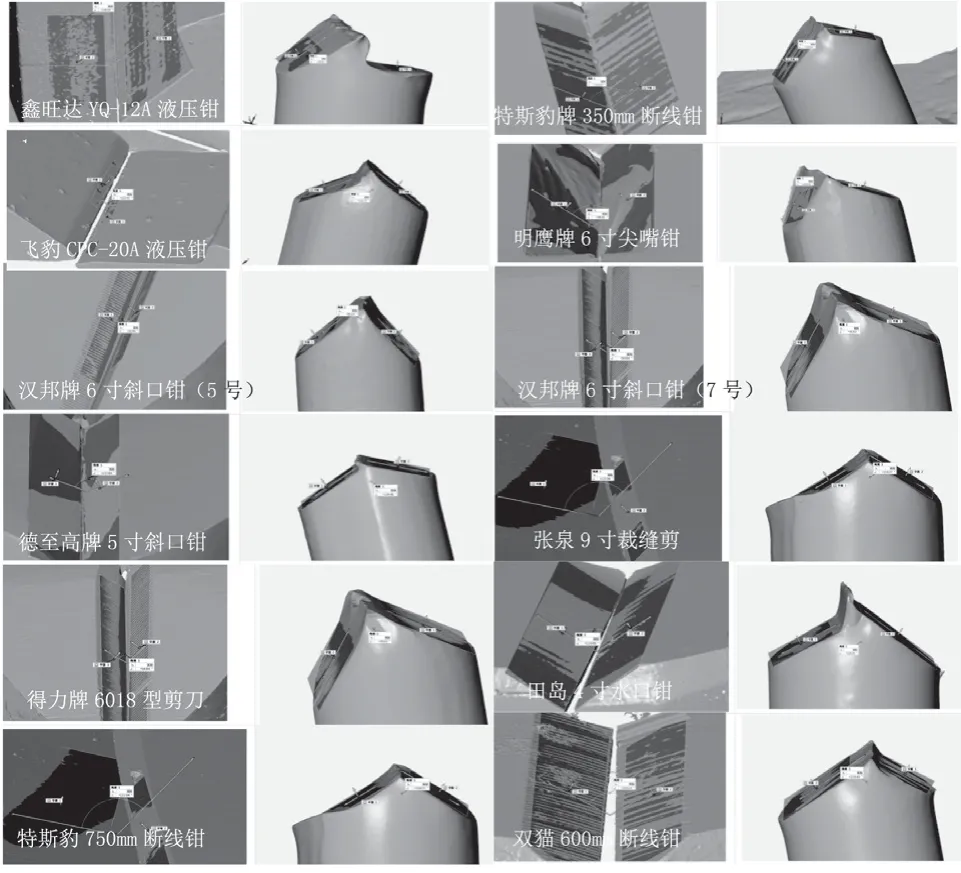

图5 9-1号钢龙牌钢丝钳咬合角及其剪切断头峰角的测量

图6 11种不同品牌、规格钳具的咬合角及其剪切端头峰角的测量

2.3 实验结果

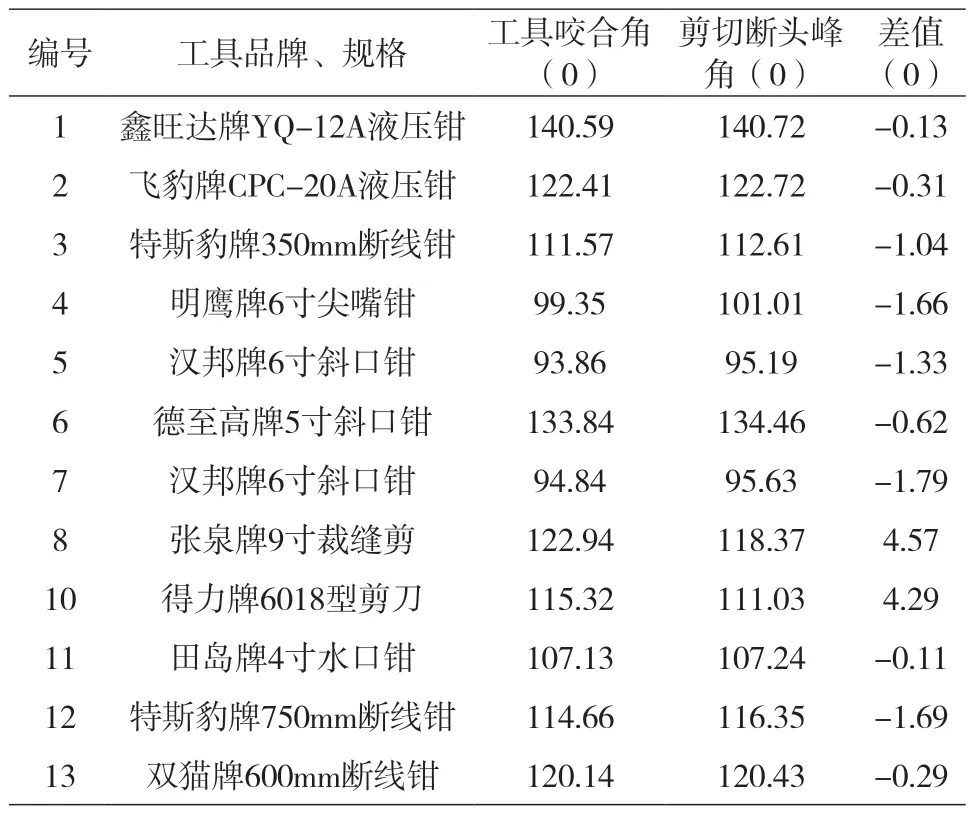

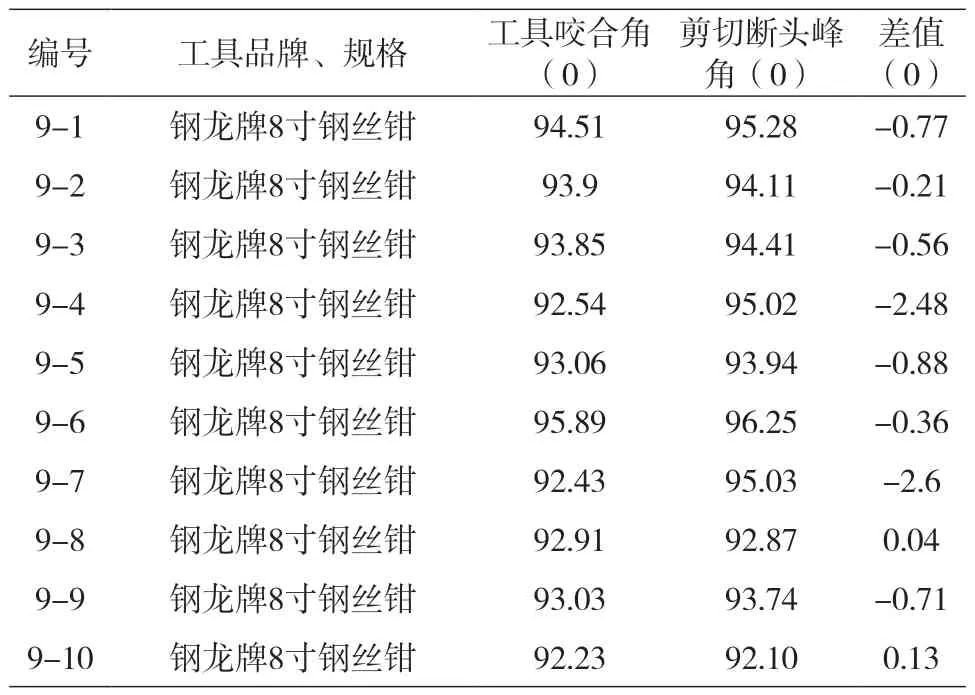

将上述方法测量的钳具咬合角数据和剪切断头峰角数据列表记录,并按照对应关系配对数据(将钳具留痕部位的咬合角数据与其剪切断头峰角数据一一对应),结果见表1和表2。

表1 11种不同品牌、规格工具咬合角及其剪切断头峰角

表2 同品牌、同批次钢丝钳咬合角及其剪切断头峰角

3 结果分析与讨论

3.1 钳具咬合角数据分析

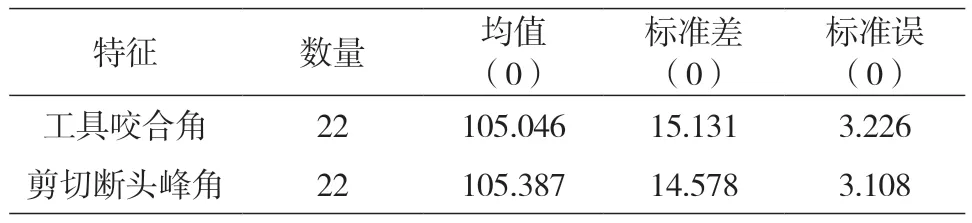

对表1、表2的数据进行分析比较后发现,上述11种钳具的咬合角分布区间为[92.23°~140.59°],这11种钳具的咬合角大多数互不相同。10把同品牌、同批次的8寸钢龙牌钢丝钳的咬合角分布区间为[92.23°~95.89°],最大值与最小值之差为3.66°,数据比较集中,相互之间差异较小。两把同品牌、同批次的汉邦牌6寸斜口钳也是如此,咬合角的数值差异为0.98°,差异更小。可见,同品牌、同批次生产的钳具咬合角数值基本稳定,所有实验钳具咬合角数据的统计分布见表3。

表3 钳具咬合角与剪切断头峰角的数据统计

3.2 剪切断头峰角数据分析

分析比较表1、表2的数据还发现,所有实验钳具的咬合角与对应的剪切断头峰角并非相等。二者之间存在一定差异,差值的变化区间为[0.04°~4.57°]。对口咬合钳具的咬合角与对应剪切断头峰角之间的差异较小,差值区间为[0.04°~2.6°],且20把钳子中的18把钳子的咬合角数值小于断头峰角,只有9-8和9-10钳子咬合角略大于剪切断头峰角。咬合角与断头峰角差值小于2°的数据在全部实验数据中的占比为81.82%。两把错口咬合剪刀(8号、10号工具)的咬合角与端头峰角之间的差值较大,分别为4.29°和4.57°,且剪刀咬合角大于剪切断头峰角。

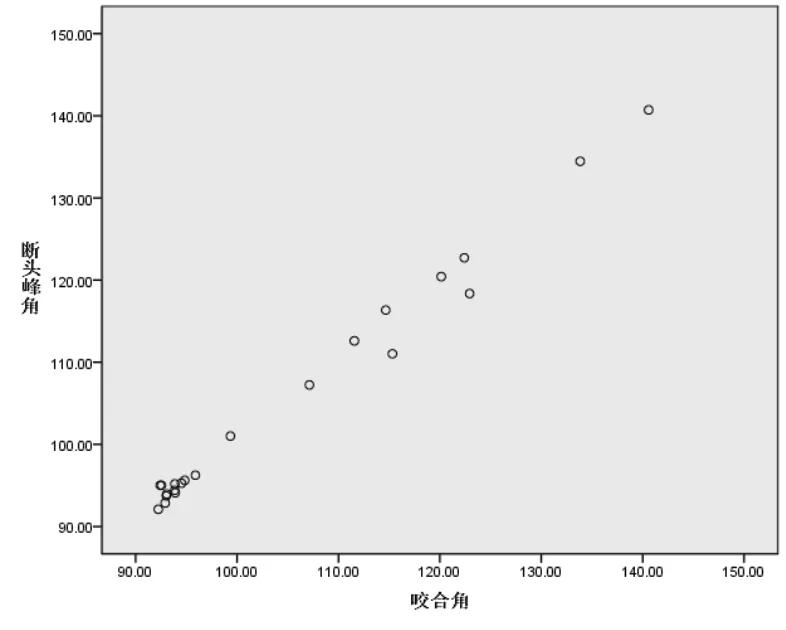

对表2中差值较大的两个工具9-4号、9-7号钢龙牌钢丝钳(差值分别为2.48°、2.6°)进一步分析发现,两把工具均有偏刃现象,即属于对口咬合中的非对等咬合方式剪切客体材料。由此可见,咬合方式对断头峰角的影响比较大。去除2把剪刀和2把偏刃工具的数据,其余钳具咬合角与对应剪切断头峰角的差值均小于2°,而编号为1、2、3、12、13号的铜丝断头痕迹样本的差值与铅丝断头痕迹样本的差值无明显差别,见表3所示。表3的统计结果表明,咬合角与剪切断头峰角平均数和标准偏差、标准误均相近,说明峰角的稳定性很好,受客体材料、剪切速度等其他因素影响比较小,体现出受钳具咬合角控制、影响的特点,如图7所示。

图7 钳具咬合角与断头峰角配对数据散点图(单位为度)

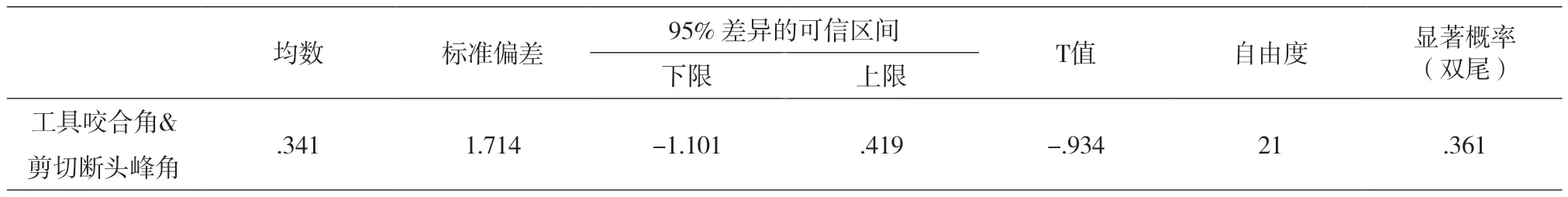

3.3 钳具咬合角及其剪切断头峰角数据的成对比较T检验分析

为了进一步分析比较工具咬合角与对应剪切断头峰角之间的关系,我们将测量的钳具咬合角数据与其对应的剪切断头峰角数据进行配对比较。使用SPSS统计软件进行成对比较T检验,结果见表4所示。

表4 成对比较的T检验结果

成对比较T检验的目的在于判断配对样本的总体均值是否存在显著差异。本次成对比较T检验的结果表明,在0.05的检验水平下,显著概率P值为0.361。P值大于检验水平0.05,说明钳具咬合角数据与断头峰角数据没有显著差异,即钳具咬合角与断头峰角的数据无统计学差异。这也说明剪切断头峰角能够很好地反映钳具咬合角。

3.4 钳具咬合角及其剪切断头峰角数据的线性回归分析

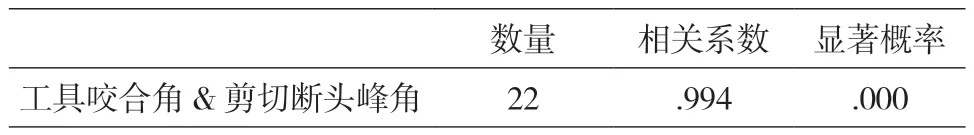

为了进一步分析钳具咬合角与剪切断头峰角数据之间的关系,我们又进行了两组数据的相关性检验,结果见表5。

表5 两组数据的相关性检验结果

相关检验的结果表明,钳具咬合角与剪切断头峰角的相关系数为0.994,显著概率P值为0.000,远远小于检验水平0.05。这说明两组数据高度且显著相关,具有统计学意义。

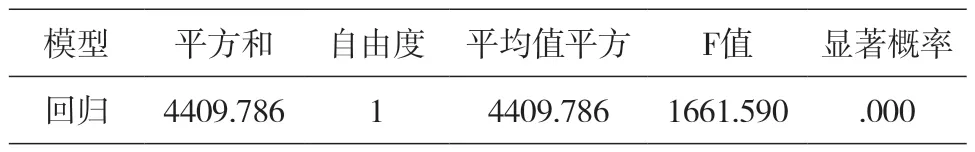

对钳具咬合角及其剪切断头峰角数据进行一元线性回归分析,结果见表6和表7。由表6可知,回归分析的显著性概率值为0.000,远远小于检验水平0.05,说明本次分析的钳具咬合角与剪切断头峰角数据的线性回归模型具有统计学意义,且拟合效果很好。表7的结果表明,回归系数为0.958,系数的显著概率P值为0.000,具有统计学意义;常数为4.787,显著概率P值为0.069,略高于检验水平0.05,无统计学意义。由此,采用标准化系数,得到钳具咬合角和剪切断头峰角的一元线性回归方程:Y=0.994X。其中,Y为工具咬合角、X为剪切断头峰角。

表6 回归模型的有效性检验结果

表7 两组数据的回归分析结果

综上所述,钳具咬合角与剪切断头峰角的关系为线性相关关系,虽然二者数据高度相关,但并不完全相等。在检验鉴定中,还不能直接用剪切断头峰角数值代替钳具咬合角数值,而需要借助线性回归方程进行换算和修正。使用线性回归模型,可以使钳具咬合角的推断更为精准。检验时,可以将现场上遗留的断头峰角与嫌疑钳具的咬合角进行比较,判断工具是否有形成该痕迹的条件,或利用回归方程计算钳具咬合角大小,依据已知品牌钳具咬合角区间范围,推断钳具品牌。当然,检验中也可以取近似值,用断头峰角来排除角度差异较大的嫌疑工具。

3.5 基于3D技术检验方法的优缺点及注意事项

传统痕迹检验鉴定技术方法通常需要检验痕迹载体原物,检验时可能会对原始痕迹造成物理性的损伤,这对后期的复检会产生一定影响。而基于3D技术的检验方法是通过建立原始痕迹的三维模型方式进行检验,所有的检测都可以围绕模型展开,不仅不损伤原始痕迹,还可以借助测量软件对痕迹特征进行三维观测。同时,GOM Inspect软件功能强大,不仅可以测量痕迹的大小、长度、深度、角度等二维结构数据,还可以测量截面积、体积、表面积等三维结构参数的数据,以及多个特征点之间的空间位置关系。其三维数据的测量值与原始痕迹一致,精度高、真实可靠。此外,如果原始痕迹比较深,鉴定人单纯依靠目视或显微镜观测一般很难识别痕迹底部的结构形态,但借助GOM Inspect软件对原始痕迹的三维模型的横截面进行检测,鉴定人可以在计算机上观测到痕迹底部的角度、形状、深度、长宽等信息,这将有助于分析判断痕迹的形成方式、造痕工具、施力方向、造痕体端部形态结构特点等细节信息,而这些信息是传统检测方法在无损条件下无法获取的。此外,该技术法还可以避免因多次制作样本痕迹而引起嫌疑工具特征变化的问题。诚然,该方法也存在一定缺点,如费用成本较高等。高精度的GOM蓝光三维扫描测量系统的价格比较昂贵,而且GOM蓝光三维扫描测量系统的标定校准以及数据采集、测量对设备操作人员的技术能力要求也较高,所以该技术方法推广普及上存在一定困难。

本研究发现,使用该技术方法时应注意以下事项:测量钳具咬合角以及断头峰角时需要在3D模型上创建拟合平面,并根据拟合平面来测量角度数据,因此拟合平面的创建是否准确会直接影响所测角度数据的准确性。另外,如果所测物体表面是曲面,建立拟合平面的时候,需要尽可能地使拟合平面与曲面主要部分重合。选取拟合点的时候,要尽量使拟合点均匀分布在曲面主体部分,从而使拟合角接近被测物的角度。切记,选取的拟合平面不能过小,而且拟合点不能位于物体表面之外,否则测量误差会比较大,难以保证所测数据的精准性。

本研究使用的设备属于高精度采集物体三维坐标数据的仪器,精度为0.018mm。数据采集过程中,需要监测GOM蓝光三维扫描量测系统所在环境的温度和湿度,并且要避免被采集客体的移动和GOM蓝光三维扫描量测系统的震动,使环境因素对数据采集结果的影响降到最低。例如,在采集数据过程中,需要将客体放置于旋转测量台上,经过多次转动角度后,再静态扫描采集数据。转台转动时,有时难免会使被采集客体发生移动,虽然依靠软件自带算法能够还原客体的3D模型,但是被采集客体位置一旦发生移动,将可能产生一定程度的误差。因此,有必要采取橡皮泥固定等方法,防止被测客体移动。同时,还需要注意震动对3D模型采集的影响。如果在扫描测量过程中发生较大震动,GOM蓝光三维扫描量测系统将会自动检测并停止数据扫描采集;如果仅仅是微小震动,数据扫描采集会继续进行,但是对3D模型的构建会有一定影响。所以,在采集数据过程中,应尽量减少人员在实验室内的走动。

4 结论

本研究表明,钳具咬合角与断头峰角不相等,但二者存在线性相关关系,可以借助线性回归方程,对断头峰角的数值进行换算和修正后,确定钳具咬合角。另外,不同种类钳具的咬合角之间存在较大差异,同品牌同批次钳具咬合角之间差异较小。检验中,可以将断头峰角作为种类区分的依据,当二者角度差异超过5°时,可排除嫌疑工具。

此外,运用3D技术可以快速、准确地采集工具刃部及其剪切断头的三维模型,基于3D技术检测断头峰角及其钳具咬合角的方法切实可行。与传统检验方法相比,该技术方法采集数据的精度高、误差小,可围绕三维模型展开全方位、重复多次的无损检验,且能提升检验精度,可实现定量化检验,并为自动化检验提供了基础条件,具有明显优势。随着3D技术成本的降低以及自动化程度的提升,基于3D技术采集和检验痕迹物证的方法也将得到推广普及,成为痕迹检验技术新的发展方向。