基于HPF法的莱钢焦化厂脱硫工艺改进研究

2022-12-30韩东师张德楠梁岗杨立美

韩东师,张德楠,梁岗,杨立美

(中钢集团工程设计研究院有限公司大连焦化分院,辽宁 大连 116000)

0 引言

山东钢铁股份有限公司莱芜分公司焦化厂现有三套脱硫设备,原设计为 HPF法生产焦炉煤气中的氢硫,但其最大的问题是其转向效果不佳,后续输送的烟气中氢硫含量达不到环保要求,因此必须进行脱硫工艺的优化。莱钢焦化公司通过几年的技术改造,焦化设备的问题得到了较好解决。焦炉和加热器采用了大量的焦油,其燃烧的压力达到了新的要求。莱钢焦化厂采用HPF脱硫工艺,以HPF源为催化剂[1]。脱硫工艺总体运行情况良好,莱钢焦化厂基本解决了脱硫系统存在的各项问题。因此,需要对HPF开发过程进行改进,2020年1月,新建了一套用于脱硫液的真空萃取装置。新脱硫工艺实施后,每年可带来1 000多万元的经济效益[2],解决脱硫工艺液体排放问题。2020年6月使用隔膜压滤机代替离心机来解决高速硫问题。

1 相关理论分析

1.1 焦化厂脱硫工序工艺流程

主要问题出现在山东钢铁集团的大型莱芜焦化厂,工艺改造前存在的问题包括:脱硫效率低,主催化剂消耗大,挥发性有机物低,脱硫液温度高。结果表明:焦化烟气中含硫超标[3],难以满足脱硫工艺环保的要求。

1.2 HPF法

HPF法脱硫属液相催化氧化法脱硫,HPF催化剂对脱硫和再生过程均有催化过程。脱硫工艺分别配备独立的再生系统[4]。脱硫富液由塔底排放,经液体密闭容器进入反应池,经循环泵将富液从反应器送入回收塔的底部,并在回流柱的底部加入HPF催化剂[5]。

1.3 原因分析

1.3.1 焦炉煤气脱硫技术机理

HPF法焦炉气脱硫是以NH3、H2S、 HCN为基础,利用NH3将H2S、HCN引入到该溶液中,通过脱硫催化剂进行液体吸收。结果表明,脱硫过程并非按常规的方法分为几个塔,而是以脱硫塔为主体。在此基础上,可以在低浓度、低挥发氨气条件下进行有效的脱硫。在此基础上,文章对采用二级耦合HPF法进行工艺改造的工艺路线进行了研究。该技术突破了9 g/L高挥发性氨生产的技术路线,并实现了三次脱硫。

1.3.2 脱硫系统阻力分析

(1)脱硫塔塔径计算:在回收车间中,例如,气体脱硫的体积为60 000 m3/h。

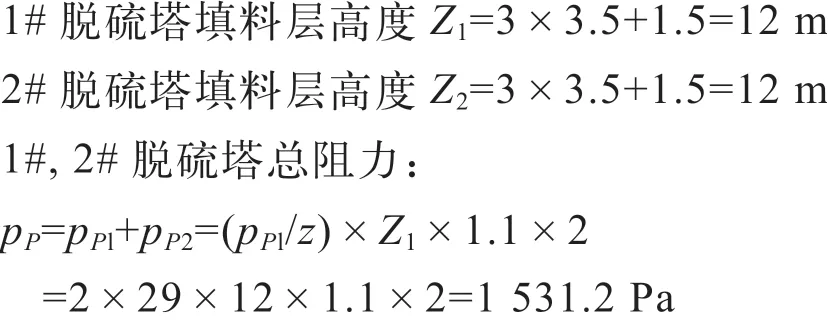

通过计算,可算出:

(2)总结。从上述计算可知,两个脱硫塔的串联阻抗为1 531.2 Pa,达到了脱硫塔串联后的气相阻力低于4 000 Pa的技术规范。

(3)再生风量和循环量。在生产中,根据烟气中硫含量的变化情况,两个回收塔的风量均为3 000~3 500 m3/h。二次循环厂原设计为三个空压机,设计能力440 m3/min,两个运转,一套备用。在正常生产过程中,仅有一台空压机能提供烟气。通过对烟气脱硫工艺的分析,得出了烟气脱硫的供风严重不足、脱硫体系脱硫率高达5 g/L的问题。从2011年起,新增设了一台空压机,保证了烟气脱硫系统的充分通风,达到了脱硫工艺的需要。

1.3.3 脱硫液循环量的核算

现有的液力循环泵最大流量为3 000 m3/h,新的管路直径为7 m,脱硫塔中的烟气流量为77.9 m3/h,而脱硫泵的脱硫流量达到了设计指标,因此无需对其进行改造。

1.3.4 两塔串联工艺设计

在计算烟气脱硫时,确定烟气直径为7 m,采用先进的液气分布器,使空气在塔中分布均匀,并能充分接触,从而减小了塔中的阻力,减少了系统的阻力。因场地规划限制,将原5.8 m脱硫塔拆掉,新建7 m脱硫塔,并对相关工艺管道进行改造,以改善脱硫效果。

1.3.5 脱硫效率的影响因素分析与优化方案

(1)影响因素分析。氨气经氨塔顶蒸出后进入脱硫预冷塔[6],在最初的设计中,大量气体从塔顶部和脱硫塔中排出。它与脱硫塔的气体混合,减少了脱硫过程反应。循环塔中的大量物质被循环液体吸收,导致脱硫塔中的物质减少。一段时间内,除脱硫塔的多余冷凝水被输送至澄清槽[7]。因此在接下来的脱硫工艺中,这就产生了两种后果:

①水蒸汽的浪费,在90 ℃以下的温度下,氨气温度下降到30 ℃,凝结水变多。含有大量氨气的凝结液回流至氨水系统,使氨水含量升高,脱硫过程负荷增大,造成水蒸汽的浪费。

②降低了进入脱硫塔的氨气。由于氨气的存在,使氨气在烟气中的浓度降低,使烟气在烟气中的挥发性成分含量降低,降低了脱硫效率[8]。

(2)过高的脱硫溶液温度对氨的损耗。在2011年分解脱硫剂时,挥发性物质的含量降低了氨的损失,通过对2010、2011年度脱硫工艺的观测,发现在冬季,脱硫液的温度通常在40 ℃以上,而在夏天,脱硫液的温度要在45 ℃以上,这是因为反应热、氨气带来的热量,再加上气体的存在,所以很难计算出脱硫液所吸收的热量[9]。

1.3.6 工艺设计

目前,脱硫液的单塔循环能力约为150 m3/h左右,通过大泵的出口管路输送脱硫液,在换热器中引入200 200 m3/h的脱硫液,在低温下进行降温,再送回原来的管路。其改造后可控制脱硫温度,与改造前后同期的温度数据相比,改造后的温度低于5 ℃。

1.3.7 脱硫系统优化改造前后运行效果对比

对煤气脱硫工艺进行了改进和优化,使其达到了较好的效果。通过与改造前后的比较,发现改进后的脱硫液品质得到了改善,在改造前挥发分的浓度增大,在转换后的NH3-N浓度和副盐的明显减少,使硫化氢的液相脱硫效率得到了明显提高。该装置的建成投产,提高了产品的纯度和产品的质量,增大了产品的附加值。

1.4 存在问题

1.4.1 脱硫废液外排困难

将脱硫液添加到煤中,存在较大的安全隐患,脱硫工艺中含有燃料挥发性气体,在脱硫工艺内挥发积聚,造成较大的安全隐患,会对环境造成二次污染。将脱硫液添加到煤中,脱硫液中的硫元素在系统中循环,这将增加脱硫工艺系统的处理负担。

1.4.2 脱硫液分离不彻底

使用离心机处理硫泡沫,硫磺泡的液体存在中间的各层中,分离的液体回到排液系统,通过汽车外运处理。在运行过程中,逐渐暴露出以下几个问题:硫浆的水分约为35%~45%,硫浆不容易储存和运输,这使得在现场装运变得困难;离心机是一种高效分离装置,分离速度快;目前脱硫工艺离心机处理能力小,无法达到设计处理能力。

2 脱硫工艺的改造及效果评价

为进一步提升焦化厂焦炉煤气的脱硫效率,为保证环保标准的互补性,文章在分析焦化厂废品率现状的基础上,分析了脱硫工艺废品率产生的原因,介绍了两个脱硫塔的改造。最后,经过改造评估,焦化厂的脱硫效果得以提升。焦化厂处理后的煤可用于其他行业对煤热能的需求,文章通过对焦化工厂的改造,验证了其改造效果。

2.1 脱硫工艺效果对比

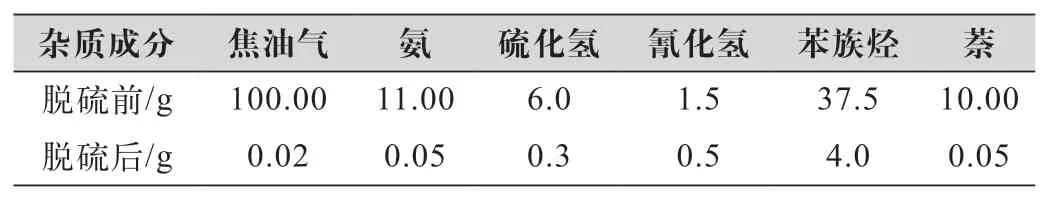

焦化厂年设计焦化能力306万吨,为了确保烟气中的硫含量达到环境保护的要求,在该项目中设置了两套烟气净化设备,各设备的烟气脱硫技术也各有差异。通过实验,分析了各种污染物的脱除效果,并分析了其在实际工程中的应用情况。其中,第一组是氨硫循环洗涤法,AS湿式吸收法,第二组是以碳酸钠为碱源的ADA湿式氧化法。目前,基于上述脱硫工艺流程所获得中各种杂质的含量是基于上述去除过程得出的,如表1所示。

表1 脱硫工艺效果对比

2.2 脱硫工艺

焦炉煤气脱硫过程的主要指标是:富氨水和脱酸贫液脱除煤气中的硫化氢,NaOH分解氨水中的固定氨盐。实践表明该装置包括H2S,通过炉气净化,其质量分数在0.5 g/m3以下;冬季,焦炉煤气经一系列脱硫工艺处理后,H2S的质量浓度在0.5 g/m3以下;夏季,采用一种烟气脱硫技术进行焦炉煤气净化后,H2S质量浓度小于0.7 g/m3,设备必须定期进行清理,每次清理需要25 h,极大增加了脱硫工艺运行的成本。

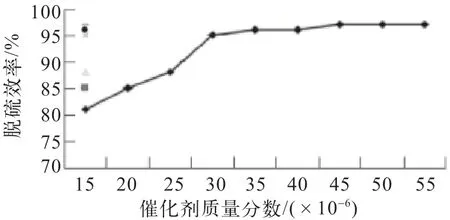

目前,在脱硫技术改造后,其脱硫效果的运行状况是:脱硫后的硫泡沫流动性较低,易导致相关设备发生堵塞,导致设备维修周期延长,从而导致生产成本上升。HPF的运行过程是比较简单和容易实现的。催化剂的浓度和反应的效率有很大的关系。图1显示了反应效率和提高催化剂浓度的关系,可以看出,在催化剂质量分数低于28%的情况下,对应的效率有明显的改变,而在催化剂的浓度不断提高下,对应的效率也没有明显的改变。综合考虑脱硫效率和催化剂成本,选择的催化器的质量分数控制在29%,对二组脱硫工艺改造后,基于脱硫改造后工艺净化处理后H2S的质量浓度,如图1所示。

图1 催化剂与脱硫效率之间的关系

通过对一套脱硫工艺进行改进,脱硫效率从97%提高到98%,并且通过更换脱硫剂,可以提高相应的脱硫工艺,提高脱硫效率,减少相关设备的堵塞,减少相关装置的维护成本,减少烟气中硫的含量,从而确保焦炉煤气在燃烧过程中的硫含量达到国家有关标准,从而提高了脱硫效率,从91.73%提高到96.21%。在第二套脱硫过程中,将 HPF型脱硫剂替代常规脱硫剂,使脱硫效率由97%提高至98%,彻底解决了因流动性差而造成的设备堵塞问题。

3 结语

通过对脱硫工艺的串联改造,在原有的基础上,建立了新的工艺路线,对下一步的脱硫工艺进行了优化,为脱硫工艺技术改造提供了有价值的经验,同时也产生了显著的经济效益,年经济效益341.7万元,该工艺能产生经济效益,节省大量经济效益。目前,我国的高炉生产技术正在向低成本、低消耗、低污染的方向发展,向自动化、大型化、高效化方向发展。HPF工艺是目前广泛使用的烟气脱硫工艺,本技术是一种适应我国国情的新技术,具有经济效益、清洁、环保等特点,具有较好的工业化应用前景。