湿式氨法脱硫装置的防腐机理与措施

2022-12-30黄见东宁夏和宁化学有限公司宁夏银川750041

黄见东(宁夏和宁化学有限公司,宁夏 银川 750041)

0 引言

目前,我国有很多种烟气脱硫工艺,然而受诸多因素影响,钙法脱硫仍是主流技术,但该技术易引发二次污染。对此,氨法脱硫技术逐渐受到社会各界的关注,并凭借无二次污染、脱硫效率高等优势,广泛用于钢铁、石化等行业。但是,氨属于碱性吸收剂,与钙基吸收剂相比碱性较强,因此在氨法脱硫工艺中,需要对设备进行防腐处理。目前,我国出现了多起因脱硫装置防腐蚀处理不当引发的设备失效、脱硫效率差等问题,如何防止脱硫装置出现腐蚀现象,保证脱硫装置长期运行成为当前的研究重点。

1 湿式氨法脱硫工艺原理

1.1 吸收

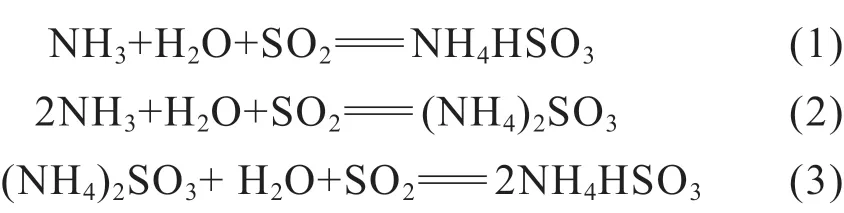

在吸收塔内部,二氧化硫和氨吸收剂相接触,并发生以下反应:

吸收过程中,NH4HSO3对SO2无吸收能力,随着吸收过程的进一步深入,NH4HSO3数量增加,吸收能力降低,因此需要不断向吸收液补充氨,使得部分NH4HSO3转为(NH4)2SO3,从而维持吸收液的吸收效果。

1.2 氧化

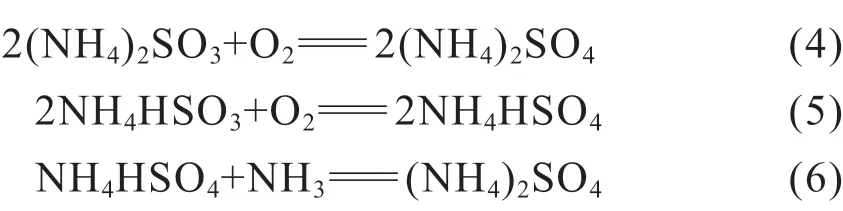

氧化过程是指利用压缩空气,将吸收液中的亚硫酸盐转为硫酸盐,氧化反应如下:

氧化过程在吸收塔内执行,也可以在塔后设置氧化塔。而且,氧化塔内的氧化反应只有反应(4),这是因为吸收液在进入氧化塔之前,已经与氨中和,使NH4HSO3转为(NH4)2SO3,从而防止二氧化硫溢出。

1.3 结晶

吸收液氧化后,加热蒸发为过饱和溶液,硫酸铵从结晶中析出,干燥后得到硫酸铵。另外,加热蒸发可借助蒸汽,也可借助烟气余热。

2 湿式氨法脱硫装置的腐蚀机理

2.1 金属材料腐蚀机理

2.1.1 点蚀

点蚀发生后,腐蚀主要位于有限面积内,被腐蚀面积较小,金属表层出现蚀坑。同时,氧化保护膜断裂部位、金属材料表面不均匀的部位等,也会出现点蚀现象,上述均由金属表面卤化物浓度高等因素引发[1]。

2.1.2 电化腐蚀

电化腐蚀由金属材料的电化学热差导致,多发于碳钢、不锈钢等材料的法兰连接部位。金属表面易和水电解质出现电化腐蚀,在焊缝处比较常见。

2.1.3 缝隙腐蚀

缝隙腐蚀多发于沉积物垫片、螺栓、内部构件等部位,其的发生主要包括以下阶段:水解后局部呈现强酸性;氧气贫化,出现大量带正电的离子。法兰连接处渗漏、毛细作用等,是引发缝隙腐蚀问题的主要原因。

2.1.4 物理机械腐蚀

冲刷、应力等物理过程是引起金属腐蚀的重要原因,其中应力腐蚀是腐蚀、拉伸应力相互作用的结果,拉伸应力不仅是金属的残余应力,也是外部施加的应力。金属构件在交变应力的作用下,表面既要承受应力,更承受腐蚀介质的影响。另外,金属表面受到腐蚀后,又会降低金属的耐疲劳特性。在湿式氨法脱硫工艺中,由于浆液中存在硫酸铵,会冲刷脱硫塔内壁,尤其是离心机、喷淋管、排出泵等,都有可能会发生冲刷腐蚀。

2.1.5 晶间腐蚀

如果普通不锈钢处理不当,或焊接不牢靠,会在铬、碳化合后析出Cr23C6,虽然其不会损坏晶体,但由于位于贫铬状态,电极电位降低。受到腐蚀介质的影响后,富铬区为阴极,贫铬区为阳极,最终生成微电池,降低耐蚀性能。

2.1.6 一般腐蚀

所谓一般腐蚀,是发生于金属材料表面的均匀性腐蚀,速度用每年腐蚀的厚度毫米(mm/a)表示。与上述腐蚀现象相比,一般腐蚀的危害性极小,主要反应分为阴极、阳极两种,共同出现于金属材料表面。

2.2 非金属材料的腐蚀机理

2.2.1 物理腐蚀

物理腐蚀速度较快,是导致非金属材料失去作用的关键因素。物理腐蚀的主要表现为龟裂、分层、鼓泡、剥离等,腐蚀环境对材料内聚强度、破坏力,防腐施工的环境、工艺等都是引发物理腐蚀问题[2]。多数情况下,非金属材料(有机)在正常室温下成型,属于非致密性体,内含很多分子级容穴,极易出现裂纹、细泡等缺陷。采用稀溶剂制作非金属材料时,溶剂作用的发挥会加大此类缺陷,为腐蚀介质的渗透提供可能。

2.2.2 化学腐蚀

化学腐蚀是由原电池生成的电化学反应,非金属材料主要借助自身的绝缘性增加电池内阻。非金属材料对电解质、离子的渗透阻力越大,电阻越大,耐腐蚀性能越好。在合理设计、正确选材的前提下,非金属材料的化学腐蚀速度缓慢。

3 湿式氨法脱硫装置的防腐蚀形式

3.1 鳞片衬里类材料防腐蚀分析

3.1.1 乙烯基鳞片材料特性

乙烯基鳞片的主要材料是乙烯基树脂,并加入适量玻璃鳞片、其他功能的填料混合而成。目前,这种材料被广泛运用脱硫装置中,具有以下优势:(1)渗透率低;(2)耐腐蚀性能好;(3)粘结强度高;(4)耐温差性能好;(5)耐磨性能好,涂层硬度高。

3.1.2 防腐蚀涂层失效的原因及对策

在湿式氨法脱硫案例中,部分脱硫装置运行效率低,主要原因是防腐蚀方面有问题,既有结构设计层面上的,又有施工质量、材料选用等方面上的。在湿式氨法脱硫系统中,要考虑以下区域的腐蚀,即吸收剂存储系统、二氧化硫吸收系统、烟气输送系统,由于系统作用、位置不同,腐蚀严重程度也有所不同。分析发现,具有以下结晶腐蚀、亚硫酸露点腐蚀、防腐蚀衬层高温热应力失效、衬里震颤疲劳破坏等形式,以防腐蚀衬层高温热应力失效为例,是氨法脱硫装置的常见情况,其原因有:(1)频繁开启、停用脱硫装置,使其出现热应力变化,从而加快装置内衬层腐蚀作用失效的速度[3];(2)鳞片涂层是一种脆性材料,长时间处于热应力交变情况下,造成涂层掉落或出现裂缝;(3)衬里材料选用不当,树脂材料不耐高温,如果长期受高温影响,会出现开裂的情况;(4)在衬层施工中,存在涂层厚度不均匀等缺陷,使热应力集中于衬层薄弱处,造成衬层热应力受损。

鉴于此,可从以下几点提高防腐蚀涂层的可靠性:

(1)提高乙烯基鳞片材料的耐温特性。乙烯基鳞片材料的耐温特征包括:耐高温特性、耐温度交变特性。为了提高这种材料的耐温性能,要选择具有强烈耐高温作用的材料,并提高材料的粘结性。对于乙烯基鳞片的底涂,要选择强粘结性的材料,虽然主要原料仍是乙烯基树脂,但是经过针对性处理后,只要使用环境正常,耐温可达180 ℃。实际施工中,还要检验底涂材料的性能,特别是粘结性,常用方法为拉开测试法,操作简便,可性能高,相较于实验室的表征方案,更加契合和满足工程需求。

(2)提高涂层的抗渗性能。在氨法脱硫系统运行过程中,所用涂层是否具备良好的抗渗性能,决定了系统能够正常运行。作为关键的防腐蚀层,如若乙烯基鳞片能够用在正常的施工环境下,就能发挥出自身的抗渗性能。为了确保材料的防腐蚀特性,在材料合成时要适当处理鳞片表面,运用真空搅拌工艺。乙烯基鳞片材料制作过程中,要选择质量合格的鳞片为原材料,并对面涂配方进行适当的调整,以提高抗渗效能。实际施工中,至少进行2道面涂,进一步提高抗渗性能。

(3)完善封闭底涂层工序。为了适应工程的防腐蚀需求,要在混凝土施工前对涂层进行封闭施工,通过特殊材料的添加,提高涂层的密实性。有别于普通涂层,含有特殊材料的涂层渗透性能较高,符合预期的基体增强、气孔封闭要求。在耐酸砖基础上涂抹3道封闭底涂,可以确保渗透距离超过15 mm。在混凝土涂布完成后,形成具有良好性能的复合型材料,因为主要材料同为乙烯基树脂,保证了上层乙烯基鳞片材料涂层、封闭涂层的良好粘结性。

3.2 玻璃钢防腐蚀分析

3.2.1 玻璃钢的性能特点

玻璃钢是一种复合型材料,和无法材料、金属材料相比,具有防水、质量轻、隔音等特点,是兼具结构、功能特性的新型材料。实践表明,玻璃钢具有显著的性能特点,主要表现如下:

(1)耐热性能。在氨法脱硫装置运行中,高温是工作人员的关注重点。在脱硫装置进口处,混合气体的温度高达180 ℃,需要内部构件承受温度交替,潜在的各种破坏及相应产品迫使人们不得不选用价格昂贵的材料,来满足系统高效运行的要求[4]。

(2)耐腐蚀性能。玻璃钢的耐腐蚀性能取决于树脂材料,伴随着合成技术的不断发展,树脂材料性能也得到提升,特别是乙烯基酯树脂的出现,更是提高了玻璃钢的耐热性、耐腐蚀性。实际上,使用乙烯基酯树脂制作的玻璃钢,目前已广泛用于相对严苛的环境。

(3)耐磨性能。在氨法脱硫装置的腐蚀环境中,玻璃钢的耐磨性能良好。为了提高耐磨性,可以在材料制作时添加适量填料。目前,在喷淋系统、吸收塔内侧等系统或管道内,都在使用玻璃钢,由于树脂内部掺杂其他填料,因此其耐磨性能优良。

3.2.2 玻璃钢的具体应用

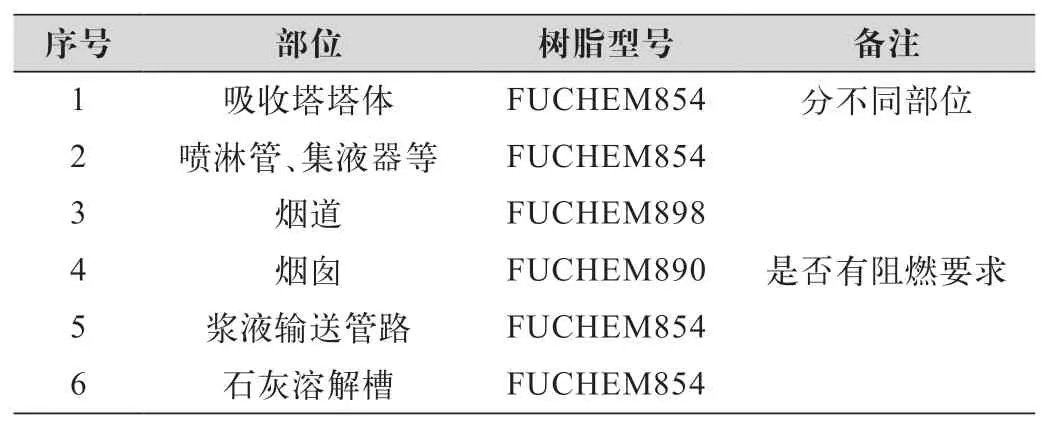

由于玻璃钢性能优良,很多使用玻璃钢的湿式氨法脱硫装置已取得显著效果,具体包括:烟囱、除雾器、吸收塔塔体、烟道等,如表1所示。

表1 湿式氨法脱硫装置中常用的玻璃钢树脂

在国内的成功运用中,玻璃钢吸收塔、烟囱是玻璃钢的应用要点。结合个别工程脱硫装置的要求,对玻璃钢塔体的材料要求为:承受碱、酸的交替腐蚀;15 m以上的高度,干态下耐温130 ℃,湿态下耐温100 ℃;烟气进口和塔底相距8 m时,干态耐温200 ℃,湿态耐温150 ℃;8~15 m的高度,干态耐温180 ℃,湿态耐温130 ℃。鉴于此,在脱硫装置8 m以下的内衬树脂,可以使用专用的耐高温树脂;超过8 m的脱硫装置,则使用耐酸碱的乙烯基树脂,塔体结构树脂则使用耐高温的树脂材料。在脱硫装置制作期间,最好用无碱纤维,内部用聚酯毡,以减少内外部腐蚀情况的出现。

3.3 施工过程控制

除上述两种常用防腐蚀形式外,还要通过对现场施工的管控,来保证湿式氨法脱硫装置的质量,增强防腐蚀性能。

3.3.1 工序衔接

防腐蚀施工中,要在喷砂1 d内刷2遍底涂,底涂和第一遍粘结剂,2遍粘结剂间,第二遍粘结剂、贴胶剂,每道玻璃鳞片涂层都有时间要求。施工过程中,要结合工艺条件严格控制时间间隔,确保各工序的衔接符合要求。

3.3.2 衬胶搭接

衬胶搭接施工中,要确保搭接方向和介质流动方向一致,避免介质进入接缝。施工人员要基于介质流向,明确胶板的搭接方式[5];严格检查胶板搭接部位,确保接缝方向合理、正确。

3.3.3 树脂衬里涂层

涂层包括外观、硬度、厚度等,其中外观要求为:衬里100%电火花检测,避免电压过高,使用专用设备扫描全部衬里,速度每秒300~500 mm。厚度要求:用标准板对厚度进行检测,平均每4 m2检测2处。硬度要求:在产品试验板上检测,一般不小于6 MPa。

4 结语

综上所述,湿式氨法脱硫装置具有显著优势,是当前常用的二氧化硫脱硫工艺。文章通过上述分析,得出以下结论:(1)湿式氨法脱硫装置腐蚀严重,影响脱硫装置的长期运行,需要从维护、运行、制作等环节综合解决,从而实现脱硫装置的长期运行;(2)无论是玻璃钢方式,还是乙烯基鳞片材料,都在湿式氨法脱硫装置中有防腐蚀案例,包括宁夏和宁化学有限公司、大唐克什克腾煤制气项目等;(3)结合工况选择防腐蚀材料,严格把控施工过程,可以提高防腐蚀效果,推动湿式氨法脱硫装置高效运行。