小尺寸高精度薄膜压力传感器研制

2022-12-29蓝镇立杨晓生周国方余浪

蓝镇立 杨晓生 周国方 余浪

1.中国电子科技集团公司第四十八研究所,湖南长沙 410111;2.薄膜传感技术湖南省国防重点实验室,湖南长沙 410111;3.高性能智能传感器及检测系统湖南省重点实验室,湖南长沙 410111

0 前言

随着科学技术的发展,对末端检测感知功能的传感器技术要求越来越高,如小型化、轻量化、高精度等,这也是传感器未来发展的趋势所在[1]。近年来掀起的“万物互联”概念更是将传感器的地位提高到了新的高度,与通信技术和计算机技术一起共同构成信息技术的三大支柱。对于薄膜压力传感器而言,由于其具有优异的耐腐蚀、抗压力冲击、低温漂、工作温度范围宽等特性,在航天、航空、船舶、工业、物联网和生物工程等领域广泛应用[2-5]。但是,由于薄膜压力芯片尺寸一般在Φ7~Φ20 范围,在尺寸上不具有优势,同时不利于轻量化封装,导致传感器在部分狭小空间安装场景下的应用受限。为了进一步拓展薄膜压力传感器的应用范围,本文利用周边固支弹性膜片的小挠度理论和有限元仿真分析技术,进行小尺寸、轻量化和高精度薄膜压力芯片的设计,并利用离子束溅射薄膜技术进行芯片的研制,以满足各行业对压力测量的需求。

1 传感器研制

1.1 芯片模型结构设计

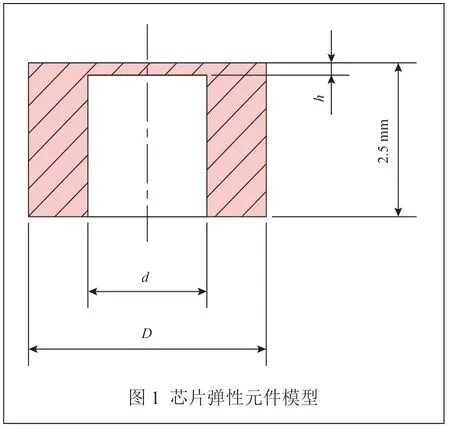

芯片模型结构采用周边固支弹性圆膜片,当膜片感压面受到均布压力作用时,将会鼓起发生弹性形变,从而产生应变,根据小挠度理论[6],在膜片表面上沿径向产生径向应力和径向应变。为提高传感器的应用范围和场景,芯片的外形尺寸应尽量小,设计芯片模型结构如图1所示。其中,尺寸参数d是膜片直径,是直接影响芯片设计尺寸大小的关键参数。薄膜压力芯片的弹性元件为不锈钢材料,需采用机加设备进行加工,综合考虑刀具尺寸、机加工艺及加工误差等因素的影响,设计了1.5 mm、2 mm 和2.5 mm 三种膜片直径尺寸。对于膜片直径1.5 mm 的结构,由于刀具小,加工时的刀具颤抖较严重,加工误差控制难度大,容易造成刀具折断;而膜片直径为2 mm 时,刀具颤抖现象得到显著改善,且误差范围可控,达到了一般加工件的误差控制要求;进一步增加膜片尺寸到2.5 mm时,加工误差的改善已不明显,因此,综合考虑芯片的小尺寸设计与加工误差的可控性,确定芯片的膜片直径参数d为2 mm,为确保芯片的固支强度,设计外径尺寸参数D为4 mm。

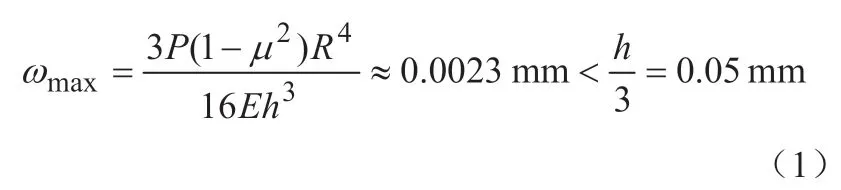

弹性元件设计压力量程为9 MPa,膜片厚度h为0.15 mm。在9 MPa 压力作用下,弹性元件膜片的最大挠度为:

其中,P为设计压力9 Mpa;μ为泊松比0.3;R为膜片半径1 mm;E为弹性元件材料的弹性模量197 Gpa;h为膜片厚度0.15 mm,由式(1)可知,周边固支弹性圆膜片设计符合小挠度理论要求。

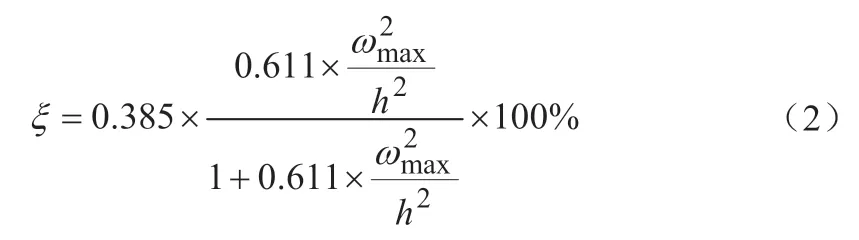

此外,根据平膜片的最大非线性理论计算公式:

计算得到弹性元件的最大非线性理论值为0.006%,但是受材料性能和弹性元件加工尺寸误差等影响,芯片的实际非线性要大于理论值。

1.2 模型结构仿真

采用ANSYS 有限元仿真软件对弹性元件结构模型进行应力应变的仿真分析,弹性元件的网格划分如图2所示,网格节点数为551,279,网格数为144,954。

根据弹性元件的材料性能和工作压力,利用ANSYS 软件进行仿真,得到弹性元件表面的综合应力分布云图,如图3所示。最大应力为252.7 MPa,远小于弹性元件材料的屈服强度1,180 MPa,说明产品在工作压力范围内使用时是安全可靠的。

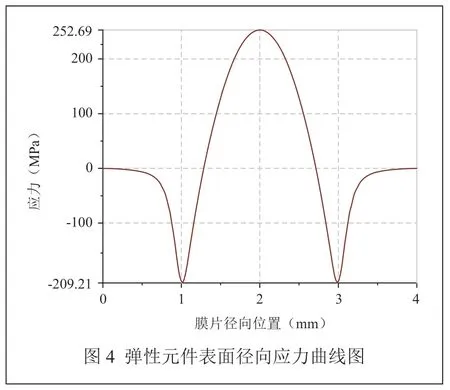

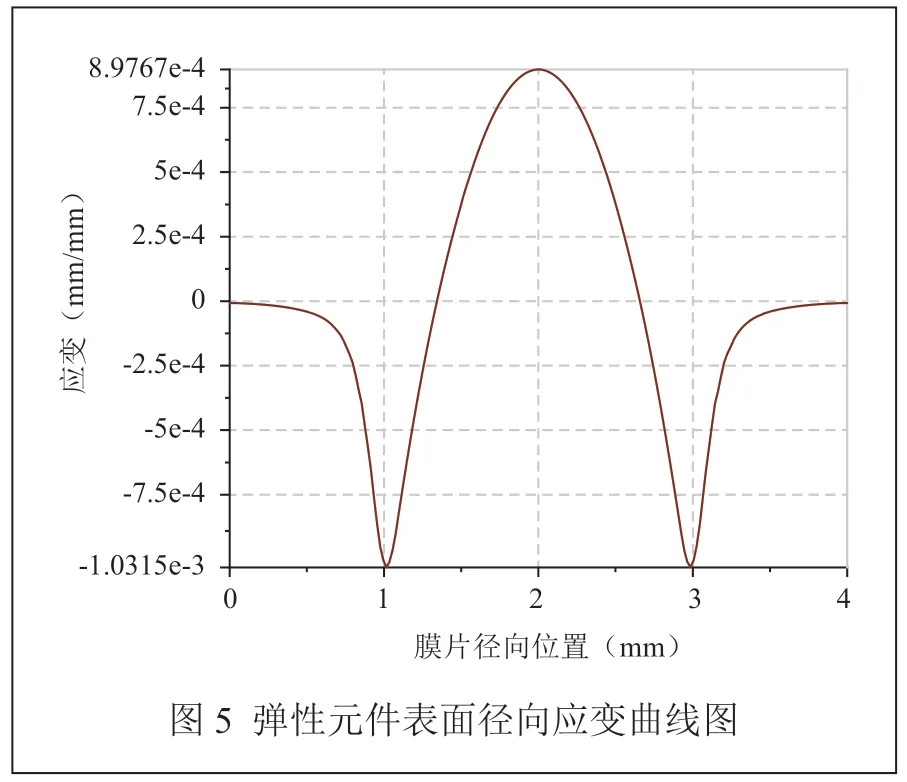

在弹性元件表面沿径向提取膜片的应力应变值,得到应力应变随径向位置变化的趋势,如图4和图5所示。从图4的径向应力曲线中可知,最大应力为252.69 MPa,与最大综合应力值基本一致。根据图5所示的应变曲线分布可知,弹性元件膜片的最小应变位于半径1 mm 附近,最大应变位于膜片的中心位置,在应变版图设计时,需将应变栅布置在最小应变和最大应变分布位置,以获得最大的灵敏度输出。

1.3 传感器制作

弹性元件结构设计完成后,根据应变分布曲线图设计芯片的应变版图,然后进行压力芯片的制作。通过机床加工方法将17-4PH 材料加工成压力弹性元件,利用研磨、抛光设备对弹性元件表面进行平坦化和抛光处理,去除表面缺陷,获得表面平整、粗糙度小的高质量弹性元件;然后用离子束溅射依次沉积SiO2绝缘膜和NiCr 应变电阻膜,利用光刻技术将应变图形刻在NiCr 应变电阻膜表面,通过腐蚀方法去掉多余的NiCr 薄膜材料后,得到压力应变测试所需的应变栅;继续利用光刻技术进行电极图形的光刻,并沉积Au层作为电极薄膜材料,然后采用剥离工艺将电极焊盘以外的Au 薄膜去除;最后,再次采用剥离工艺在应变计上去除电极焊盘以外的表面沉积保护膜SiO2,完成芯片的制作。

芯片完成后,采用金丝球焊机和激光焊接机等封装设备进行引线和封装,完成传感器的小型化封装制作,如图6所示。

2 性能测试分析

本文对封装形成的传感器的静态性能、温度性能、时间稳定性和环境适应性等进行了测试试验考核。

2.1 静态性能

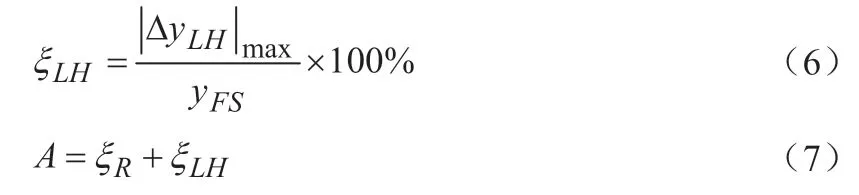

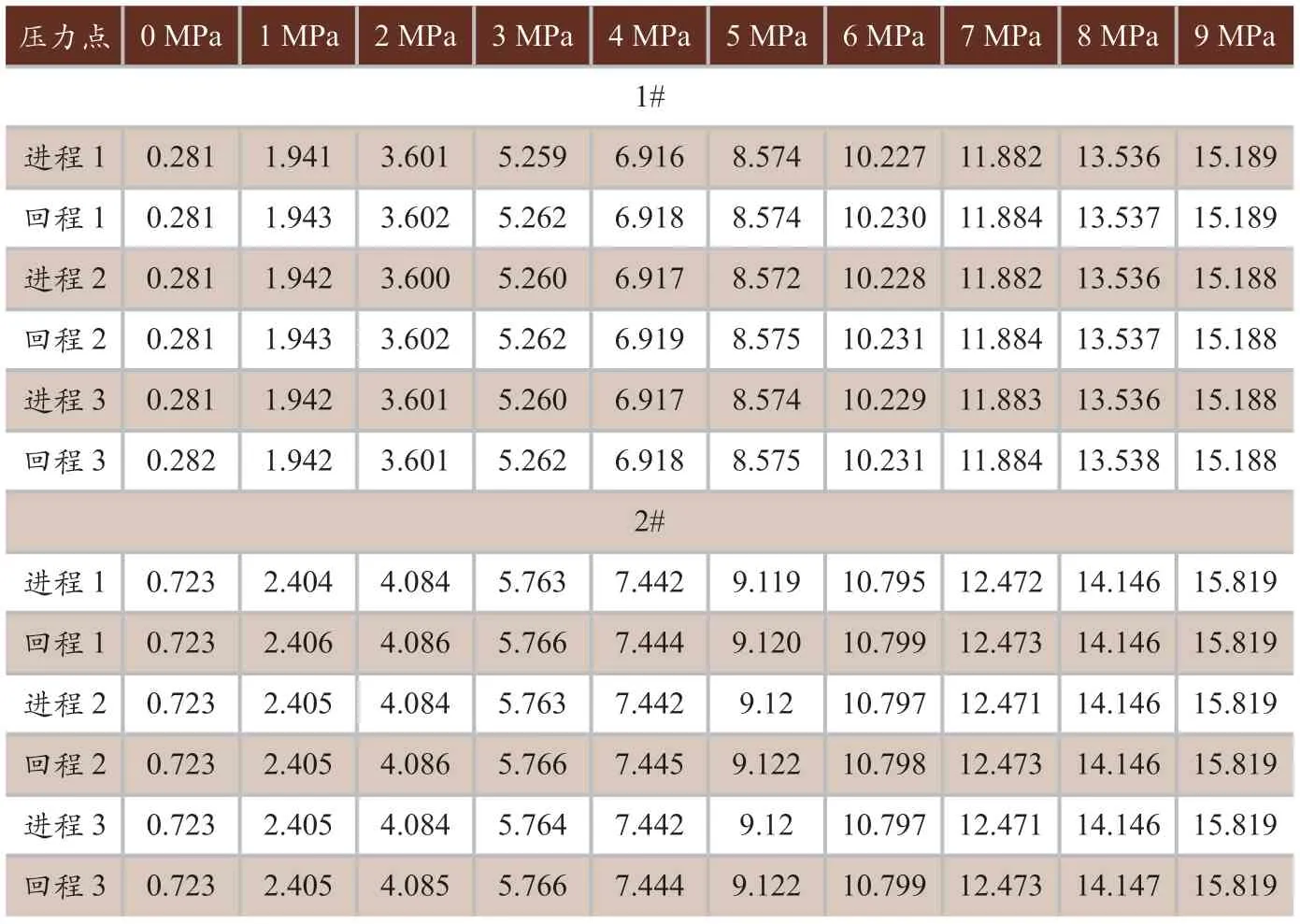

静态性能是表征传感器性能的基本特性之一,直接影响传感器的测量精度。按JJG860—2015《压力传感器(静态)检定规程》对传感器进行了常温20 ℃下的三个进、回程静态性能测试,传感器激励电压为10 VDC,测试结果如表1所示。本文采用最小二乘法进行静态测试数据的计算处理,根据JJG860—2015 的规定,分别计算压力传感器的重复性(ξR)、迟滞(ξH)、线性(ξL)和精度(基本误差A),计算结果如表2所示。

传感器的重复性表示为其随机误差的极限,计算方法如下:

其中,s为传感器在整个测量范围内的标准偏差;yFS为传感器的满量程输出值。

传感器的迟滞表示为在相同压力点下的某一个进、回程循环输出的差值,计算方法如下:

其中,|ΔyH|max为传感器在同一压力点进程输出值的算术平均值与回程输出值的算术平均值之差的绝对最大值。

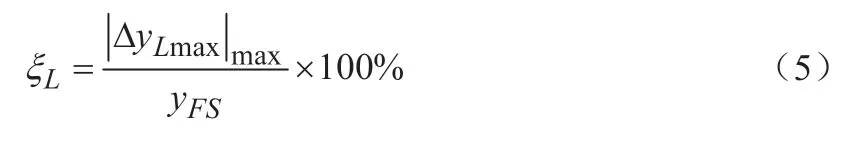

传感器的线性计算方法如下:

其中,ΔyLmax为传感器压力点输出值的算术平均值与选定工作直线的最大偏差。

传感器的精度采用最小二乘直线为工作直线,计算方法如下:

其中,ξLH为最小二乘法直线的系统误差;|ΔyLH|max为传感器各压力点进程输出值的算术平均值和回程输出值的算术平均值,分别与最小二乘法直线之间的绝对最大差值。

如果弹性元件表面抛光处理后存在较多和较大的坑点,表面抛光质量差,会影响薄膜与弹性元件表面的结合力以及内应力的分布,从而导致传感器的输出不稳定,甚至呈现出不规律性变化。从表1中可知,传感器的静态性能测试数据随压力变化呈现出线性规律变化,每个进程和回程的压力零点输出重复性好,表明芯片沉积的薄膜在弹性元件表面的粘附力良好,界面结合牢固。同时,从静态性能测试数据处理结果得到的迟滞和重复性结果可知,传感器具有较小的迟滞特性和良好的重复性,如表2所示,也证明了薄膜与弹性元件表面的结合牢固,粘附力强,弹性元件表面抛光质量良好。传感器非线性为0.045%,大于理论计算的结果0.006%,与实际非线性预期相符。由于较小的迟滞和良好的重复性,传感器的精度最高达到了0.055%,实现高精度压力测量目的。

表1 常温20 ℃静态性能测试数据(单位:mV)

表2 静态数据计算处理结果

2.2 温度性能

芯片是由17-4PH 材料、SiO2绝缘薄膜、NiCr 应变功能薄膜等组成,由于不同材料之间的热膨胀系数、力学特性、薄膜结构等不同,在高低温环境下会导致内应力产生和物理性能变化等,最终表现在传感器的输出随温度变化发生漂移,包括热零点漂移和热灵敏度漂移。传感器在温度作用下,输出漂移越大,测量误差越大,说明温度性能越差。因此,需要对传感器的温度性能进行测试,以了解芯片的温度特性。分别测试了传感器在低温-40 ℃、常温20 ℃和高温120 ℃下的零点输出和满度输出,测试结果如表3所示。

表3 温度漂移测试数据(10 VDC 供电)

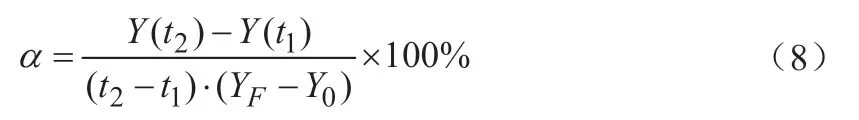

利用热零点漂移计算公式:

其中,α为传感器热零点漂移;Y(t2)为分别在-40 ℃或120 ℃时的零点输出值;Y(t1)为常温20 ℃时的零点输出值;t2为分别在-40 ℃或120 ℃时的温度;t1为常温20 ℃时的温度;YF为常温20 ℃下输入压力9 MPa时的满度输出值;Y0为常温20 ℃下输入压力为零时的零点输出值。将表3中的数据代入式(8)计算,可得到传感器在低温-40 ℃和高温120 ℃时的热零点漂移,结果如表4所示。

利用热灵敏度漂移计算公式:

其中,β为热灵敏度漂移;YF(t2)为分别在-40 ℃或120 ℃下输入压力9 Mpa 时的满度输出值。将表3中的数据代入式(9)计算,可得到传感器在低温-40 ℃和高温120 ℃时的热灵敏度漂移,结果如表4所示。

表4 温度漂移计算结果

根据计算得到的热零点漂移和热灵敏度漂移结果均优于典型的薄膜压力传感器温漂指标0.02%FS/℃,传感器的温度性能良好,高低温下的温度测试误差小。

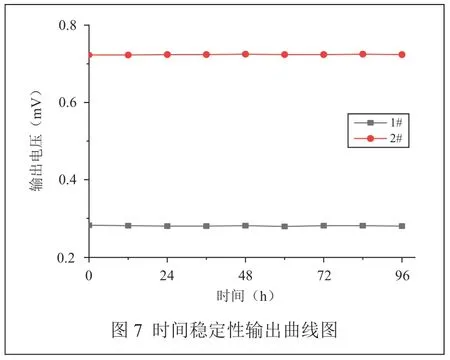

2.3 时间稳定性

零点输出随时间变化的趋势反映了传感器的工作稳定性,是传感器应用的主要指标特性之一。在环境温度保持相对稳定的情况下,如果零点输出随时间呈现出朝一个方向缓慢变化趋势,或呈现出上下波动较大变化情况,则说明传感器的工作稳定性较差,影响传感器的测试准确性,且随着时间的累积,测试误差会越来越大,最终导致传感器失效,严重时,甚至在错误压力信息输入情况下造成装备的损坏。因此,传感器的稳定性是长期可信可靠工作的基本要求。本文中将传感器置于常温20 ℃环境恒温保持,在10 VDC 激励电压下监测传感器的零点输出变化,并每间隔12 h记录一次数据,持续监测96 h,共得到9 组数据。在监测期间,传感器零点输出稳定,未出现大的波动起伏,如图7所示。在记录的所有数据中,零点输出最大起伏变化为0.003 mV,测试误差影响为0.02%FS,几乎可以忽略,证明传感器的长时间工作稳定性良好。

2.4 环境适应性

传感器的工作环境一般比较恶劣,本文中主要针对传感器应用中常见的振动环境进行试验考核。

本文采用典型的振动试验条件,振动频率20~2,000 Hz,振动加速度峰值20 g,试验方向包括三个轴向(分别为X 轴、Y 轴和Z 轴),时间为5 min/每轴向,试验结果如表5所示。

表5 振动试验记录(10 VDC 供电)

由表5可知,传感器在每个轴向振动试验完成后,与试验前的零点输出比较,最大变化为0.02%FS,考虑到测试系统和环境的影响,实际变化可能更小,试验后的输出变化基本可以忽略,说明传感器的振动环境适应性强。而且,试验后持续监测4 h 并再次测试记录了传感器的零点输出,零点输出稳定无变化,证明振动环境不会影响传感器的稳定性。

3 结束语

采用小挠度理论设计了小尺寸压力芯片弹性元件,并利用ANSYS 有限元分析软件进行仿真分析,得到弹性元件的最大应力为252.7 MPa,远小于17-4PH 材料的屈服强度1,180 MPa,压力测量安全性得到保障。通过对研制的芯片进行封装测试,静态精度为0.058%,实现了压力的高精度测量,其在高低温下的零点和满度输出漂移优于薄膜压力传感器典型值0.02%FS/℃的指标,具有较低的温度测试误差,且在长时间的工作情况下,传感器的零点输出波动起伏小,具有良好的环境适应性和稳定性。