不同固化体系环氧树脂固化物的热解特性

2022-12-29唐博徐艳英王静王志

唐博,徐艳英*,王静,王志

(沈阳航空航天大学a.安全工程学院;b.材料科学与工程学院,辽宁 沈阳 110136)

环氧树脂(EP或ER)泛指分子中含有两个或两个以上的环氧基团,以脂肪族、脂环族或芳香族等有机化合物为骨架,通过环氧基团反应形成坚固的热固性高分子环氧低聚物,即环氧树脂与固化剂反应便可形成三维网络状的热固性塑料[1]。环氧树脂固化物的性能取决于所使用的环氧树脂和固化剂的具体组合,不同的固化体系的树脂基体在机械性能、黏附性以及耐热性和耐化学性等均有差异。环氧树脂固化物广泛应用于纤维增强材料、通用胶黏剂、高性能涂料和封装材料等领域[2]。

RICO[3]等研究了聚苯乙烯改性剂与单胺和二胺按不同比例混合而成的环氧体系共混体系的形态结构,考察了改性剂配比、聚合温度和单胺-二胺配比对树脂最终形态结构的影响。董永兵[4]采用相转化法合成了一系列环氧树脂改性水性聚氨酯(WPU)胶黏剂,并制备了改性水性聚氨酯的固化膜。王江[5]研究了双酚AF与BPP用量的变化对氟橡胶的硫化特性、物理性能、抗撕裂、压变和热老化性能的影响。邢素丽[6]利用正丁基缩水甘油醚(BGE)对2-乙基-4-甲基咪唑(EMZ)进行了改性,合成了含有羟基的EMZ固化剂(M-EMZ),采用乳液-溶剂蒸发技术成功制备了M-EMZ固化剂微胶囊。宋金梅[7]采用热重分析仪考察了不同气氛及不同升温速率对废弃碳纤维/环氧树脂复合材料热解的影响。陈松华[8]使用DTG-60(AH)热重分析仪分析了玻璃纤维/环氧树脂泡沫夹层板在不同升温速率和不同氧含量条件下的热分解特性。张忠厚[9]以PEG(聚乙二醇)和IPDI(异佛尔酮二异氰酸酯)为原料合成-NCO封端的PU(聚氨酯)预聚体,再与EP(环氧树脂)反应生成PU接枝EP,作为A组分,然后以胺类固化剂为B组分,制备出无溶剂型双组分EP/PU胶黏剂。乔琨[10]将环氧树脂基碳纤维复合材料置于紫外灯光源下进行人工加速老化试验,用以探究长周期紫外老化对环氧树脂基复合材料力学性能的影响。杨涛[11]针对车用胶黏剂国内外研究现状,采用咪唑类固化剂与聚氨酯发生封端作用能够重新释放咪唑与环氧树脂起固化反应,实现聚氨酯对环氧树脂的改性。杨小军[12]通过黏度和力学性能测试、示差扫描量热分析及扫描电镜观测研究了CYDAD-1环氧树脂体系的工艺操作性和固化反应特性、浇铸体的性能及其以玻璃纤维为增强材料采用真空灌注工艺制备的复合材料的性能。赵伟超[13]以低黏度和多功能性的EP为基体、复配型脂环族胺类为固化剂,在目前商用EP(环氧树脂)/固化剂体系的基本性能试验研究基础上,优选出适合无人机机体结构制造用的手糊/液体成型树脂体系。综上,与环氧树脂相关的研究主要涉及各类固化剂的改性、环氧树脂复合材料的热稳定性及热解特性,对不同固化体系的环氧树脂固化物热解特性的对比研究较少。环氧树脂固化剂按反应机理可分为加成型固化剂(多元胺和有机酸酐)、催化型固化剂(阴离子聚合固化剂和阳离子聚合固化剂)、缩聚交联型固化剂(合成树脂类)和自由基引发剂。多元胺类固化剂属于加成型固化剂,通过伯胺或仲胺与环氧基团交联反应;咪唑类固化剂属于阴离子催化型固化剂,咪唑分子上仲胺的活泼氢与环氧基加成生成加合物,接着咪唑分子上叔氮原子打开环氧基引发阴离子聚合反应。所选固化剂均可在中温条件下(80~120 ℃)固化,均可作为胶黏剂用于制造纤维增强复合材料[14]。

本文选取了3种胺类固化剂和1种咪唑类固化剂制备环氧树脂固化物,采用DTG-60(AH)热重分析仪研究不同固化体系下环氧树脂固化物在氮气气氛下的热分解行为及热解动力学,分析不同固化体系对固化物热稳定性的影响,并估算热老化寿命。

1 实验部分

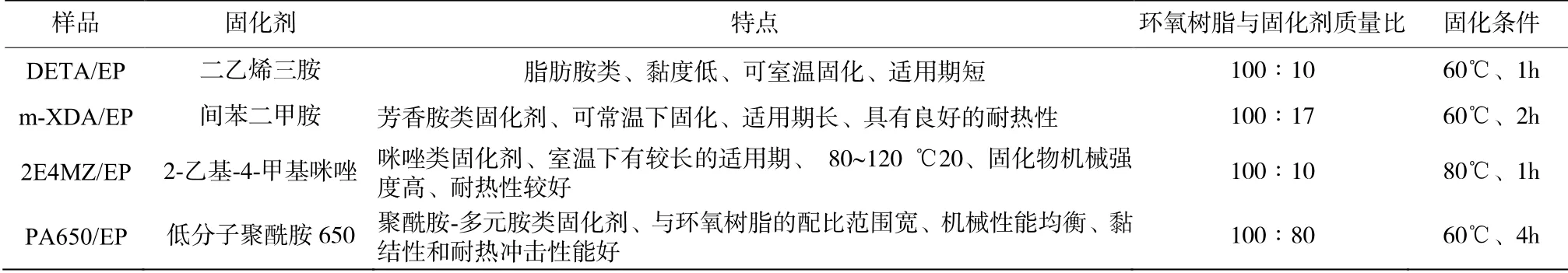

环氧树脂固化剂选用上海麦克林生化有限公司生产的二乙烯三胺(DETA)、康迪斯化工(湖北)有限公司生产的间苯二甲胺(m-XDA)、定远县丹宝树脂有限公司生产的低分子聚酰胺650(PA650)和日本四国化成工业株式会社生产的2-乙基-4-甲基咪唑(2E4MZ),分别与南通星辰合成材料有限公司生产的WSR618(E-51)双酚A型环氧树脂按照标准配比[10]进行固化,制备环氧树脂固化物样品DETA/EP、m-XDA/EP、2E4MZ/EP、PA650/EP。固化剂特性及样品固化条件如表1所示。

表1 固化剂特性及固化条件

将环氧树脂固化物磨成粉末状样品,称取 3~5 mg,使用DTG-60(AH)型热重-差热同步分析仪研究样品在不同升温速率下的热分解特性。实验温度为40~800 ℃,升温速率分别为10、20、30、40 ℃·min-1,实验气氛为氮气。在相同的试验条件下,同种工况的实验重复3次。

2 结果与讨论

2.1 TG分析

图1为4种环氧树脂固化物在不同升温速率下的TG-DTG曲线。DTG曲线是TG曲线对温度或时间求微分的一阶微商热重分析曲线,物理意义表示失重速率与温度或时间的关系。DTG曲线峰值指示质量发生变化,峰的面积与试样的质量变化成正比,DTG曲线峰与TG曲线拐点相对应,为最大失重速率,DTG曲线峰数目与TG曲线台阶数相等[15]。从图1(a)、图1(b)、图1(c)的DTG曲线可以看出,DETA/EP、m-XDA/EP和2E4MZ/EP固化体系的环氧树脂固化物在不同升温速率下DTG曲线均出现2个明显的峰,对应2个热分解阶段;图1(d)中,PA650/EP的树脂基体10℃·min-1的升温速率下DTG曲线为双峰,但随着升温速率的增加,在两个曲线峰之间逐渐生成了一个峰,即由2阶段热解转变为3阶段热解,并且各样品在40~800 ℃的升温过程中热解较完全,灰分残留均小于0.5%。图2(a)为各样品在不同升温速率下的起始热解温度Ti变化曲线(各样品起始热解温度Ti为材料热失重达到5%时的温度[15]),从图2(a)中可以看出,2E4MZ/EP固化物的起始热解温度明显高于其他3种样品,平均温差达到45℃;图2(b)为不同升温速率下最大热失重速率温度Tp变化曲线。从 图2(b)中可见,2E4MZ/EP固化物在最大热失重速率时的温度同样高于其他3种树脂基体,平均温差可达69℃。图2中m-XDA/EP固化物的起始热分解温度最低,但最大热失重速率温度略高于DETA/EP、PA650/EP,后两种固化物的起始热解温度及最大热失重速率温度都较为相近。表2给出了4种环氧树脂固化物在不同升温速率(β)下各热解阶段的热失重率(Δα)及温度范围。由表2可知,随着升温速率的提高,各样品在第一热解阶段的失重比率均有所上升,其中DETA/EP、m-XDA/EP和2E4MZ/EP固化物在升温速率从10℃·min-1升至40 ℃·min-1时,第一阶段失重率上升了约22%,PA650/EP固化物在此过程中第一阶段失重率上升约8%,第二阶段热失重相应减少,第三热解阶段热失重几乎没有变化,这说明升温速率的变化对该样品的热失重影响较小。

图1 不同固化体系环氧树脂固化物的TG-DTG曲线

图2 不同升温速率下起始热解温度和最大热失重速率温度

对比表2各样品在各热分解阶段的温度范围,DETA/EP、m-XDA/EP、PA650/EP、2E4MZ/EP 4种固化物在第一热解阶段温度区间的跨度分别为117~148℃、129~141℃、125~131℃、82~116℃;在整个热解过程中的温度区间的跨度分别为349~454℃、358~466℃、375~460 ℃、312~370℃,以上数据表明2E4MZ/EP固化物在第一热解阶段和整个热解过程中的热失重温度区间最窄,即该固化物虽然起始热解温度最高,但当热解反应开始后会在较窄的温区内热解完毕,同时结合图2各样品的DTG峰值可见,2E4MZ/EP的DTG曲线的特点为热失重温度区间窄,曲线峰形更尖锐,DTG值最低。

表2 不同升温速率下的TG-DTG数据

2.2 热解动力学分析

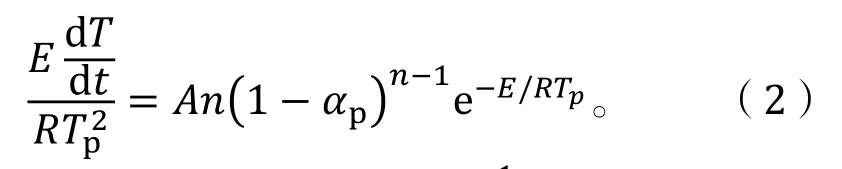

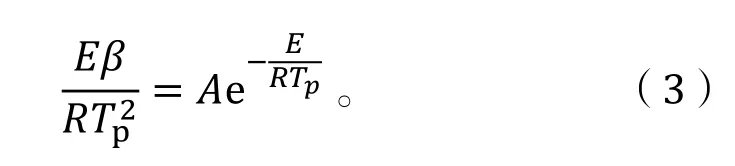

采用Kissinger[16]法对4种环氧树脂固化物进行热解动力学分析。

对方程两边微分后,当T=Tp时,从=0,可得式(2):

对方程(3)两边取对数,得方程(4),也即Kissinger方程。

式中:α—转化率;

β—升温速率;

Ek—表观活化能;

Ak—指前因子;

n—反应级数。

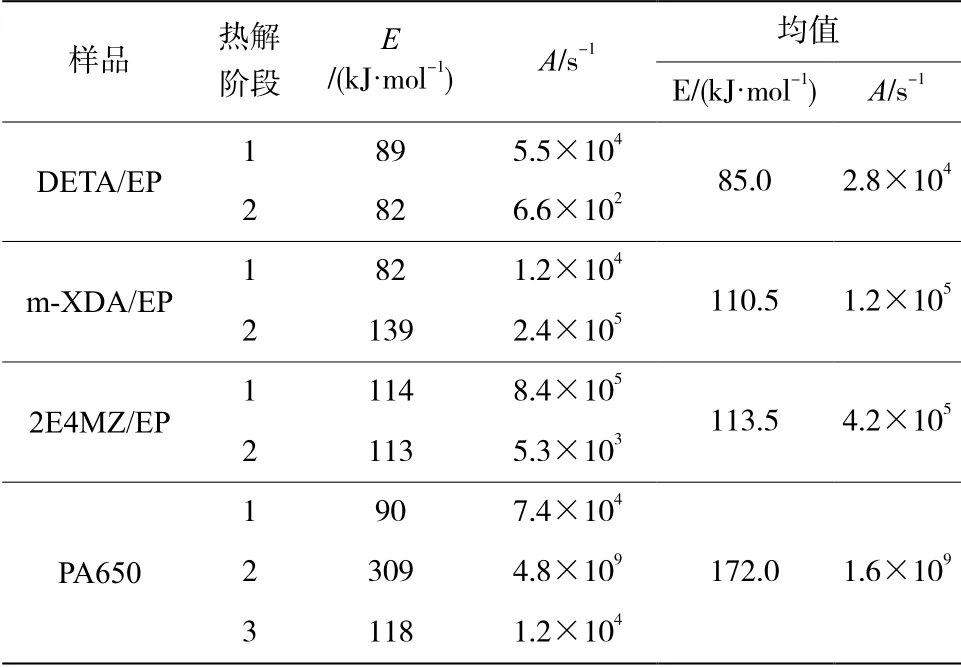

表3为不同固化体系环氧树脂固化物在各热解阶段达到最大热解速率时的温度。根据表3中的Tp值,由ln对作图,便可得到一条直线,从直线斜率求Ek,从截距求Ak。

表3 不同固化体系环氧树脂固化物最大热解速率时的温度

表4 Kissinger法计算环氧树脂固化物热解动力学参数

图3 环氧树脂固化物热解的ln与关系曲线

由表4可见,不同固化体系的环氧树脂固化物在各热解阶段表观活化能的升降趋势各不相同。DETA/EP和2E4MZ/EP固化物在第一热解阶段的表观活化能稍高于第二热解阶段;m-XDA/EP固化物在第二热解阶段的表观活化能大于第一阶段;PA650/EP固化物的表观活化能随温度的升高呈现先增长后降低的趋势。在4种环氧树脂固化物中,2E4MZ/EP固化物在第一热解阶段的表观活化能值最高,这也表明了该样品在开始时的热解反应相对较难触发,导致初始热解温度较高。PA650/EP固化物在第一热解阶段表观活化能同DETA/EP、m-XDA/EP固化物较为相近,三者的初始热解温度同样相差不大,但因PA650/EP固化物在第二热解阶段的表观活化能值较高,使得其表观活化能均值最高。PA650/EP固化物在第二热解阶段的失重比第一阶段慢且趋于平稳,这是由于其在较高温度下主体结构裂解后生成的碎片、片段部分重新结合或形成稠环,减少了裂解产物的释放,因此表现第二热解阶段表观活化能的升高[17]。

2.3 热老化寿命计算

2.3.1 反应级数

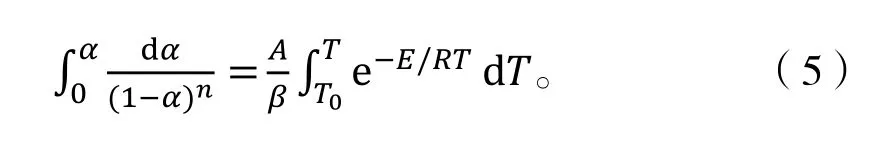

采用Coast-Redfern方法计算反应级数[18]:

当n=1时,经分离变量并两边取对数得到:

当n≠1时:

根据图2中的TG数据,在某一失重阶段取一系列转化率α及所对应的温度T,代入式(6)、式(7)中,分别以对1/T作图,并对曲线进行线性回归,反应级数n在0~2区间上以步长0.1改变,将原始数据代入方程。判断最适合反应级数n的依据为:回归方程计算结果的线性相关系数大于0.99[19]。表5为不同固化体系环氧树脂固化物的热解反应级数。

表5 环氧树脂固化物热解反应级数

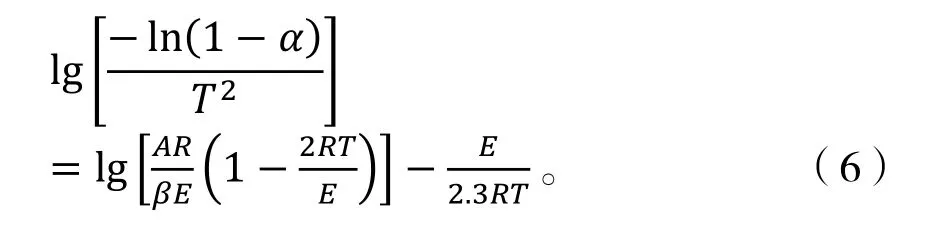

2.3.2 环氧树脂固化物热老化寿命

材料在高温下逐渐老化,性能下降,主要是因为发生了热分解反应。聚合物的热解是材料在高温下惰性气氛或真空中进行的化学热降解和化学热分解过程[20]。热降解是材料受热后结构组中少数化学键发生断裂,结构和性能只有微小变化;热分解是在更高温度下化学键发生全面断裂,并伴随着气体挥发物、液体(焦油)和碳化残渣的生成,材料物理形态和化学性质也发生显著改变,这两个过程连续进行,没有明显界限[21]。当产生初步热降解时,环氧树脂复合材料的物理性能就会发生较大变化,影响材料的使用寿命。热老化寿命同样是反应动力学的问题,以环氧树脂固化物失重5%作为材料的寿终指数,根据热分解动力学参数可以估算任意温度下的半衰期t1/2、热老化寿命tf和任意老化寿命下的极限使用温度,tf为失重达5%所需的时间[22]。

式中,k=Ae-E/RT。表4中列出了各树脂基体第一热解阶段的E、A值,表5中n取树脂基体在各升温速率下第一热解阶段的值。式(8)至式(11)中代入上述热力学分析得到的表观活化能E、表观指前因子A和反应级数n进行计算,可以预测不同固化体系环氧树脂固化物在不同温度下的半衰期t1/2和热老化寿命tf,结果如表6所示。表6反映出环氧树脂固化物的确具有优良的耐热老化性能,这是材料特有的性质。当温度从100℃升至200℃,随着温度的升高,各环氧树脂固化物的热老化寿命降低,各环氧树脂固化物中耐热老化性最强的是PA650/EP。4种固化体系的环氧树脂固化物的耐热老化性能由强到弱排序为PA650/EP、2E4MZ/EP、m-XDA/EP、DETA/EP。

表6 各固化体系环氧树脂固化物的t1/2和t f值

3 结论

分别对二乙烯三胺、间苯二甲胺、低分子聚酰胺650、2-乙基-4-甲基咪唑4种固化剂制备的环氧树脂固化物进行热分析,在不同的升温速率下研究环氧树脂固化物的热解特性。根据热分解实验数据绘制TG-DTG曲线图,采用Kissinger法计算了材料的热解动力学参数并且利用热解参数计算了4种环氧树脂固化物在氮气气氛下的热老化寿命,通过综合分析得出以下结论:1)在整个热分解过程中,DETA/EP、m-XDA/EP、2E4MZ/EP体系的环氧树脂固化物表现为二阶段热解,PA650/EP体系的固化物随升温速率的升高逐渐由二阶段热解过渡为三阶段热解。2)2E4MZ/EP固化物的起始热解温度明显高于其他3种样品,平均温差为45℃;DETA/EP和m-XDA/EP、PA650/EP在10~40℃·min-1的升温速率下,热解起始温度相近,分别为271~299℃、263~296℃、269~301℃;2E4MZ/EP固化物热释放速率峰值温度同样高于其他3种样品,平均温差达到69℃。当实验温度超过各类固化物的起始热解温度后,相比其他3种固化体系,2E4MZ/EP固化物在第一热解阶段和整个热解过程中的热失重温度区间最窄,即该固化物虽然起始热解温度最高,但当热解反应开始后会在较窄的温区内热解完毕,同时结合图2各样品的DTG峰值可见,2E4MZ/EP的DTG曲线的特点为热失重温度区间窄,曲线峰形更尖锐,DTG值最低。PA650/EP固化物在升温速率从10℃·min-1升至40℃·min-1时,各热解阶段的热失重率较其他3种体系的固化物随升温速率的变化更小,表明该固化物的热失重率受升温速率的影响较小。3)采用Kissinger法计算得到了4种环氧树脂固化物在不同热分解阶段的表观活化能和表观指前因子。通过Coast-Redfern方法确定了各固化物的反应级数。4种固化物的耐热老化性能在100~200℃范围内由强到弱排序为PA650/EP、2E4MZ/EP、m-XDA/EP、DETA/EP。