气瓶内壁化学镀层性能评价研究

2022-12-29张永峰刘鹏森武春学

张永峰,刘鹏森,武春学,刘 博

[1.洛阳双瑞特种装备有限公司,河南 洛阳 471000; 2.中船重工(邯郸)派瑞特种气体有限公司,河北 邯郸 057550]

高纯气体气瓶主要用于储运高纯电子工业气体,由于气体纯度高,因此对气瓶内表面的洁净度要求严格。现阶段主要采用内壁研磨清洗等处理方法提高气瓶洁净度,但当介质为腐蚀性气体时,现有高纯气瓶已无法满足要求,需采用内表面强化措施来提高气瓶内部耐蚀能力。内表面强化处理方法中,化学镀镍磷合金因与基体结合力强、耐蚀性好、对工件形状要求较低等特点,成为气瓶内表面强化的首选。

化学镀是在无外加电源的情况下,在活化表面沉积一个化学镀层的过程。因为化学镀要求镀件表面要有催化活性,所以化学镀也叫“自催化镀”。其基本过程为:在没有施加外来电流的情况下,采用适当的还原剂,金属离子在其水溶液中被还原剂还原,生成沉淀,并在固态基材表面上形成覆膜[1]。化学镀以其优越的工艺特点决定了它必将得到迅速发展,现阶段,化学镀非晶态Ni-P合金镀层由于具有独特的物理、化学和机械性能,在各行各业中得到了广泛的应用[2]。

高纯气瓶在使用过程中主要承受因内部充放气而产生的交变载荷的作用,因此,进行镀层质量评价时,不仅应对镀层的耐蚀性进行考核,同时还应考核镀层的附着强度与抗疲劳性能。本文从附着强度、耐蚀性及抗疲劳性能等方面考核化学镀层的性能,确定了内壁化学镀层的优异性能,为后期高纯气瓶化学镀提供技术支持。

1 试验步骤及方案

对气瓶和同炉试样环上制取的小样按照图1所示工艺流程进行内壁化学镀处理,化学镀处理时气瓶与小样在同一槽液中进行,小样与气瓶其余工艺参数完全一致。在化学镀后,按照相关标准对小样进行附着强度、耐蚀性及抗疲劳性能等方面的测试,确定镀层相关性能。

图1 化学镀工艺流程Fig.1 Chemical coating process flow

2 镀层附着强度评价研究

镀层附着强度是指镀层与基体之间的粘附强度。镀层附着强度不合格会导致在充放气过程中镀层脱落,进而使气瓶内部耐蚀性下降。本文采用两种不同方法评价镀层附着强度,研究确定其附着强度是否满足使用要求。

2.1 定量检测法

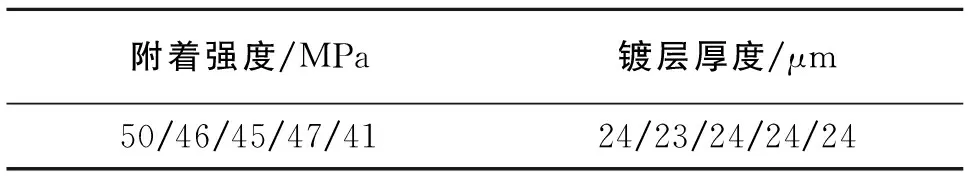

为定量测量镀层与基体的附着强度,选用GB/T 5210—2006《色漆和清漆拉开法附着力试验》对镀层附着强度进行检测,并采用金相法对该附着强度下的镀层厚度进行测量,结果见表1。由表1可看出,镀层的附着强度值均大于40 MPa,远高于油漆涂料的表面附着强度指标(5 MPa),故认为镀层附着强度满足气瓶使用要求。

表1 镀层附着强度、镀层厚度检测结果Table 1 Test results of coating adhesion strength and coating thickness

2.2 定性检测法

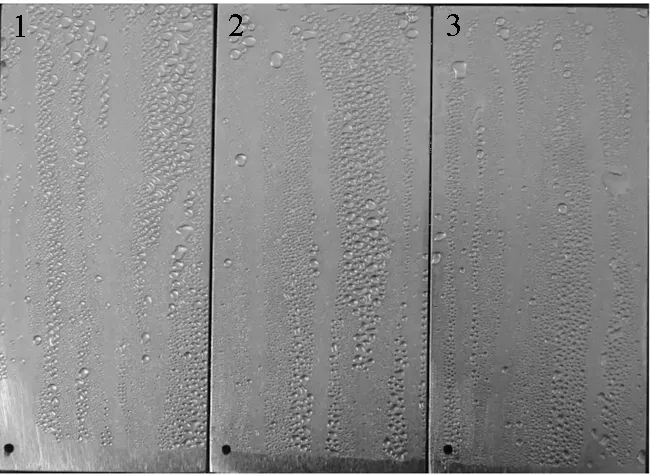

气瓶在充放气过程中,其所受应力为交变载荷,要求镀层具有一定的延展性,为此,选用GB/T 5270—2005《金属基体上的金属覆盖层电沉积和化学沉积层附着强度试验方法评述》中弯曲试验法对镀层附着强度进行定性检测。具体方法为:将带镀层的试样沿两边不断弯曲,直至试样弯断为止。观察断面位置处镀层是否剥落,确定镀层附着强度。检测结果见图2、图3。

图2 化学镀弯曲试样Fig.2 Bending specimen of chemical coating

图3 化学镀试样弯断后Fig.3 After the chemical coating sample is bent

对比试验前后试样照片,可看出镀层具有较好的延展性,试样弯断后,断口部位镀层未出现剥落、开裂等现象,表明镀层延展性符合要求、镀层与基体之间的附着强度较好,在气瓶充放气过程中镀层不会剥落。

3 镀层耐蚀性评价研究

3.1 腐蚀电位

为确定镀层的耐蚀性,对化学镀层和基体进行腐蚀电位测试[3],确定两种状态下试样的腐蚀电位,对比确定镀层的耐蚀性。试验前将测量导线连接在试样上,密封导线连接处。

腐蚀电位测量在3.5%(质量分数)的氯化钠水溶液中进行,pH为6.5~7.2,参比电极为饱和甘汞电极,测量仪器为Victor VC 980 2 A万用表,试验温度为室温 (25±2)℃,每天测量1次。以每组3件试样的腐蚀电位的均值作为该组试样的腐蚀电位值,结果如图4所示。

图4 腐蚀电位检测结果Fig.4 Corrosion potential test results

由图4可看出,基体材料的腐蚀电位为-723 mV,而镀层试样的腐蚀电位为-402 mV,镀层试样的腐蚀电位显著高于基体材料,表明镀层材料的耐蚀性较基体材料大幅提升。

3.2 盐雾试验

HB/Z 5071—2004《化学镀镍工艺及质量检验》中明确规定,化学镀层应进行48 h盐雾试验,考核镀层耐蚀性。试验溶液为(50±5) g/L的NaCl水溶液,要求在80 cm2面积上盐雾沉降量1~2 mL/h,溶液pH值为6.5~7.2,试验温度为(35±2)℃,连续喷雾,观察试样在360 h中性盐雾腐蚀试验各阶段的外观变化。

由图5、图6可看出,经48 h中性盐雾试验后,镀层表面无锈蚀,表明镀层质量符合标准要求。

图5 盐雾试验前试样照片Fig.5 Photo of sample before salt spray test

图6 48 h盐雾试验后试样照片Fig.6 Photo of sample after 48 h salt spray test

4 镀层抗疲劳性能评价研究

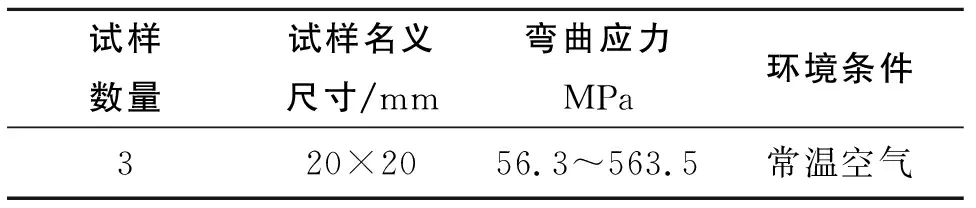

因气瓶在使用过程中主要受疲劳载荷影响,为保证气瓶全寿命周期内的耐蚀性,应对带镀层试样进行常温四点弯疲劳试验,确定镀层的抗疲劳性能是否满足要求。

表2 疲劳试样参数Table 2 Parameters of fatigue specimens

采用载荷控制的模式进行疲劳试验,载荷的应力比为R=0.05,试验频率0.25 Hz(15次/min),当试样断裂或循环寿命Nf达到15 000次时停止试验[4],记录试样表面镀层是否开裂。

下压辊跨距为100 mm,上压辊跨距为30 mm,根据材料力学四点弯曲应力计算公式(1)来计算压缩载荷。

(1)

式中,σ为弯曲强度,b为试样宽度,h为试样厚度,l为下压辊跨距。

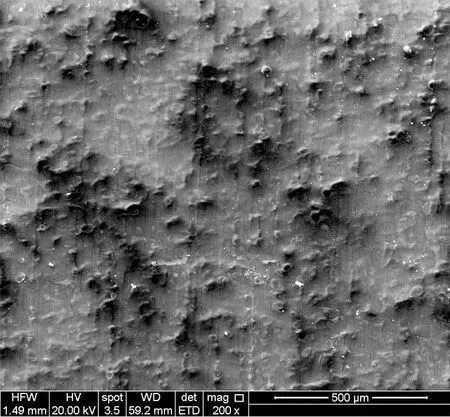

3个试样经历15 000次疲劳测试后,肉眼观察镀层无损伤,采用扫描电镜观察试样表面,表面无疲劳造成的裂纹损伤。试样疲劳试验图如图7,扫描电镜图如图8。

图7 疲劳试验图Fig.7 Fatigue test diagram

图8 表面镀层扫描电镜图Fig.8 SEM of surface coating

5 结 论

1. 化学镀层与基体之间的附着强度和延展性良好,附着强度满足要求。

2. 化学镀层的耐蚀性较基体而言得到大幅改善,且镀层耐蚀性符合相关标准要求。

3. 镀层的抗疲劳性能优异,疲劳试验后镀层表面无疲劳试验产生的裂纹。

综上所述,化学镀层附着强度高,耐蚀性好,且抗疲劳性能优异,故化学镀技术可用于提高高纯气体气瓶产品的耐蚀能力。