环保绝缘气体C4F7N气相催化制备工艺进展

2022-12-29任章顺王泉高李超楠袁胜芳张金彪

任章顺,王泉高,李超楠,袁胜芳,张金彪

(昊华气体有限公司,河南 洛阳 471000)

0 引 言

由于六氟化硫(SF6)化学性质稳定、绝缘和灭弧性能优良,因此广泛用作断路器、气体绝缘金属封闭开关设备(GIS)和气体绝缘输电线路(GIL)等电网中输变电设备的绝缘和灭弧介质,我国电网领域SF6年用量超8000 t,其中约80%用于高压/特高压输配电设备。然而SF6温室效应潜在值(GWP)是CO2的23 500倍,在大气中的存活寿命为3200 a。上世纪90年代,SF6被列为6种限制排放的温室气体之一,相关行业被要求在对SF6的使用中采用相应的管制措施。到目前为止,大气中SF6气体的含量每年以8.7%的速度增长,过去5 a中SF6在全球大气中的含量增长了20%。

能源活动中二氧化碳排放量占总碳排放量的80%以上,伴随“双碳”目标的提出,电力行业作为能源活动中最重要的部分必须承担起缩减碳排放的重任,减少SF6气体的使用或采用无SF6的环保绝缘气体的输变电设备已是大势所趋,国内SF6替代气体及其设备开发已是迫在眉睫。

在过去几十年,国内外对SF6替代气体进行了广泛地研究。目前,研究最多的替代气体有3类:第1类是常规气体,如空气、CO2、N2等;第2类是含SF6的混合气体,如SF6与空气、CO2、N2以及全氟烃类(如CF4)的混合气体;第3类是不含SF6的完全替代气体。如CF3I、全氟烃类(如c-C4F8、C3F8、C2F6)等[1-2]。选择SF6的替代气体时,需要综合考虑电气强度、温室效应指数(GWP)和液化温度指标,全氟异丁腈(C4F7N)具有电绝缘特性优异及环保性能好等特点,其GWP值仅为2210,有望作为SF6替代气体使用。

1 全氟异丁腈的应用进展

美国3M公司首先对全氟异丁腈气体[2-3]进行了大量测试,由于全氟异丁腈液化温度较高(-4.7℃),需与CO2气体混合使用,称为g3,取自“绿色、气体、电网”的英文。通过测试发现CO2比例不同时g3气体的绝缘性能为SF6的85%~100%,其灭弧性能与SF6相近,且g3的GWP值仅为SF6的2%。

国外GE、Alstom等公司先后开发了基于全氟异丁腈的一系列环保型替代产品。国内对新型绝缘气体研究的起步较晚,我国于2017年成立攻关团队,由国家电网、中国电科院牵头先后承担了国家重点研发计划项目、智能电网技术与装备项目“环保型管道输电关键技术”研究、国家重点研发计划项目科技助力经济2020专项“环保型低压开关设备研发与示范应用”等项目,历经多年攻关,突破了全氟异丁腈的国产化生产技术,成功实现了对其的批量制备,并先后研制出世界首台C4混合气体绝缘的特高压环保GIL样机和12 kV环保环网柜等产品。此外,南方电网、西开集团等国内多家电力设备企业均立项开展了基于全氟异丁腈/CO2混合气体的产品开发,达到国际领先水平,相关的研究成果已列入国家能源学会《电力行业SF6替代技术研究报告》以及国家科技部制定的“《碳中和技术发展路线图》非二氧化碳温室气体减排技术路线”。表1为国内外全氟异丁腈气体绝缘产品开发现状。

表1 国内外全氟异丁腈气体绝缘产品开发现状Table 1 Development status of perfluoroisobutyro-nitrile gas insulation products at home and abroad

2 全氟异丁腈的气相催化制备进展

2017年前,国内市场仅有美国3M公司提供全氟异丁腈产品,产品价格昂贵,供应量有限,严重制约了我国环保绝缘产品的开发进程。随着近几年国内电力、化工企业的联合技术攻关,极大地推动了全氟异丁腈的国产化进程。目前国内北京宇极、昊华气体(原黎明化工研究院气体业务)等公司均实现了全氟异丁腈商品化。由于目前未对全氟异丁腈大规模的应用与生产,其价格仍然较高(约400万元/t),与SF6(约5万元/t)相比,极大限制了其推广进程。全氟异丁腈的生产方法主要有电解氟化等[4],使用高效、低成本的合成工艺是全氟异丁腈工业化生产的必然趋势。

气相催化法由于原子经济性、反应高效性等特点是工业化制备最优选工艺,目前气相催化法在全氟异丁腈制备工艺中的应用如下所述。

2.1 以碳酰氟为原料的气相催化加成法

以碳酰氟为原料的气相催化加成法是以碳酰氟与六氟丙烯为原料,在碱金属氟化物催化下制备全氟异丁酰氟,再与氨气或氨基钠等氨基化试剂反应制备七氟异丁酰胺,经脱水剂脱水后制备全氟异丁腈。

全氟异丁腈制备的关键中间体七氟异丁酰氟的制备采用气相催化工艺。MARCO Galimberti等[5]以六氟丙烯为原料,使用氟化铯负载于氟化钠,固载于管式反应器中,在200℃下使用氦气进行预活化,然后在190℃下分别以1.75 L/h的速度通入六氟丙烯和以2 L/h的速度通入碳酰氟气体,通过GC和IR分析管式反应器出口气相组分,当达到稳定后,在-196℃低温下收集七氟异丁酰氟,收率可达95%,反应式如式(1)。

(1)

权恒道等[6]采用碳酰氟气相催化合成工艺实现了全氟异丁腈的合成,主要步骤为:1. 在内径1/2 in (注:1 in=25.4 mm)、长30 cm的因康合金制的管式反应器中装填10 mL 20%的CsF/C催化剂,在反应温度为160℃下,碳酰氟与六氟丙烯的摩尔比为3∶1,接触时间为0.25 s,反应压力为0.1 MPa,经聚四氟乙烯材质的取样袋收集产品七氟异丁酰氟;2. 在1 L、316材质的高压釜中,抽真空后,在-40℃、搅拌条件下时,快速通入制备的0.5 mol的七氟异丁酰氟和1.5 mol的甲胺 (CH3NH2),温度15℃,反应5 h。反应结束后,再加入2.5 mol五氧化二磷,抽真空后,升温至180℃,反应时间6 h,收集到全氟异丁腈82.1 g,纯度为99.8% (GC分析),全氟异丁腈的产率为84.0%,如式(2)。

(2)

以碳酰氟为原料的气相催化加成法具有转化率高、选择性好的优势,但其关键原材料碳酰氟毒性较大、价格昂贵(50~100万元/t),若能解决碳酰氟的的成本问题,将有助于进一步降低全氟异丁腈生产成本。

2.2 以全氟烯烃为原料的气相催化裂解法

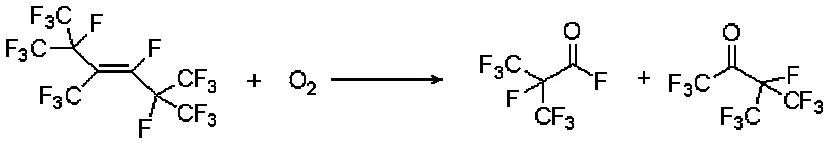

以全氟烯烃为原料的气相催化裂解法是以全氟烯烃为原料,在催化剂的作用下与氧气发生反应直接裂解制备全氟异丁酰氟,再经连续的胺基化反应和脱水反应制备全氟异丁腈。

孙强等[7]将氧气和不对称全氟烯烃混合反应生成2种酰氟气体或者生成全氟酮气体和酰氟气体;再分离出七氟异丁酰氟气体与氨气反应生成七氟异丁酰胺,再经过脱水剂脱水或催化剂催化脱水转化为全氟异丁腈。主要步骤为:1. 长为80 cm,管径1 in,反应温度170℃,以活性炭负载的10%氧化银作为催化剂,催化剂填充比例为75%的管式反应器中,将O2和六氟丙烯二聚体按照摩尔比1∶1通入,反应压力为0.3 MPa,反应时间为60 s,经检测产物中全氟异丁酰氟占32.7%、三氟乙酰氟占35.9%;2. 将分离所得的全氟异丁酰氟和液氨以1∶1.2的摩尔比投料至第一釜式反应器,反应温度为10℃,反应压力为1 MPa,保持0.5 h,将所得产品转移至第二釜式反应器,加入等当量的三氟乙酸酐作为脱水剂,在反应温度为0℃反应1 h后,收集气体,经精馏塔提纯得到全氟异丁腈,其纯度为99.3%,反应总产率为80.3%,如式(3)。

(3)

汤峤永等[8]采用六氟丙烯三聚体为原料,预活化后在负载型离子氟化物催化下与氧气在催化剂条件下进行裂解反应,分离得到全氟异丁酰氟,再经连续的胺基化反应和脱水反应得到全氟异丁腈。具体步骤如下:六氟丙烯三聚体裂解:1. 预活化:具体包括将六氟丙烯三聚体通入220℃的填充有预活化载体的反应器中活化1 h;所述预活化载体的活性成分为四(五氟苯基)硼酸盐和Al(CF2H)3按照质量比1∶5的混合物,预活化载体的载体为B2O3,负载量为20%。裂解炉中添满负载量为10%的CsF/活性炭催化剂,加热到600℃,氧气和活化后的六氟丙烯三聚体按摩尔比10∶1通入炉内,常压反应,产物为53.44%全氟五碳酮,43.56%全氟异丁酰氟;2. 将所得的21.6 g全氟异丁酰氟、17 g液氨投入反应釜内,开启搅拌,搅拌转速为200 r/min,反应釜温度为20℃,反应压力为1.013 25 MPa,保持10 h,然后向其中加入20 g五氧化二磷,20 g三氯氧磷,反应6 h,降温至0℃。反应结束后,气体在-10℃下冷冻收集液相产物18.2 g。经气相色谱检测全氟异丁腈产品纯度99.1%,产品转化率93.3%,产品选择性99%,反应式如式(4)。

(4)

以全氟烯烃为原料的气相催化裂解法具有连续流反应效率高的优点,但裂解过程组分较多,会同时联产全氟酮等其它含氟产品,若能有效利用副产物,将能有效降低全氟异丁腈生产成本。

2.3 以氟甲酸酯为原料的气相催化加成法

以氟甲酸酯为原料的气相催化加成法是以氟甲酸酯为原料,在固相负载碱金属催化剂的催化下,与六氟丙烯进行加成反应制备七氟异丁酸酯,七氟异丁酸酯再通氨酯交换反应制备七氟异丁酰胺,再经脱水剂脱水制备全氟异丁腈。

任章顺等[9]以烯烃和氟甲酸酯为原料,经过装有负载型催化剂的固定床反应器气相催化连续制备,反应后得到混合气体通过冷却收集液相七氟异丁酸酯产品。具体实施步骤为:1.将六氟丙烯和氟甲酸乙酯按摩尔比2∶1通入装有活性炭负载氟化铯的固定床反应器,反应温度100℃,停留时间1 s,反应压力0.1 MPa,反应后的气相产物经过-10℃的冷凝器收集得到七氟异丁酸乙酯液相产品,产品收率65%,纯度92%,反应式如式(5)。

(5)

以氟甲酸酯为原料的气相催化合成法同样具有连续流反应效率高、原料氟甲酸酯能通过氯甲酸酯制备成本低的特点,但氯甲酸酯、氟甲酸酯由于毒性问题会增加工艺安全风险。

2.4 以全氟代环氧乙烷为原料的气相催化合成法

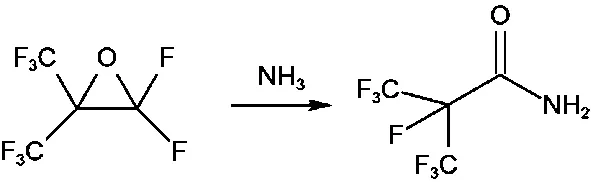

以全氟代环氧乙烷为原料的气相催化合成法使用全氟取代基环氧乙烷与氨气或伯胺化合物发生气相胺化反应,得到七氟异丁酰胺,再制备全氟异丁腈。

马晓迅等[10]发明了一种以2,2-二氟-3,3-双(三氟甲基)环氧乙烷与甲胺气相催化制备全氟异丁腈的方法。关键中间体七氟异丁酰胺制备的具体实施步骤为:在外径1/2 in、内部体积30 mL的因康合金制的管式反应器内,反应温度150℃,2,2-二氟-3,3-双(三氟甲基)环氧乙烷与甲胺按摩尔比1∶3通入,接触时间为10 s,反应压力为0.1 MPa,冷凝收集,固体保留在瓶底,而气相则排出体系,反应10 h后,得到固体七氟异丁酰胺255.2 g,纯度为99.2%(GC分析),七氟异丁酰胺的产率为98.6%,反应式如式(6)。

(6)

以全氟代环氧乙烷为原料的气相催化合成法同样具有连续流反应效率高的优点,但2,2-二氟-3,3-双(三氟甲基)环氧乙烷价格昂贵,限制了该方法的大规模生产。

3 结论及展望

全氟异丁腈作为一种替代SF6的潜在环保绝缘气体,具有广阔的应用前景。气相催化法具有反应条件简单、反应设备要求低、原子利用率高、收率较高等特点,已在全氟异丁腈的制备工艺中得到了实际应用。特别是以氟甲酸酯、碳酰氟为原料的制备技术,是绿色、高效的合成工艺。若能进一步加大全氟异丁腈连续催化工艺的产业化技术攻关,降低生产成本,对于基于全氟异丁腈的电气设备的推广应用具有重要的意义。