超高强度钢椭球面叉形零件的切削加工工艺

2022-12-29黄承志

□ 黄承志

贵州航宇科技发展股份有限公司 贵阳 550081

1 材料概况

超高强度钢D406A是我国自行研制生产的一种合金钢,因其具有良好的塑性、冲击韧性及高强度等特点,而广泛应用于航天某型号发动机及固体火箭发动机壳体的主导材料。

生产中发现,超高强度钢D406A经过热处理强化后,其洛氏硬度HRC高达48~52,抗拉强度大于1 620 MPa,切削加工较为困难。因此,对超高强度钢D406A切削加工工艺的研究,对提高零件加工效率和加工质量具有重要的意义。

2 材料性能

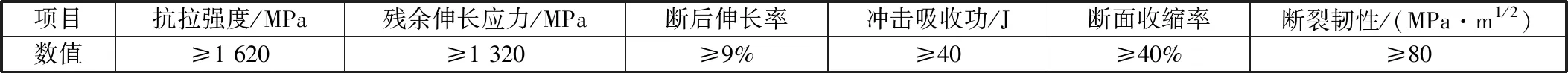

超高强度钢D406A切削加工的难度主要由材料本身的化学成分、金相组织和力学性能所决定,其化学成分及力学性能见表1、见表2。

表1 D406A化学成分

表2 D406A力学性能

3 零件加工分析

4 加工过程设计

(1) 加工工艺方案。通过对椭球面叉形零件结构及加工难点的分析,制定出以下加工工艺方案:① 将毛坯大端面及部分内外圆车见光,作为后续加工的基准;② 装夹大端内径,预留单边1.5 mm余量,车小端面及外型面;③ 掉头装夹大外径,预留单边1.5 mm余量,车大端面及内型面;④ 编制数控程序,精车小端面及外型面到图纸要求尺寸;⑤ 编制数控程序,精车内型面到图纸要求尺寸,完成零件的加工。

▲图1 零件三维模型▲图2 零件加工尺寸

(2) 选择刀具。因在D406A钢热处理强化后的加工中,切削力很大,容易出现崩刃现象。所以粗车时选用抗冲击性较强的硬质合金刀具YG8,精车时选用涂层硬质合金刀具CNMG120408MP。

(3) 加工内外椭球面的数控程序。

精车小端面及外型面,Z零点为零件上端面,程序如下:

N05 T0101 M06;

N10 G40 G00 X800.000 Z50.000;

N15 G00 X618.373;

N20 Z0.284;

N25 G97 S30 M03;

N30 M08;

N35 G99;

N40 G01 X691.131 Z0.000 F0.5;

N45 G03 X692.578 Z-0.289 R1.050;

N50 X733.986 Z23.639 R183.480;

N55 X760.261 Z-44.444 R151.387;

N60 X760.500 Z-44.930 R1.050;

N65 G01 Z-154.100;

N70 X763.328 Z-155.514;

N75 G00 X800.000;

N80 Z50.000;

N85 M05;

N90 M30。

精车内型面,Z零点为零件上端面,程序如下:

N05 T0202 M06;

N10 G40 G00 X600.000 Z50.000;

N15 G00 X743.359;

N20 Z0.284;

N25 G97 S30 M03;

N30 M08;

N35 G99;

N40 G01 X739.600 Z0.000 F0.5;

N45 X733.600;

N50 G02 X732.000 Z-0.800 R0.800;

N55 G01 Z-49.800;

N60 G03 X731.157 Z-58.327 R86.698;

N65 X718.824 Z-83.363 R95.235;

N70 X696.566 Z-104.422 R118.320;

N75 X664.614 Z-124.289 R154.431;

N80 X620.818 Z-143.981 R205.921;

N85 G01 X620.200 Z-144.221;

N90 Z-154.100;

N95 Z-156.100;

N100 G00 X600.000;

N105 Z50.000;

N110 M05;

N115 M30。

(4) 切削参数。根据零件材料、尺寸精度、表面粗糙度的要求,结合刀具手册上推荐的切削数值,确定了刀具的切削参数,见表3。

表3 刀具切削参数

5 生产结果验证

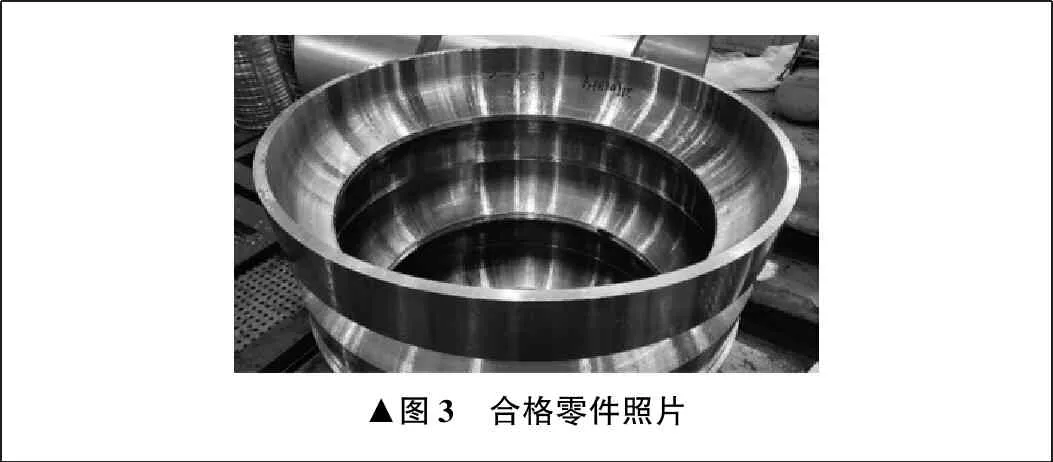

经过对椭球面叉形零件的加工工艺的研究,合理选用工艺路线、刀具和切削参数。粗车时选用低转速、慢走刀、大切深的切削方式,精车时选用高转速、快走刀、小切深的切削方式。在保证了零件尺寸精度的同时,还获得了很好的生产效率。将毛坯质量约为148 kg切削加工至46 kg的零件,材料去除量约为102 kg,加工时间为13.5 h。部分加工零件的关键尺寸及形位公差检测见表4,加工完成的零件照片如图3所示。

表4 关键尺寸及形位公差检测

▲图3 合格零件照片

6 结束语

实践应用表明,加工超高强度钢椭球面叉形零件,可以通过编制合理的加工工艺路线,选用合适的刀具及切削参数,提高生产的效率,降低生产成本,带来很好的经济效益和社会效益,并且为其它超高强度钢的零件切削加工提供参考。