合金元素含量对制动盘锈蚀的影响

2022-12-29李淼莹张晨强李瑞斌

李淼莹,张晨强,李瑞斌

合金元素含量对制动盘锈蚀的影响

李淼莹,张晨强,李瑞斌

(长安汽车北京公司,北京 102400)

制动盘锈蚀对制动抖动问题有较大影响,文章通过室内加速腐蚀试验法及电化学腐蚀试验法两种方式,分析了不同合金元素含量对制动盘耐蚀性的贡献,并运用六西格玛质量工具分析,最终确定了合适的合金添加量的比例。采用合金元素增加后的制动盘售后制动抖动维修及客户抱怨明显降低,为后续类似零部件开发及应用提供参考。

制动盘;制动抖动;锈蚀;合金元素

汽车品牌竞争日益激烈,市场的竞争归根结底是对顾客的竞争,而售后质量带给顾客的直接体验无疑是品牌的一张名牌,也越来越受到关注。

在售后市场,制动抖动问题一直属于底盘专业客户抱怨的重要问题,客户感知度高、抱怨大。售后维修方式以更换制动盘为主,打磨制动盘及摩擦片为辅。制动抖动的产生因素有多种,轮胎动平衡失衡、摩擦片异常磨损、制动系统匹配等都会引起制动抖动。前期针对制动抖动的研究也有很多,大部分是从整车匹配、系统的固有频率、摩擦片配方等方面进行正向分析验证。本文选择从售后返件出发,反向研究客户抱怨,并从中找到突破点。

1 售后件解析

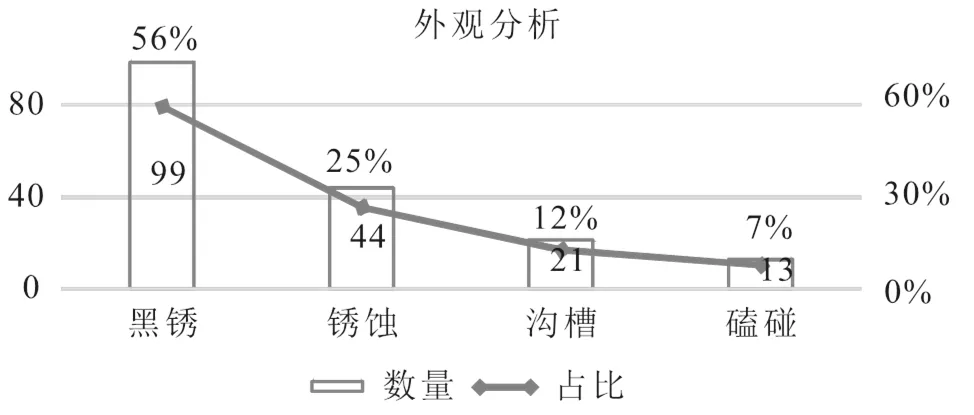

选取某款量产车型,通过对顾客抱怨及旧件信息进行收集,发现更换制动盘占制动抖动问题返件的90%以上。在分析初期,对售后177组制动盘返件进行外观分类后,按照制动盘表面有无锈蚀分组,如图1所示,发现81%的返件均有明显锈蚀痕迹,其中黑锈占比56%,一般锈蚀占比25%。对上述制动盘的薄厚差(Disc Thickness Variation, DTV)进行统计,如图2所示,发现制动盘的DTV较出厂前明显变差。

图1 制动盘售后返件外观分类

图2 制动盘售后返件DTV分布

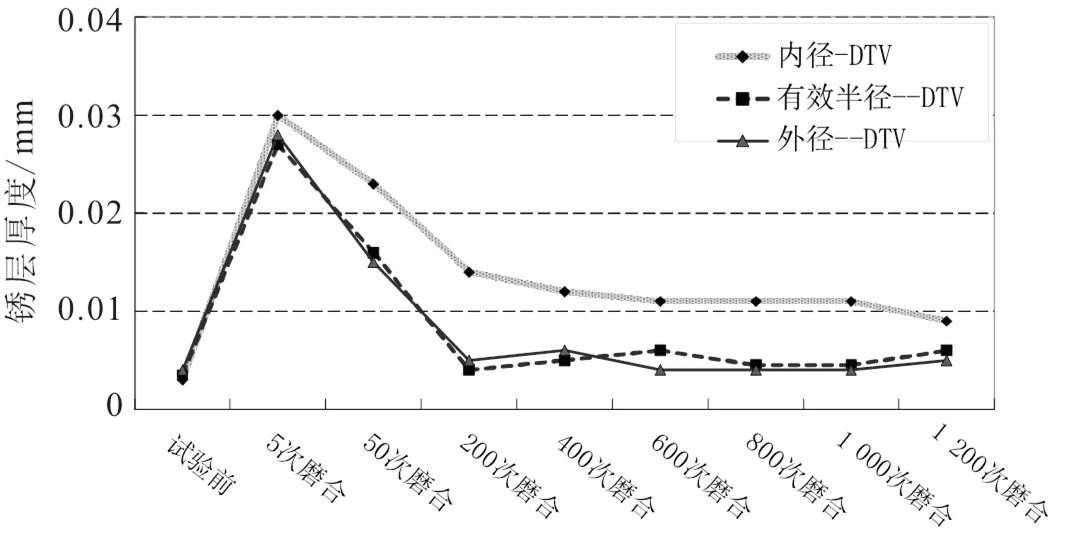

为进一步确认制动盘锈蚀对制动DTV的影响,进行试验验证。先将全新制动盘加速生锈,再开展除锈试验,并记录在试验前、制动5次、制动200次、制动400次等状态下制动盘DTV的变化。通过除锈期间DTV变化情况确认制动盘锈蚀和抖动的关系。

从图3可知,当制动盘严重锈蚀时,DTV明显增大,在此期间制动会导致制动抖动,引起顾客抱怨。随着除锈次数的增加,制动盘DTV逐渐降低至试验前的设计要求10 μm,制动抖动问题也有所改善。通过此试验,明确制动盘锈蚀对制动抖动问题的影响。

图3 除锈过程中DTV变化

2 制动盘锈蚀原理

制动盘锈蚀是一种电化学腐蚀过程,主要是由制动盘材质决定的。目前市面上制动盘主要成分为铸铁HT250,长期在户外停放,遇到下雨或大气潮湿时,制动盘表面会凝结一层水膜,形成电解液环境。当制动盘表面形成连续的电解液薄层后,就开始了电化学腐蚀过程。在反应中,主要是依靠大气中氧的去极化作用,使金属失电子成为铁离子,氧气得电子成为氢氧根离子。此时的铁锈主要成分为三氧化二铁,为黄褐色。当锈层干燥时,即外部大气湿度降低时,锈层和底部基体金属的局部电池成为开路,在大气中氧的作用下重新氧化成三价铁离子,形成四氧化三铁,即为黑色铁锈。此时锈蚀物很难祛除,甚至会在摩擦后产生硬点,附着在摩擦片表面,进而划伤制动盘,造成工作面划痕。这些均会导致售后返件中存在黑锈及沟槽现象[1]。

综上所述,制动盘锈蚀是因制动盘材质属性引起的一种正常现象,但由此引起的制动抖动问题需要整改。因此,制动盘锈蚀问题需要在现有基础上进行提升,降低制动盘锈蚀速率。

3 制动盘耐腐蚀性能提升

防止金属大气腐蚀的方法有很多,目前主流方式分为三大类:第一类通过改变金属内部组成,提高金属的抗腐蚀能力;第二类使用有机、无机涂层及金属涂层,在金属表面形成化学转化膜、镀层,达到保护金属的作用,涂层保护是防止大气腐蚀最简便的方法,主要是由于涂层对水分和氧有屏蔽作用;第三类通过表面涂覆各类防锈剂达到暂时性保护,该方法主要用于保护储藏和运输过程中的金属制品[2]。

由于制动盘的工作特性,车辆制动时需要与制动块接触磨损,在表面形成涂层及涂覆暂时性的防锈剂均不能达到长期防锈。因此本文主要研究在制动盘中增加不同合金元素,来增强制动盘的抗腐蚀能力。

目前在用的方法中,在普通铸铁盘中加入少量合金元素,可在一定程度上提高制动盘的耐蚀性,即形成低合金耐蚀铸铁。常用的合金元素有铜、锡、铬、镍等。本文主要验证在制动盘中增加Cu、Sn两种元素对制动盘的耐大气腐蚀性能提升的影响。

制动盘耐大气腐蚀性能的直接体现为制动盘的锈蚀速率。锈蚀速率越低,代表制动盘的耐大气锈蚀性能越好。制动盘锈蚀速率的研究方法目前主要有两种,分别为室内加速腐蚀试验法和电化学腐蚀法。本文通过以上两种方法验证制动盘组分中增加Cu、Sn元素对制动盘锈蚀速率的影响。在试验前,特制造两种制动盘,一种为普通制动盘,制动盘中Cu、Sn含量分别小于0.1%、0.01%,另外一种为合金制动盘,制动盘中Cu、Sn含量分别大于0.3%、0.04%。

3.1 室内加速腐蚀试验法

为验证制动盘组分差异对制动盘锈蚀速度的影响,设计对比试验步骤如下:

(1)浸泡:将制动盘同时完全浸泡在5%的盐水中,时间0.5 h;

(2)干燥:温度为100 ℃,1 h;

(3)存放:温度为20 ℃,湿度为65%,时间19.5 h;

(4)把(1)到(3)当作一个循环步骤,重复循环,直到锈蚀厚度增长到(0.15±0.01)mm(该锈蚀厚度是指两面的总厚度平均值);

(5)每2个循环进行1次锈蚀观察,根据锈蚀情况进行厚度测量,用于对比锈蚀速度。

完成以上步骤,记录两种制动盘材质差异对锈蚀速度影响,具体如表1所示。

表1 合金盘、普通盘锈蚀速度比对

结果显示合金制动盘经过8个循环后,锈蚀层厚度达到0.110 mm,普通制动盘在经过8个循环后,锈蚀层厚度即达到要求的0.15 mm,普通制动盘锈蚀速率是合金制动盘锈蚀速率的1.3倍左右,即普通制动盘比合金制动盘容易腐蚀。

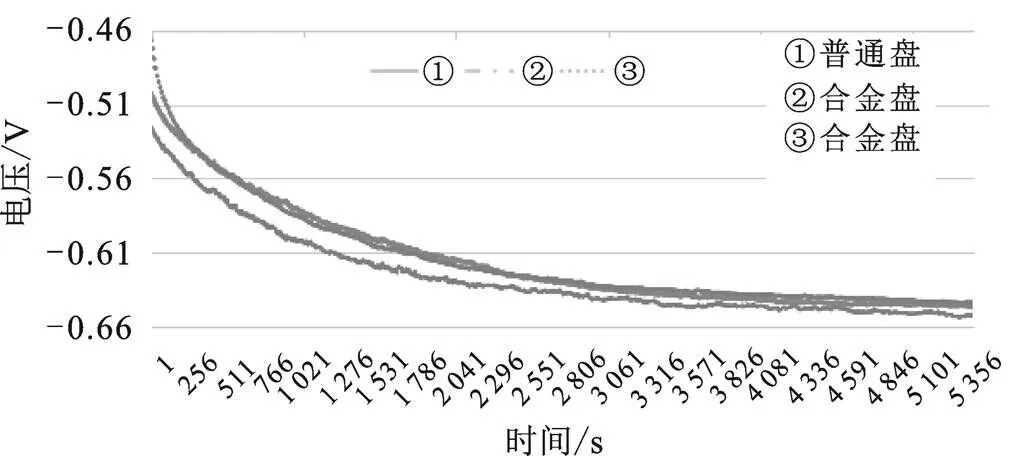

3.2 电化学腐蚀法

金属在介质中的腐蚀电位是金属腐蚀的基本参数之一。通过对合金盘、普通盘试块进行电化学腐蚀试验,在无电流负载情况下,测量试块电极与参比电极(电势为0)之间的电位差,得到图4两种制动盘的电位-时间曲线,从图4中电位随时间的变化曲线来看,两种制动盘开始时电位均较正,随着腐蚀的进行,电位由正变负;当腐蚀时间延长,制动盘表面形成稳定的锈层后,反应受阻,电位趋于稳定。两种制动盘都经历了腐蚀-稳定的过程。但合金盘(线2、线3)和普通盘(线1)相比,电位较正,说明合金盘腐蚀倾向相对普通盘小[3-4]。

图4 合金盘、普通盘电化学腐蚀速率对比

通过以上两种试验方法,确认制动盘中增加Cu、Sn元素后腐蚀速率比普通制动盘有明显降低。这是因为通过增加合金元素,可以改变锈层的结构特点,形成一层具有保护性的锈层,改善了制动盘的大气耐腐蚀性。

4 合金元素具体添加量确认

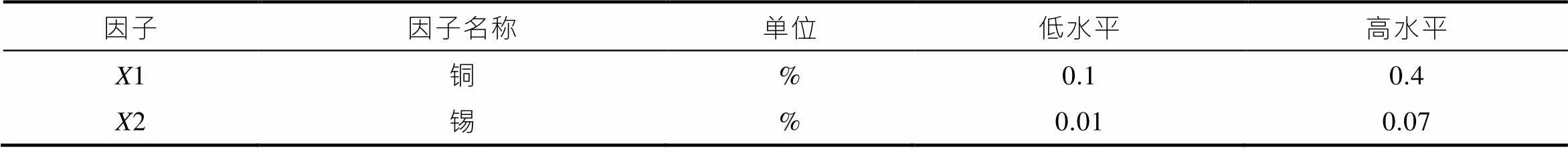

合金元素的增加必然会导致生产成本的增加,因此,在制定制动抖动问题的整改方案时,需同时兼顾质量因素和成本因素的影响,这就要求合金元素Cu、Sn含量的增加需控制在一定范围内。在此使用的量化方式为六西格玛系统中的全因子试验设计分析法。主要是通过将所有因子的所有水平的所有组合都至少进行一次试验,后通过MINITAB软件对试验数据进行分析[5]。并结合质量和成本因素,最终设定了合金元素的合理的比例。

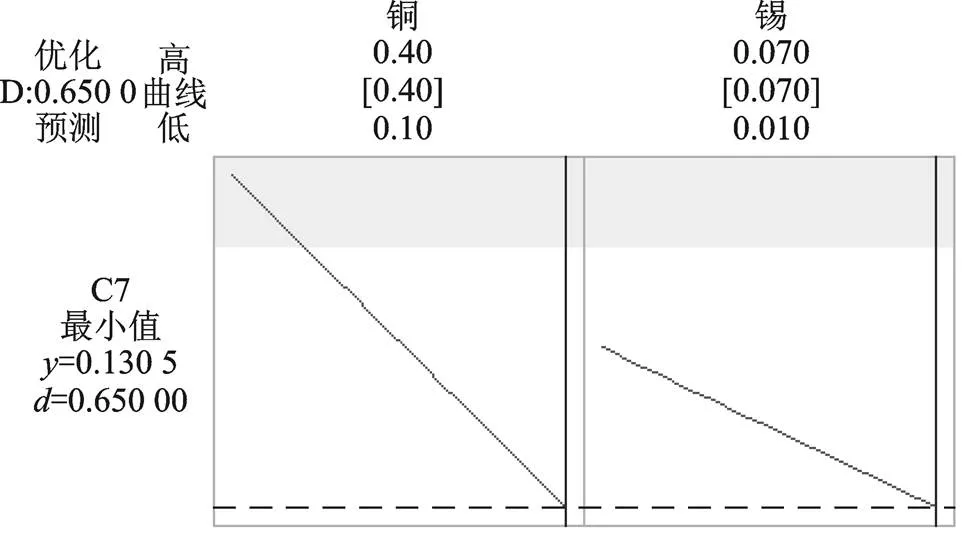

第一步先明确制动盘合金元素的增加的上下限,通过成本测算,目前制动盘Cu含量最大可增加至0.4%,Sn含量最大可增加到0.07%。最小值不能低于目前的量产水平,Cu含量0.1%,Sn含量0.01%。即按照表2方式进行,确定此次试验为制动盘合金元素的2因子2水平分析。通过室内加速锈蚀试验法得到各个因子组合对应的锈蚀层厚度,将数据导入MINITAB系统中后,得出结论图5。图5显示,Cu、Sn含量增加,与制动盘耐蚀性成线性正比关系,当Cu含量为0.4%、Sn含量为0.07%时,制动盘锈蚀程度最慢,耐腐蚀性能越好。

表2 全因子分析制动盘四种状态

图5 全因子分析结论

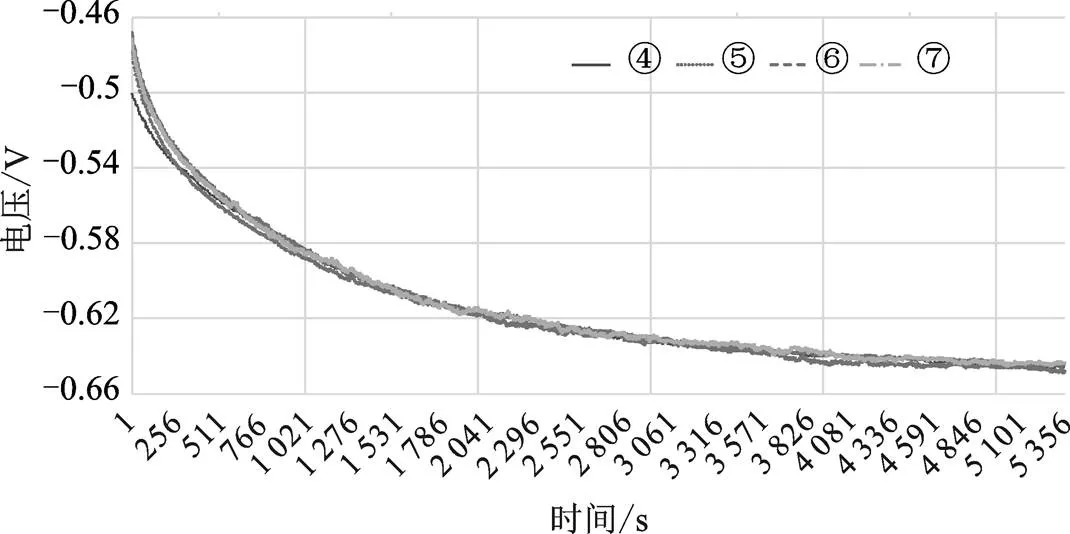

最终,在试验基础上,将制动盘中Cu元素的含量增加至0.2%~0.4%,Sn元素的含量增加至0.03%~0.07%。并制作Cu、Sn元素上下限四种组合的制动盘进行电化学腐蚀试验(即Cu0.2%+ Sn0.03%、Cu0.2%+Sn0.07%、Cu0.4%+Sn0.03%、Cu0.4%+Sn0.07%),结果如图6所示,得知在此范围内制动盘腐蚀电位差异不大。

图6 合金元素上下限对应锈蚀速率

合金元素增加后对制动盘进行台架试验,确认合金盘不会对制动盘噪音、温升、热变形、异常磨损及衰退强度等造成不利影响,可以满足设计要求。且跟踪措施实施后一年内的售后表现,市场上制动抖动的维修及抱怨均显著降低,改善效果明显。

5 结束语

针对制动盘锈蚀导致的制动抖动问题,采用室内加速腐蚀法及电化学腐蚀法,确认在普通制动盘中增加Cu、Sn元素可以提升制动盘的耐蚀性,并通过全因子分析得到Cu、Sn含量增加的合理方案,在解决售后制动抖动问题的同时,将零部件生产成本控制在可接受范围内。

[1] 杨德钧,沈卓身.金属锈蚀学[M].北京:冶金工业出版社,1999.

[2] 王一建,王余高,黄本元,等.金属锈蚀原理与暂时防锈[M].北京:化学工业出版社,2017.

[3] 李荻.电化学原理[M].北京:北京航空航天大学出版社,2008.

[4] 曹楚南.腐蚀电化学原理[M].北京:化学工业出版社, 2008.

[5] 马逢时,吴成鸥,蔡霞[M].基于MINITAB的现代实用统计,北京:中国人民大学出版社,2009.

Influence of Alloy Element Content on the Rust of Brake Discs

LI Miaoying, ZHANG Chenqiang, LI Ruibin

( Changan Automobile Beijing Company, Beijing 102400, China )

The rust of brake discs has a great influence on the brake judder. Two methods including indoor accelerated corrosion test and electrochemical corrosion test were used in this paper. The contribution of different alloy element content to the corrosion resistance of brake discs was analyzed, and the appropriate proportion of alloy addition was determined by using Six Sigma quality tool. The after-sales brake judder maintenance and customer complaints of brake discs with increased alloying elements were significantly reduced, which could provide a reference for the development and application of similar parts.

Brake disc; Brake judder; Rust; Alloy element

O646.6

B

1671-7988(2022)23-165-04

O646.6

B

1671-7988(2022)23-165-04

10.16638/j.cnki.1671-7988.2022.023.030

李淼莹(1990—),女,工程师,研究方向为金属件防锈对整车影响,E-mail:limy2@changan.com.cn。