基于响应面法的糙米碾白破碎多场耦合因素试验研究

2022-12-29曹宪周张兴振王鑫宇孙艳岭

张 宁,曹宪周,张兴振,王鑫宇,孙艳岭

(河南工业大学 ,河南 郑州 450001)

降低碾米破碎,尤其是降低碾米机产生的非正常糙米破碎,一直是粮食加工行业的研究内容。房凯文[1]对MNSW18型低温碾米机碾白室结构进行了优化;谢明贵等[2]探究了低温升碾米工艺及效果,指出低温升碾米工艺出米率和整精米率可相应提高;庞晓霞[3]进行了砂辊碾米机碾白室内物料运动仿真;张双[4]进行了碾米机中物料流流体动力学分析。Zeng等[5]研究了颗粒摩擦特性对卧式碾米机碾米过程的影响;Cao等[6]研究了立式碾米机中转速和米筛几何形状对颗粒湍流运动的影响。曹斌[7]利用离散元法研究了米粒在碾白室内的碾磨过程;赵艳平等[8]分析了碾米室在负压状态下糙米降碎效果;曾勇[9]以卧式擦离型碾米机为研究对象,探究了辊结构参数对糙米碾白破碎的影响;李碧等[10]以卧式铁辊喷风碾米机为例,使用EDEM-Fluent耦合方法对喷风碾米过程进行了仿真,讨论了主轴转速和风速对米室内糙米产生压力的情况;李祖吉[11]利用EDEM离散元软件对碾白室内物料运动过程进行仿真,并进行了主轴临界转速计算。归纳所述内容发现,目前的研究主要集中于碾米机动力参数或结构参数的优化,有关温度、压力等因素所导致的米粒破碎,尤其是运动、时间、温度、压力多场因素的耦合对糙米产生的破碎影响,目前尚未见到。故进行糙米破碎多场因素耦合试验研究。

1 多因素糙米碾白试验

1.1 主要试验设备及原料

MNSW18型碾米机(图1(a))、自制高速动态力值采集装置(图1(b))、HT-828A电子秤、红外测温计、碎米分离器、分样器。试验原料为含水率12.76%的丰两优系列糙米。

(a)MNSW18型碾米机

(b)高速动态力值采集装置图1 主要试验设备

1.2 试验方法

采用正交方法试验,以碾辊与筛网之间间隙、米辊转速、碾白时间3个因素为自变量,糙米破碎率、糙米碾白前后温升、出料口压力为评价指标。

每次称取1.5 kg糙米样品,用红外测温仪获取糙米碾白前温度。从糙米进入机筒开始计时,同时使用高速动态力值采集装置采集碾米机出口压力。计时完成打开碾米机出料口,测试糙米碾白后的温度,并对碾白后的样品进行取样编号。

使用分样器以及碎米分离器对样品进行破碎率统计。首先使用分样器对碾白后的样品进行3次分样,获得3份质量范围在30~50 g样品,最终对3份样品所获得的破碎率取平均值。最后将分样后获取的样品加入到碎米分离器中,分离碎米与整米。

破碎率计算公式:

式中:τ为破碎率,%;mb为碎米的质量,g;ma为样品的质量,g。

1.3 试验与结论

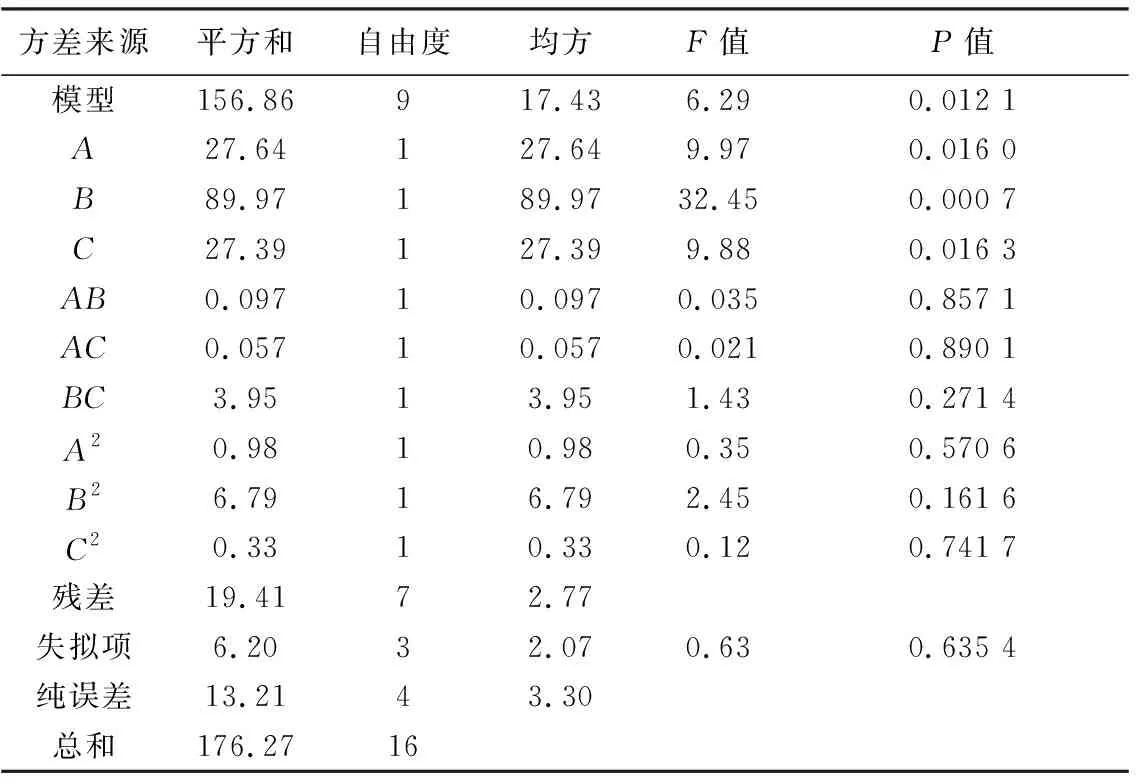

1.3.1正交试验

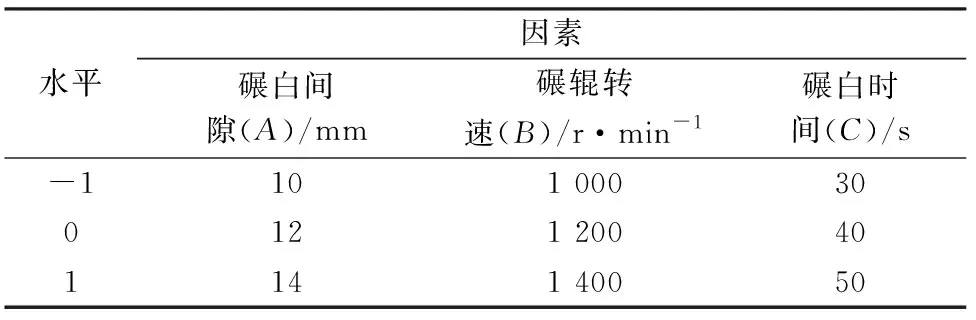

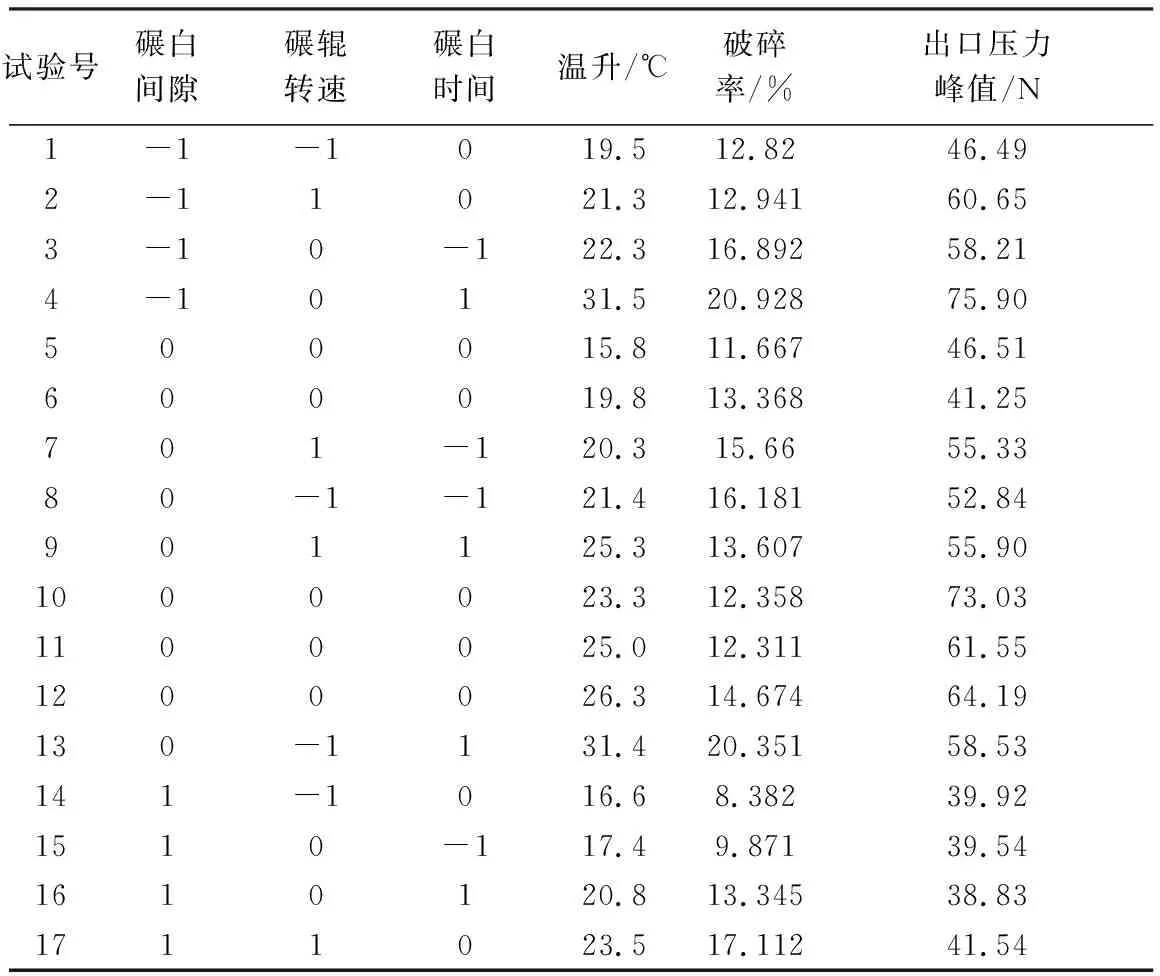

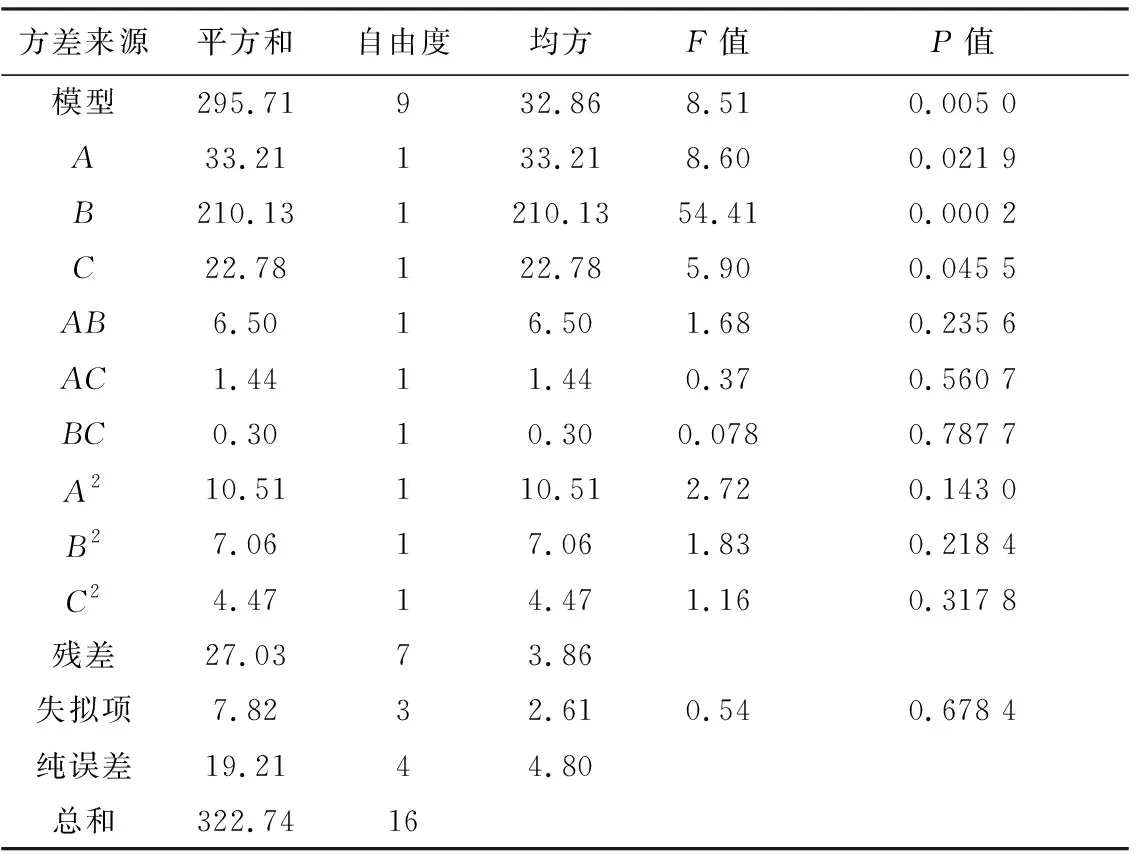

以碾白间隙、碾辊转速、碾白时间为试验因素,以温升、破碎率、出口压力峰值为指标,试验因素水平见表1,试验结果见表2~表4。

表1 试验因素水平

表2 正交试验结果

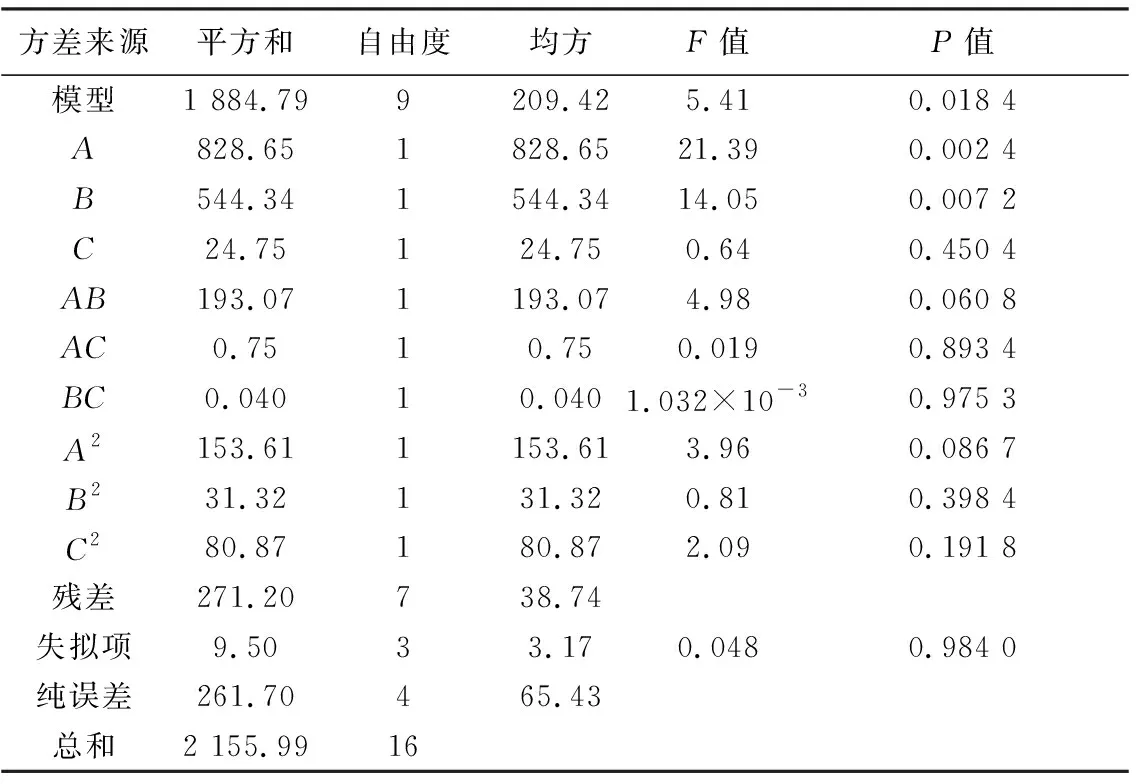

表3 温升二次多项式模型方差分析

表4 破碎率二次多项式模型方差分析

使用Design-Expert软件对正交试验试验结果进行分析,分别得到温升、破碎率、出口压力峰值的二次多项式回归模型。

T=23.06-2.04A+5.13B-

1.69C-1.28AB-0.6AC-

0.27BC-1.58A2+

1.29B2-1.03C2

τ=14.02-1.86A+3.35B-

1.85C+0.16AB+0.12AC-

0.99BC-0.48A2+

1.27B2-0.28C2

F=59.73-10.18A+8.25B+

1.76C-6.95AB-0.43AC+

0.1BC-6.04A2-

2.73B2-4.38C2

式中:T为温升,℃;τ为破碎率,%;F为出口压力峰值,N。

表5 出口压力峰值二次多项式模型方差分析

根据回归模型的方差分析结果可知,3个回归模型的P值分别为0.012 1、0.005 0、0.018 4均小于0.05,证明回归模型显著;3个回归模型的失拟项P值均大于0.05,证明模型的失拟性不显著,回归模型拟合程度高。根据3个回归模型中碾白间隙、碾辊转速、碾白时间的P值均小于0.05,证明3个试验因素对于温升、破碎率以及出口压力峰值都具有显著影响。3个回归模型中交互项AB、AC、BC的P值均大于0.05,交互项对结果影响不显著。3个回归模型的二次项A2、B2、C2的P值均大于0.05,二次项对结果影响不显著。

根据方差分析,试验因素对于温升的影响主次顺序为:碾辊转速>碾白间隙>碾白时间;试验因素对于破碎率的影响主次顺序为:碾辊转速>碾白间隙>碾白时间;试验因素对于出口压力峰值的影响主次顺序为:碾白间隙>碾辊转速>碾白时间。

基于糙米蛋白特性,糙米力学特性随温度的变化而变化。夏吉庆等[12]通过试验发现稻谷含水率30%时的热变性温度为37.8℃,24%时为49.2℃,18%时为58.7℃,热变性后稻谷内部淀粉颗粒由原来的有序排列离散成无序的颗粒状排列。据此可知,糙米在加工过程中的温度升高,将导致其内部运动加剧的淀粉分子向各个方向扩展造成排列顺序的再改变,淀粉颗粒由有序变无序,使其组织结构致密性下降;同时由于糙米材料属性各向不同性,其体积应力产生的内部裂纹向糙米外表面扩展也会不同,从而降低糙米强度极限,更容易在碾白时产生淀粉间的断裂而使糙米破碎[13]。

1.3.2压力场实验

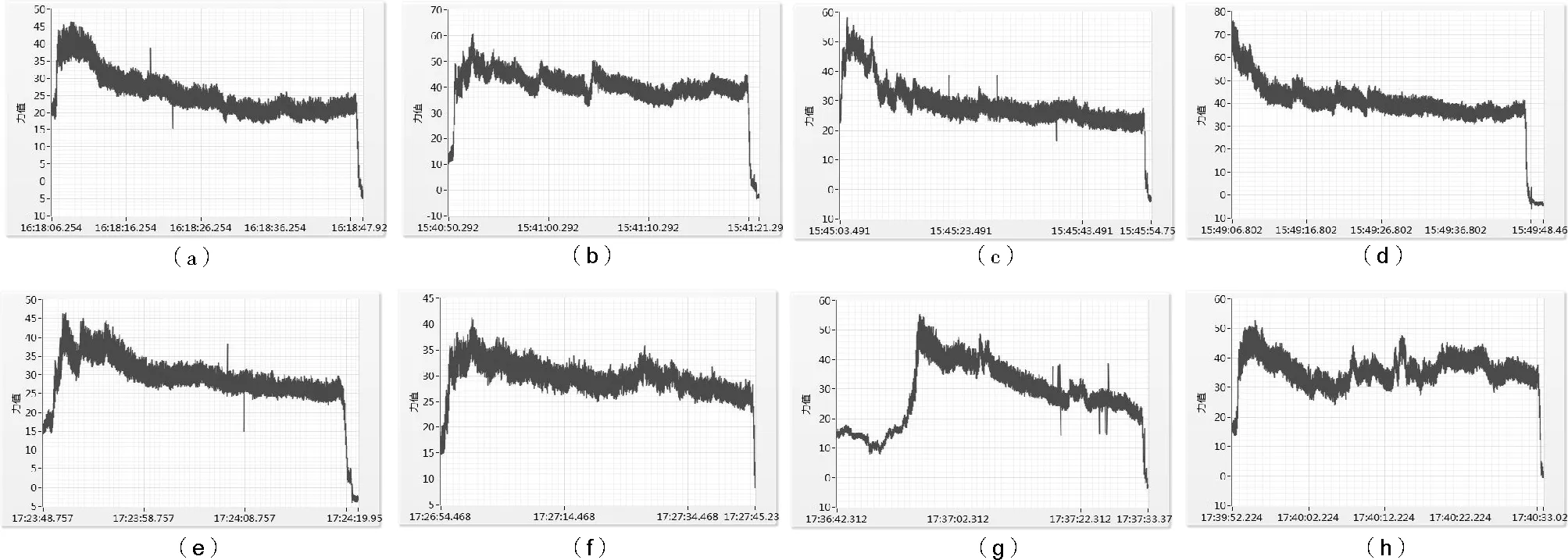

高速动态力值采集系统采集的17组试验所对应的碾米机出料口压力场部分信息见图2。

图2 高速动态力值测量系统采集信息

从图2可见,糙米进入碾白室后,受到机器运动部件的剧烈作用,碾白室内压力迅速达到峰值。随着时间的推移,糠粉透过筛网上排糠孔不断排出碾白室,碾白室中物料运动也逐渐趋于稳定,米室内压力随之降低,进入到一个相对稳定的状态。

碾白时,米室内糙米所受作用力比较复杂,碾白方式不同其原理与作用力也不一样,但产生糙米破碎的原理相同,当碾白压力使糙米在循环变应力作用下,疲劳损伤积累超出米粒抗压、抗剪强度时,糙米则破碎;碾白压力过小时,糙米皮层去除不净,达不到碾白效果。碾白室内压力主要由米粒与米粒以及米粒与碾白室结构件之间相互挤压、碰撞形成,其大小与糙米密度及平均运动速度正相关,与糙米颗粒质量、综合弹性模量负相关,随着碾白室腔内米粒流体密度和米粒运动速度变化而变化。

1.3.3多场因素3D交互响应

根据回归模型分析结果,使用Design-Expert软件得到试验因素交互效应响应曲面图,见图3。

图3 各因素交互效应响应曲面

由图3可知,当碾白间隙一定时,随着碾辊转速的提高,温升、破碎率、出口压力峰值均呈现上升趋势;当碾辊转速一定时,随着碾白间隙的扩大,温升、破碎率、出口压力峰值均呈现下降趋势。通过Design-Expert软件,依据破碎率最小对参数进行优化,可得最优参数为碾白间隙14 mm、碾辊转速1 002.16 r/min、碾白时间30 s。该优化参数下糙米破碎率预测值为8.427%,温升为13.855 9℃,碾米机出口压力峰值为36.401 3 N。

2 结论

(1)碾白间隙、碾辊转速、碾白时间对于糙米碾白后温升、碾白破碎率、碾米机出口压力峰值均具有显著的影响。

(2)试验因素对于温升的影响主次顺序为:碾辊转速>碾白间隙>碾白时间;试验因素对于破碎率的影响主次顺序为:碾辊转速>碾白间隙>碾白时间;试验因素对于出口压力峰值的影响主次顺序为:碾白间隙>碾辊转速>碾白时间。

(3)物料进入碾白室后压力迅速达到峰值,随着时间推移,碾白室中物料运动趋于稳定,压力逐渐降低。

(4)当碾白间隙一定时,随着碾辊转速的提高,温升、破碎率、出口压力峰值均呈现上升趋势;当碾辊转速一定时,随着碾白间隙的扩大,温升、破碎率、出口压力峰值均呈现下降趋势。最优参数为碾白间隙14 mm、碾辊转速1 002.16 r/min、碾白时间30 s。