一种多晶冰糖煮糖二次蒸汽的回收工艺

2022-12-29邓丹丹莫柳珍罗慧明

贺 湘,邓丹丹,莫柳珍,罗慧明

(1中国轻工业广州工程有限公司,广东广州 511447;2广东省科学院南繁种业研究所,广东广州 510316;3广东省科学院生物与医学工程研究所,广东广州 510316;4广东省绿色制糖工程技术研究中心,广东广州 510316))

0 前言

冰糖是白砂糖的结晶再制品,晶莹如冰,品质纯正[1-2]。目前市面上在售的冰糖主要包括单晶冰糖、多晶冰糖(即“土冰”)、冰片糖,以及根据客户需求制作成的其他冰糖品种,如咖啡冰糖、冰糖粉等[3-4]。

冰糖可直接食用,也可以用来烹羹炖菜或制作甜点,著名的“冰糖湘莲”是八大菜系中的湘菜珍馐;另外还有如“冰糖雪梨”、“冰糖燕窝”等滋补品。冰糖还可用于高级食品甜味剂,配制药品浸渍酒类和滋补佐药等,广泛用于食品和保健行业作为高档补品和保健品[5]。

此外,中医认为,冰糖味甘、性平,入肺、脾经,有补中益气和润肺的功效;冰糖养阴生津,润肺止咳,对肺燥咳嗽、干咳无痰、咯痰带血都有很好的辅助治疗作用;对肺燥、肺虚、风寒劳累所致的咳喘、小儿疟疾、噤口痢、口疮、风火牙痛,有很强的药理作用[5]。

而从冰糖生产来看,之前绝大部分停留在小作坊生产,导致质量不稳定,卫生情况欠佳。随着食品卫生要求的日益严格以及市场需求量增大,陆续出现了具一定规模的冰糖厂,如义乌市帝奥食品有限公司、大连佐源食品有限公司、山东省临沂市泰沂食品有限责任公司、河北宝利食品有限公司、天津开发区兰德食品有限公司、广西柳州市金柳食品加工厂、广西来宾食品有限责任公司、佛山市西豪江糖制品有限公司、东莞市东糖中轻糖业有限公司、江门南字食品有限公司等。

然而与白砂糖生产线不同的是,多晶冰糖生产具有周期性,具有典型的间歇生产特性。因此,目前国内多晶冰糖厂生产工艺一直比较落后,自动化程度低,能耗非常高。对比较先进的精制糖生产吨糖耗汽指标0.8~1.0 t/t,多晶冰糖生产吨糖耗汽指标可达1.2 t/t以上。在全球提倡节能降耗的背景下,尤其2020年9月,中国在联合国大会上向世界宣布了 2030年前实现碳达峰、2060年前实现碳中和的目标,这直接对国内现代企业的节能降耗提出了更高的要求。因此,对于能耗高的企业,加强生产管理,改进设备和工艺,降低能耗,将势在必行。

多晶冰糖耗汽最大的设备是多晶煮糖罐。一级白砂糖经回溶后,锤度为约 66°Bx,温度约 50℃,送入多晶煮糖罐进行煮糖浓缩。在罐内采用0.6~0.8 MPa的蒸汽将糖浆加热至沸点(约 115~120℃),再进一步浓缩至80°Bx。根据物料平衡和热量平衡计算,煮糖过程的二次蒸汽量即为糖浆浓缩前后的蒸发水量,温度为115~120℃。而传统多晶冰糖厂对这部分二次蒸汽缺少合理回收工艺,大多直接排放,这无疑是极大的浪费,严重背离了国家节能减排的初衷。

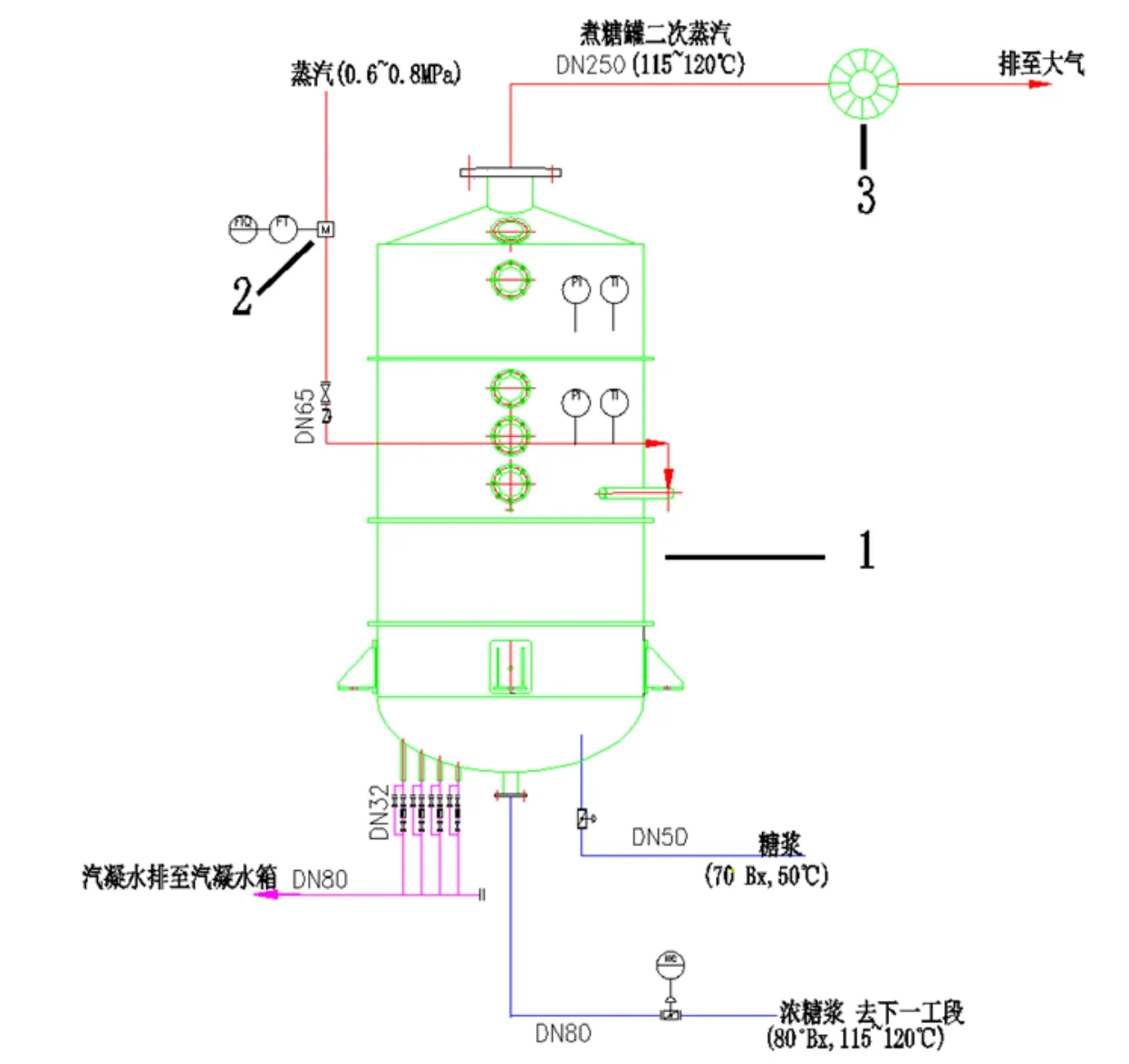

1 传统多晶冰糖煮糖工段工艺系统图

传统的多晶冰糖厂对煮糖二次蒸汽的处理,都是经抽风机后直接排放,传统多晶冰糖煮糖工段工艺系统见图1。

图1 传统多晶冰糖煮糖工段工艺系统图

根据物料衡算,对于10 t/h的糖浆量来说,二次蒸汽量为2.65 t/h,温度为115~120℃,若能采取合理工艺回收此部分蒸汽,可显著降低多晶冰糖厂的能耗,减少用汽成本,从而提高企业经济效益。

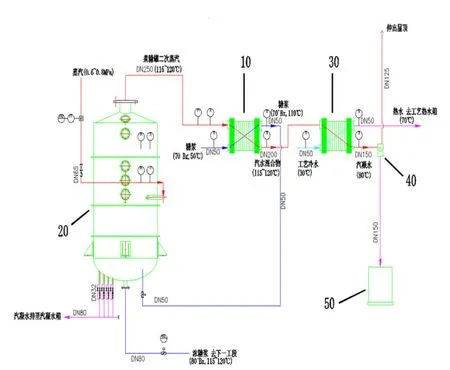

2 改进后的煮糖二次蒸汽回收工艺

2.1 改进后的煮糖工段工艺系统

本文提供一种多晶冰糖煮糖二次蒸汽的回收工艺。旨在通过改进工艺过程,回收利用多晶冰糖煮糖过程产生的二次蒸汽,利用其热能加热糖浆和工艺冷水,并将其自身转化为工艺热水得到回收。改进后的多晶冰糖煮糖工段工艺系统见图2。

图2 改进后的多晶冰糖煮糖工段工艺系统图

2.2 详细工艺描述

本方案是在原有方案基础上引入了板式换热器、板式冷凝器、管道汽水分离器、汽凝水收集箱,及众多相关连接的管道。其工艺过程为:

(1)约 66°Bx的糖浆送入常压煮糖罐进一步浓缩,开启蒸汽阀,控制罐内加热蒸汽压力为0.6~0.8 MPa,使糖浆加热沸腾升温至 115~120℃,继续煮至糖浆达到约80°Bx即达到浓缩要求,进入下一个工段。

(2)煮糖浓缩过程中产生的二次蒸汽温度约为115~120℃,被送至板式换热器作为热源使用,与进入煮糖罐前的糖浆进行热交换,糖浆由约50℃加热至约100~110℃甚至沸点,再进入煮糖罐进一步浓缩,而二次蒸汽在换热器中部分被冷凝成温度为约115℃的汽水混合物。

(3)汽水混合物进入板式冷凝器,与30℃的工艺冷水进行热交换,工艺冷水被加热至70℃左右去工艺热水箱作为工艺热水使用,而汽水混合物最终被冷凝成80℃左右的汽凝水。

(4)汽凝水经由管道汽水分离器进行汽水分离,将其中的不凝气等排除,汽凝水则在重力作用下流入下面的汽凝水收集箱。

(5)为进一步减少不凝气中少量夹带的蒸汽随着不凝气排走,将管道汽水分离器上部排除不凝气的管道加长伸出至屋顶,少量蒸汽在长管中遇冷被冷凝,向下流回至管道汽水分离器中。

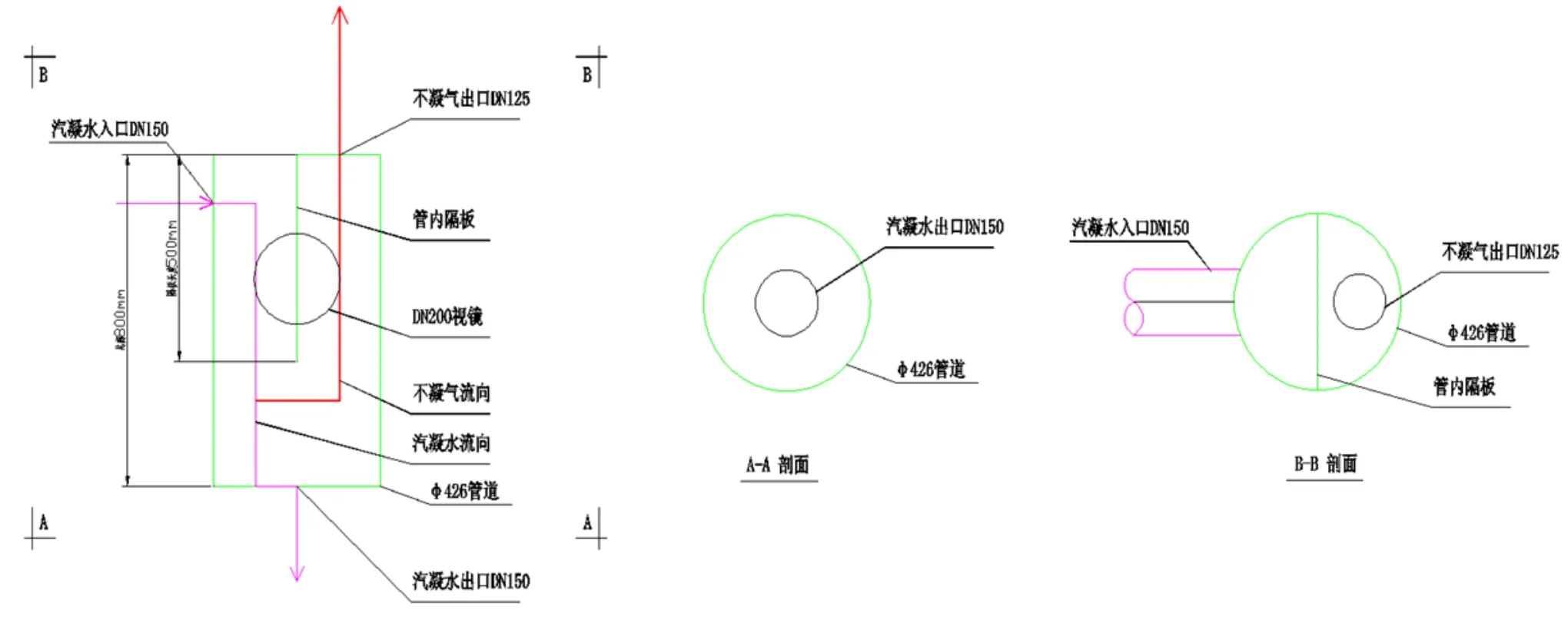

2.3 管道汽水分离器的设计

改进的工艺系统图中,多晶煮糖罐、板式换热器、板式冷凝器、汽凝水收集箱等均为常见的标准设备,而管道汽水分离器为非标设备,由DN400的管道加工制造而成,内含隔板,用于汽水分离,外安装有视镜,用于观察汽水分离情况。管道汽水分离器详细结构原理见图3。

图3 管道汽水分离器结构原理图

3 改进方案与传统工艺对比分析

相比于现有直接排放的工艺,改进方案充分回收了煮糖过程产生的二次蒸汽,利用其热能将进入煮糖罐前的糖浆加热至接近沸点,又将工艺冷水加热至约70℃用作工艺热水,其本身也被冷凝成汽凝水用作工艺热水得到回收。而被加热至接近沸点的糖浆进入煮糖罐,也将减少糖浆在煮糖罐内加热过程中的耗汽量,只需将糖浆进一步浓缩即可。

根据全厂物料衡算和热量衡算(计算公式详见参考文献[6]),改进此工艺过程后,同等规模的多晶冰糖厂的吨糖耗汽水平可降低至1.06 t/t以下,与传统工艺的吨糖耗汽1.2 t/t相比减少了近0.14 t/t,说明通过改进工艺达到的节能效果是非常明显的。