某航空电机脂润滑轴承失效分析与改进措施

2022-12-28姜艳红

陈 彬 徐 俊 张 剑 郭 帅 姜艳红

(中浙高铁轴承有限公司 浙江衢州 324000)

在航空领域,密封轴承多用于飞机传动、飞机附件以及飞机机体部分。在航空电机中两端轴承主要起支撑、传动载荷的作用,其均采用脂润滑密封轴承[1]。轴承发生故障将直接影响电机运行,严重时会造成电机停机断电,导致机毁人亡的重大事故[2]。

滚动轴承的失效受轴承自身材料、加工、应用等多因素的影响[3-6],另外某些异常情况有时也会导致轴承发生早期损坏[7-8]。对于脂润滑密封轴承,润滑脂的性能直接关系到轴承的使用寿命[9-10],润滑失效是导致其出现故障的重要原因之一[11-13]。

某型航空电机脂润滑密封轴承随试验器试验时发生了失效,本文作者通过分析确定了失效原因并提出针对性的改进措施,为同类型轴承的设计改进提供方向。

1 故障特征

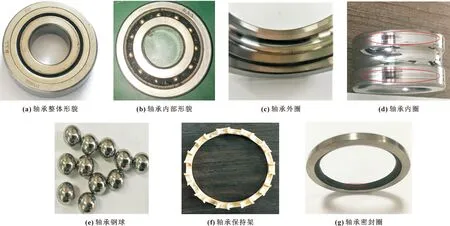

2019年6月,某航空电机6306-2RS/HN P5轴承随试验器完成1 000 h试验后,例行检查时发现四套轴承运转卡滞。失效的轴承为两面带密封圈的脂润滑深沟球轴承,其由内圈、外圈、钢球、保持架和密封组件组成,具体结构见图1。

图1 轴承结构

轴承套圈材料为Cronidur30高氮不锈钢,钢球材料为G95Cr18不锈轴承钢,保持架材料为聚醚醚酮(PEEK),密封组件材料为聚四氟乙烯(PTFE)与06Cr17Ni12Mo2钢板,内部装填Mobilgrease 28润滑脂(整体呈现红褐色),填脂量为轴承内部空间的30%。试验径向载荷为457 N,试验转速为8 000 r/min。

2 失效轴承检测与分析

2.1 宏观形貌

失效轴承外观光洁,整体外观无异常。拆下轴承两面密封圈后,轴承内含有一定量的润滑脂,部分润滑脂已发黑变硬。对轴承拆套清洗后检查发现,外圈滚道工作痕迹正常,未见明显疲劳剥落、高温变色;内圈滚道工作痕迹正常,未见明显疲劳剥落、高温变色,内圈挡边与密封圈唇口有摩擦痕迹;11粒钢球表面光洁,钢球表面均未见明显疲劳剥落、高温变色;保持架与密封圈整体完整。通过观察PTFE密封圈唇片回油线可以看出,唇片与内圈挡边接触部分已出现磨损,具体见图2。

图2 轴承宏观形貌

2.2 微观形貌

利用显微镜对轴承各零件进行检查发现,外圈滚道和内圈滚道内均有少量点状压痕,整体无异常,未见疲劳剥落;钢球表面有少量点状压痕和划痕,整体无异常,未见疲劳剥落;两面密封圈的唇口均有磨损现象,见图3。

图3 轴承微观形貌

2.3 材料分析

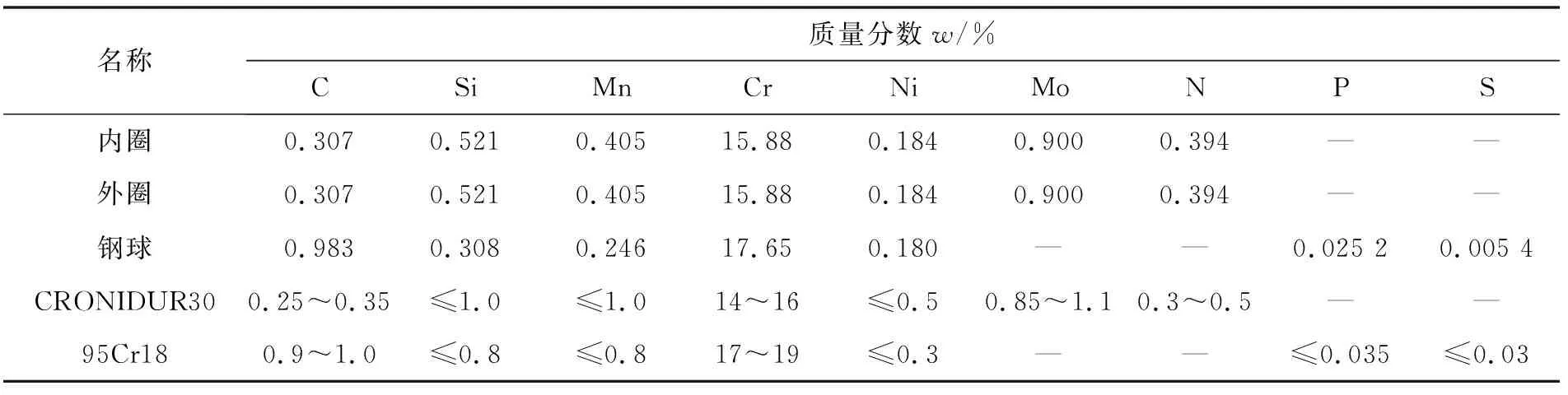

利用美国热电ARL iSpark 8860直读光谱分析仪对轴承进行材料检测,套圈材料为CRONIDUR30-AMS 5898,钢球材料为G95Cr18-GB/T 3086,检测结果见表1。参照上述标准可判断化学成分符合要求。

表1 材料化学成分

2.4 硬度检测

利用200HR-150型洛氏硬度计测定轴承套圈的硬度,测试部位为套圈的端面。利用FM-180型显微维氏硬度计上测量钢球的硬度,测试部位为钢球的剖面基体,选3粒钢球进行测试。套圈硬度检验和评定参照企业标准Q/ZGT J R(X)0006—2020;钢球硬度检验和评定参照标准JB/T 1460—2011。轴承零件硬度测定结果见表2。

表2 轴承零件硬度

由表2可以看出,套圈的硬度符合企业标准Q/ZGT J R(X)0006—2020的要求(硬度≥58HRC);钢球的硬度符合标准JB/T 1460—2011的要求(硬度≥58HRC)。同一零件硬度差也符合标准的要求(硬度差不大于1HRC)。

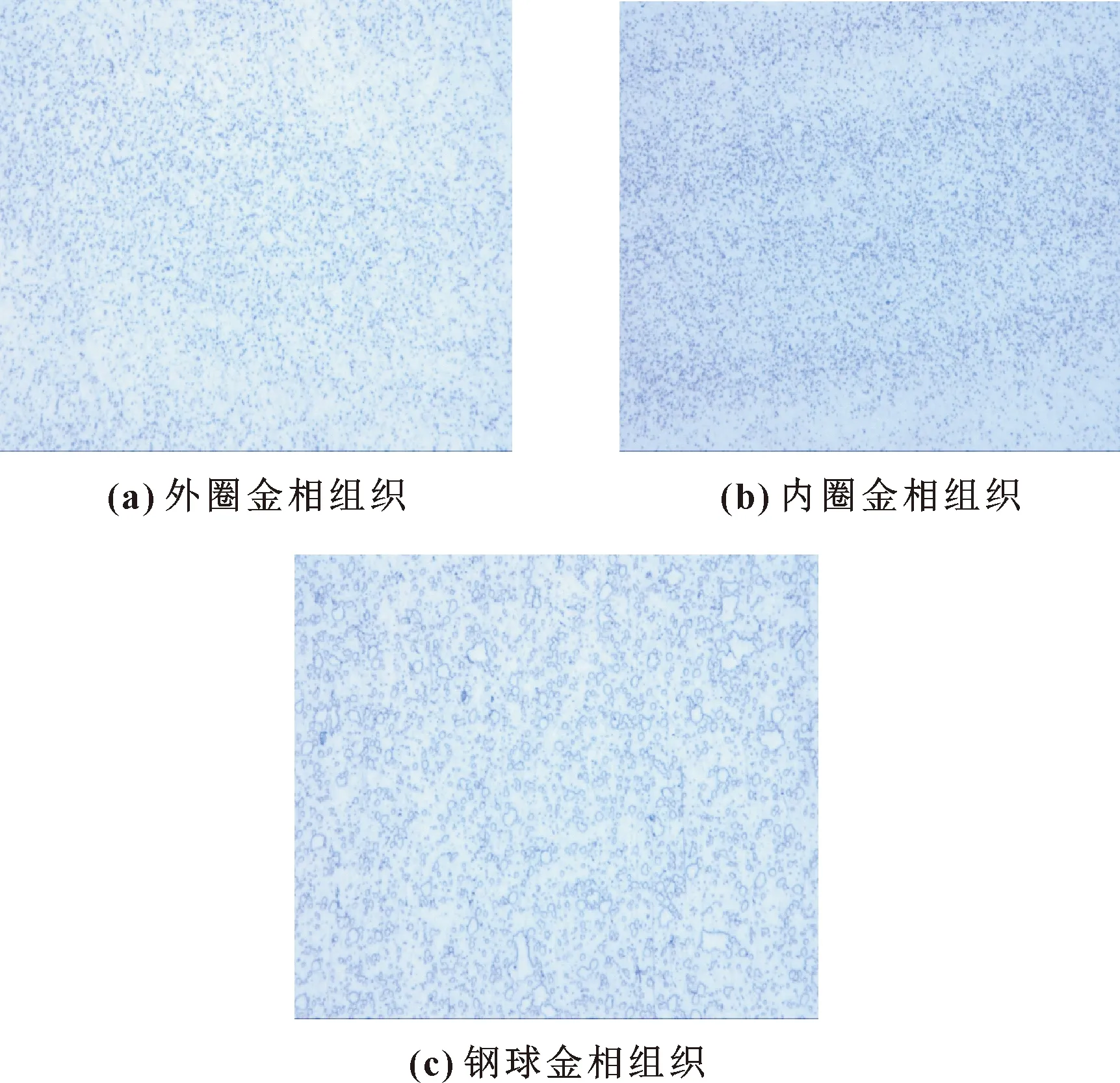

2.5 金相组织

轴承套圈(切割取样)和钢球的金相检查在德国徕卡公司产的DMILM LED型金相显微镜下进行。套圈的检验评定参照Q/ZGT J R(X)0006—2020标准,钢球的检验评定参照JB/T 1460—2011标准。

各零件金相组织检测结果如图4所示。外圈和内圈淬、回火组织均为均匀细粒状组织,符合Q/ZGT J R(X)0006—2020标准要求。钢球的淬、回火组织均由马氏体、一次碳化物、二次碳化物和残留奥氏体组成,实测级别为3级,符合JB/T 1460—2011标准的要求。

图4 金相组织

2.6 清洁度

参考JB/T 7050—2005标准杂质分离方法,对润滑脂中的杂质进行了分析;同时参考GB/T 33624—2017标准,对杂质含量和较大尺寸颗粒物进行检测,结果见表3。根据表3检测结果,轴承内的颗粒物为金属和非金属,非金属的数量远大于金属的数量,杂质质量超标(标准要求杂质质量≤3 mg)。轴承零件中仅有保持架与密封圈唇片为非金属材料。如图5所示,分离出的杂质为黑色,而轴承保持架为白色,因此根据轴承内圈和密封圈外观形貌以及杂质颜色,判断杂质为密封圈唇片磨损产生的PTFE颗粒。

表3 杂质含量

图5 非金属杂质

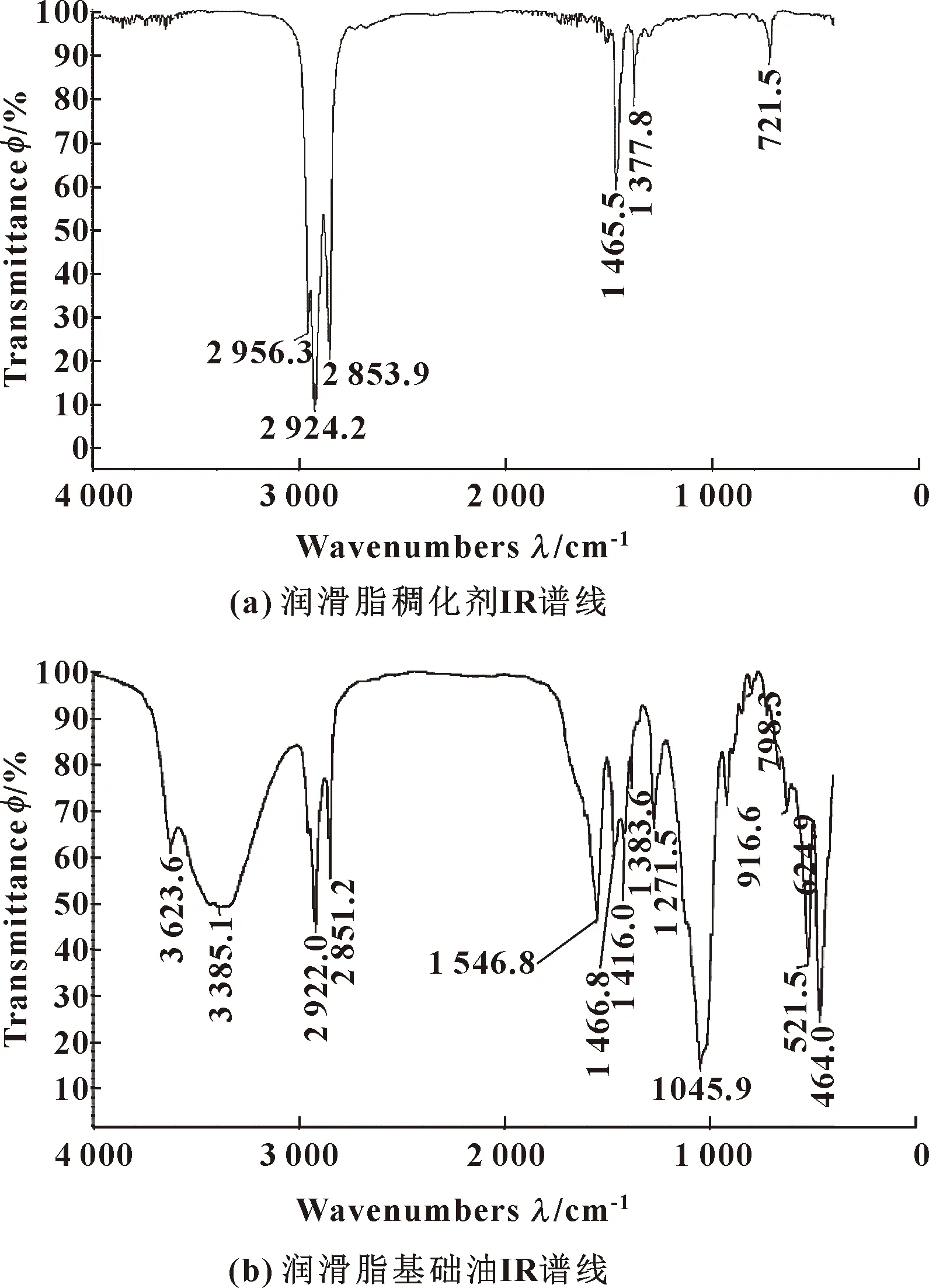

2.7 润滑脂分析

利用红外光谱仪对新润滑脂进行分析[14],分析结果见图6。结果表明,润滑脂是由膨润土稠化剂稠化烃类油构成的非皂基油脂,稠化剂和基础油数据库匹配度分别为83.4%和98.7%。利用气相色谱-质谱联用仪对润滑脂进行GC-MS分析,表明润滑脂中液体的主要成分为含C17~C20结构及更高沸点的烷烃类物质。从以上分析结果可以看出,新润滑脂符合技术说明书的要求。

图6 润滑脂IR谱线

3 原因分析

结合上述检测情况可以判定轴承发生卡滞的直接原因是润滑脂变质发黑导致轴承润滑失效。失效过程为:PTFE密封圈与内圈挡边为过盈配合,经过高速运转密封圈磨损产生的磨屑进入轴承内部;随着磨屑颗粒不断增加,润滑脂变质发黑导致轴承润滑失效,最终造成轴承转动卡滞。

4 改进措施与验证

根据上述分析结果,提出如下改进措施。

(1)氟橡胶硬度通常为邵氏硬度50~90A,PTFE硬度通常为55~65D,PTFE硬度远高于氟橡胶,为防止轴承在高速运转中密封圈接触唇与内圈挡边产生严重磨损,密封圈材料由PTFE更换为氟橡胶。

(2)原设计密封圈接触唇与内圈挡边过盈量为0.6~0.8 mm,通过轴承外观形貌可以看出,密封圈接触唇与内圈挡边产生严重磨损。为防止磨损以及轴承高温发热,将密封圈与内圈挡边的过盈量控制为0.3 mm(为密封轴承常用的中接触密封过盈量)。

为验证分析结论的正确性以及改进措施的有效性,对4套改进后的轴承在工况条件下进行寿命试验考核,结果表明,改进前的轴承基本在1 000 h左右发生转动卡滞;1套改进后的轴承一次性通过2 000 h寿命试验考核(应客户要求选择1套进行拆解检查),3套改进后的轴承分阶段通过3 000 h寿命试验考核;试验过程中轴承稳定运行温度范围为30~65 ℃,振动略有波动(可能与轴承滚动表面的磨损以及润滑脂劣化有关),无其他异常情况出现。

试验后轴承旋转灵活无阻滞,对轴承进行拆解检查,轴承零件完好未发生破坏,滚动表面未发现剥落或其他形式失效,试验后润滑脂黏性保持较好。

5 结论

针对某航空电机6306-2RS/HN P5轴承的故障分析表明,PTFE密封圈磨损产生的磨屑进入轴承内部使润滑脂变质发黑是轴承失效的主要原因,表明高速脂润滑轴承不宜采用PTFE作为密封圈材料。提出将密封圈材料由聚四氟乙烯更换为硬度较低的氟橡胶,同时降低密封圈接触唇与内圈挡边过盈量等改进措施,改进后轴承再未出现类似问题,表明措施有效。