基于流固耦合的采油单螺杆泵容积效率求解方法*

2022-12-28魏玉芬赵丰德韩国有祖海英

魏玉芬 赵丰德 韩国有 祖海英

(1.东北石油大学机械科学与工程学院 黑龙江大庆 163318;2.黑龙江八一农垦大学理学院 黑龙江大庆 163319)

螺杆泵在稠油及含砂、含气油藏的开采中具有明显优势,成为油田应用较为广泛的机械采油设备之一[1-4]。国内外学者对不同类型螺杆泵的举升性能进行了大量研究,叶卫东等[5-6]对采油螺杆泵的压差与接触压力、腔体内压力与接触压力的关系进行研究,得出压差、腔室压力对接触压力的影响规律。姜东等人[7-8]、李增亮等[9]对金属螺杆泵的漏失机制及漏失特性进行了大量的研究,通过数值仿真的方式得到定转子不同配合间隙下的漏失量。相对于金属螺杆泵,常规采油螺杆泵的定子为橡胶材质,其在运行过程中的泄漏行为更加复杂。韩笑笑[10]采用Pumplinx软件对单头螺杆泵在压差0.2~0.6 MPa,转速在200~500 r/min条件下进行数值计算求解,得到在相同压差条件下,泵的流量和转速的线性关系,并进行了流体域的流速和静压分布仿真,分析了相邻腔室内高压腔的流体沿啮合线向低压腔回流,判断了泄漏现象。韩道权等[11]在对类椭圆型螺杆泵进行分析时,通过接触带泄漏位置判定和接触应力计算分析,得到临界接触应力随低压腔室压力变化的关系。张旺等人[12]对于容积效率的计算提出一种基于理论模型和响应面法相结合的方式,通过正交仿真试验确定了周向间隙、压差和动力黏度是影响容积效率的敏感参数。王增丽等[13]分析了啮合副型面参数对螺杆转子-密封圆盘啮合特性的影响规律。为了得到螺杆泵真实效率,学者们开展螺杆泵水力特性试验系统的研究[14-15],并进行转速、温度等参数对螺杆泵容积效率的试验研究[16-17]。

以上研究大多是针对普通螺杆泵进行泄漏理论、接触带变形、泄漏位置等定性分析,缺少对泄漏量大小的数值计算。本文作者对螺杆泵定子密封带变形进行求解,采用流固耦合的方式进行泄漏量的仿真计算,以寻求采用计算的方式减少现场试验量,提高螺杆泵的设计效率,降低设计成本。

1 螺杆泵密封特性分析

1.1 采油螺杆泵的密封带结构

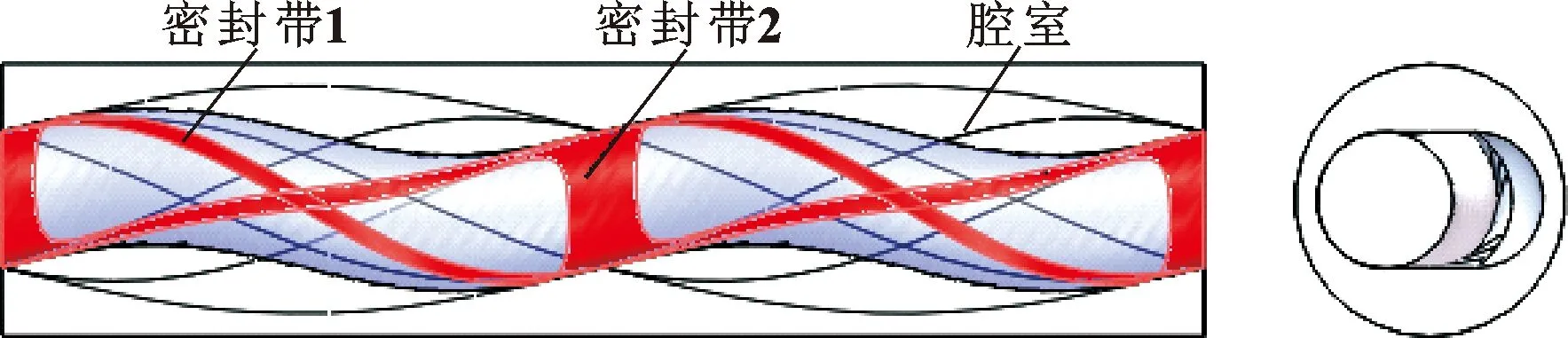

单头螺杆泵的主要工作部件由转子和定子组成,转子由金属构成,定子由钢套和浇铸在钢套内的橡胶衬套共同组成,钢套和构成衬套的丁腈橡胶通过黏结剂连接在一起。转子和定子之间采用过盈配合,形成一个个封闭的密封腔室,在半径方向形成半圆密封带2,在轴向形成螺旋密封带1,如图1所示。当转子在定子型腔内做偏心旋转运动时,定子和转子之间所形成的封闭腔室内的液体沿轴线方向由低压腔室吸入后被挤到高压腔室排出;同时,又在吸入端重新形成新的低压空腔并将液体吸入。这样,封闭腔内的液体随着转子的旋转而不断向上移动,并逐级提高压力,即螺杆泵转子作轴向旋转,定子和转子之间的封闭空腔作径向移动并提升压力,把杆管环空中的流体连续不断地举升到地面。随着举升压力的增加,密封带断裂,开始发生泄漏。

图1 螺杆泵密封带结构

1.2 腔室压力对密封带处橡胶变形的影响

1.2.1 定子橡胶变形量计算

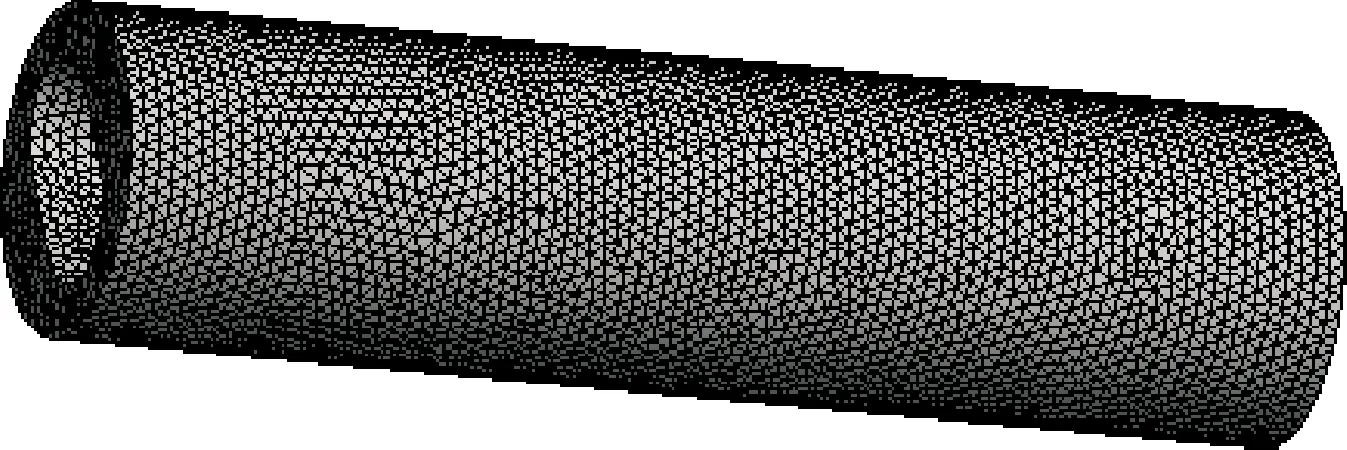

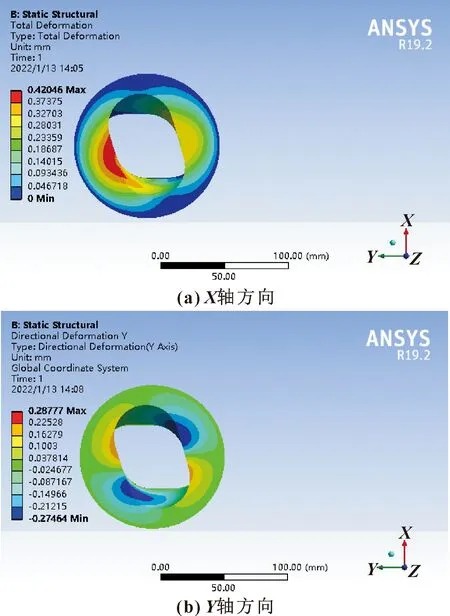

依据文献[11]中的分析可知,定子橡胶的最大变形发生在螺线密封带处。模型选用的螺杆泵几何参数如表1所示。建立一个导程螺杆泵模型并进行网格划分如图2所示,在高压腔室和低压腔室施加0.5 MPa的压差,得到螺杆泵密封带处的橡胶变形量如图3所示;提取得到X轴方向的最大变形量为0.23mm,Y轴方向的最大变形量为0.288 mm,将最大变形量沿轮廓线法线方向进行投影如图4所示。

表1 螺杆泵几何参数

图2 模型建立及网格划分

图3 X轴和Y轴方向橡胶变形云图

图4 螺旋线处橡胶变形量计算示意

依据公式(1),得到螺旋密封线上的橡胶最大变形量为0.365 mm。

δ=x1sinθ1+y1cosθ1

(1)

式中:x1为X轴的最大变形量;y1为Y轴的最大变形量;θ1为橡胶定子轮廓线法线方向与初始坐标轴的夹角,θ1=π/2-θ,θ为随导程变化定子轮廓线旋转角度。

按照上述方法,对模型施加0.3~0.7 MPa不同的压差,得到定子橡胶在密封螺旋线上最大的变形如图5所示。可以看出,随着压差的增加,定子橡胶变形呈线性增加。

图5 橡胶定子变形与压差关系

1.2.2 现场试验数据获取

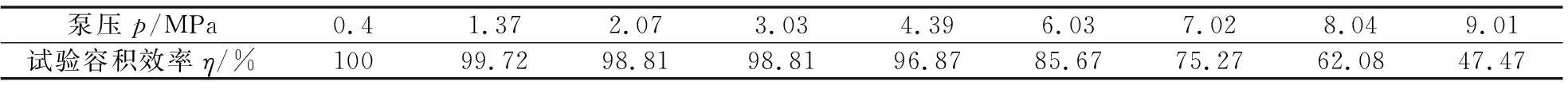

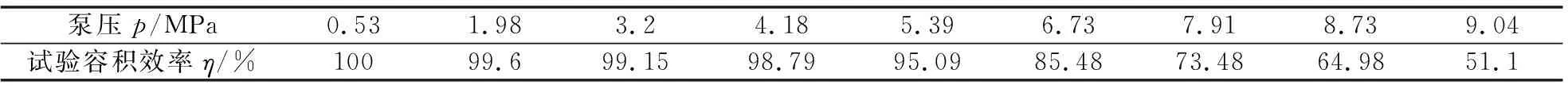

采用螺杆泵水力特性试验系统对螺杆泵GLB800-14的容积效率进行现场试验,试验装置和试验系统如图6所示。分别在螺杆泵转速100、150、200 r/min条件下,调节螺杆泵试验台出口压力,不断改变螺杆泵的泄漏量,通过流量计测量出口流量。依据公式(2)计算不同出口压力条件下螺杆泵的容积效率,如表2—表4所示。

图6 螺杆泵试验装置及试验系统

表2 转速100 r/min下容积效率

表3 转速150 r/min下容积效率

表4 转速200 r/min下容积效率

螺杆泵容积效率计算:

η=Qt/Q×100%=(Q-q)/Q×100%

(2)

式中:Qt为螺杆出口流量,m3/d;Q为单螺杆泵的理论排量,m3/d;q为单螺杆泵的漏失量,m3/d。

2 容积效率仿真计算与分析

2.1 容积效率计算

在螺杆泵工作过程中,随着螺杆泵出口压力的增加,螺旋密封线处的橡胶变形会逐渐增加,当变形量大于初始过盈时,螺杆泵发生泄漏,容积效率就会降低。以表1中螺杆泵的参数为例,介质为32#液压油,在单极压差为0.5 MPa时,橡胶的变形量为0.365 mm,此时产生的泄漏间隙为0.105 mm,建立螺杆泵漏失模型如图7(a)所示。由于仿真间隙比较小,为了计算结果准确,在薄壁处对网格进行加密处理,仿真计算得到一个导程内采油单螺杆泵内部腔室压力分布情况,如图7(b)所示。在转子与定子接触位置处,压力存在较小范围的波动,由于两边压差的作用,流体从高压腔向低压腔流动,在靠近低压腔室的一侧,压力有较小幅度的升高,表明两腔室之间的压差是导致螺杆泵漏失的原因之一。分析采油单螺杆泵的泄漏量流体动力学时,可计算出进口和出口处的流量,该值即为采油单螺杆泵的泄漏量,计算得到泄漏量为 0.447 kg/s,如图7(c)所示。利用公式(2),即可计算求得该工况条件下螺杆泵的容积效率。

图7 螺杆泵漏失仿真模型及计算得到的腔室压力分布及泄漏量

2.2 仿真结果与分析

以表2—4中的泵压和转速作为仿真的初始条件,按照上述方法进行仿真计算,得到转速分别在100、150和200 r/min时,相对应泵压条件下仿真计算求得的容积效率与试验数据对比如图8所示。

图8 不同转速下泵压与容积效率关系

从图8中可以看出,理论仿真计算时,当出口泵压小于4.39 MPa时,定子橡胶的变形量小于初始过盈量,没有发生泄漏,容积效率为100%;试验过程中却有漏失量的存在,这是由螺杆泵制造过程中存在加工误差引起的。由图8(a)可以看出,在低转速时计算的容积效率略高于试验容积效率。随着转速的增加,如图8(b)、(c)所示,仿真计算结果与试验结果的误差逐渐减小,随着泄漏间隙的增加,仿真结果的漏失量逐渐增大,容积效率不断减小,小于试验结果。压差的增大,加大了橡胶变形量,使泄漏间隙增加,同时压差的增加,加大了漏失流速。在进行仿真计算时,忽略了由于转子、定子橡胶加工时的加工误差和表面粗糙度,以及转速引起的温升、橡胶的膨胀等因素,没有考虑在螺旋密封带处泄漏的流体惯性,导致仿真泄漏间隙大于试验时的实际间隙,造成仿真泄漏量大于实际泄漏量,容积效率低于试验效率。泄漏间隙越大,这种误差越明显。

通过对上述3种转速下试验容积效率和模拟容积效率的平均误差计算,可以得到3种转速下的容积效率误差分别为5.51%、5.04%和5.62%。通过试验数据对比可知,在进行螺杆泵结构参数优化设计时,可用仿真数据代替现场试验数据,从而降低试验费用,更加高效地实现高性能螺杆泵的研制。

3 结论

(1)建立采油单螺杆泵定子模型,以腔室压差为参数,求解螺旋密封带处橡胶最大变形量,结果表明,橡胶变形量随压差增加呈线性增加关系。

(2)以螺杆泵GLB800-14结构参数为依据,求解不同压差下的泄漏间隙,建立螺杆泵漏失模型,采用单向流固耦合方法计算不同泵压下的容积效率。仿真数据与试验数据相吻合,验证了采用仿真方法求解螺杆泵容积效率的有效性。