基于EDEM—FLUENT耦合矿物颗粒分离效果的模拟研究

2022-12-28张凡李玲玲马学东

张凡,李玲玲,马学东

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

选矿技术有着悠久的历史,起源于人类原始的淘金技术,经过不断地发展已经成为一门高效的选矿技术。选矿是利用矿石的物理或化学性质的差异,借助各种选矿设备将有用矿物和脉石矿物分离开来,并使有用矿物相对富集的过程[1-2]。根据不同矿物的分选原则及对选矿产品的要求,国内外传统的选矿方法有:重选法、磁选法、浮选法和电选法等[3-7]。为了提高矿物的分选效率,联合使用多种选矿工艺是当今选矿技术发展的趋势之一[8-9]。

近些年来,有关流体力学和离散元法的应用与研究日益增多,DEM-CFD耦合是目前应用最多的方法之一,DEM-CFD耦合是将EDEM(Engineering Discrete Element Method,工程离散元法)软件与FLUENT软件进行耦合[10-11]。和建荣等[12]采用EDEM-FLUENT耦合方法研究了不同密度矿粒在离心选矿机内的分离行为,进行正交模拟实验,旨在获得离心选矿机的较佳工作参数,所作模拟实验没有考虑颗粒粒径的影响,只属于密度分离工艺范畴。董辉等[13]采用离散元法和计算流体力学耦合仿真的方法,利用EDEM软件和FLUENT软件耦合对水力旋流器固体浆体的分离过程进行模拟研究,研究中只考虑颗粒的密度分离,没有涉及到粒度的分离[14]。且上述模拟分析仅为单一分离工艺模拟研究。根据文献检索,对不同密度和不同粒度的矿粒进行分离,且应用冲击水流和振动作用的联合分离工艺的模拟研究还未见报道。

因此,本文基于风力筛分原理设计出一种矿物分选工艺及装置[15],能够对不同密度和不同粒径的颗粒进行分选,基于EDEM-FLUENT耦合方法对矿粒在横向冲击水流、重力及振动筛作用下矿物分离效果进行模拟研究,研究水速和筛面倾角等工艺参数对矿物回收率及含杂率的影响规律,从而对工艺及装置进行优化。

1 模型描述

1.1 物理模型

在Solidworks中建立分选装置模型,图1为矿物分选装置。它主要分为壳体和振动筛两部分,材质都为钢。壳体由进料口、进水口、出口Ⅰ、出口Ⅱ、出口Ⅲ和出口Ⅳ组成。壳体总长度为300 mm,宽度为100 mm,高度为215 mm,壳体各部分尺寸见表1。振动筛筛网的长度为90 mm,宽度为100 mm,厚度为1 mm;方形筛孔尺寸1.6 mm×1.6 mm。

图1 矿物分选装置结构Fig.1 Structure diagram of mineral separation device

表1 壳体各部分尺寸/mmTable 1 Dimensions of each part of the shell

仿真所用的矿粒模型形状设定为球形,颗粒的接触模型采用Hertz-Mindlin接触模型,矿粒分为大粒径目标矿粒、小粒径目标矿粒、大粒径脉石矿粒、小粒径脉石矿粒。目标矿粒有用矿粒,脉石矿粒是与有用矿粒伴生的脉石矿粒。大粒径颗粒的直径皆为2 mm,小粒径颗粒的直径皆为1 mm。

1.2 数学模型

固相矿粒的模型采用软球模型,接触模型为Hertz-Mindlin无滑动接触模型,根据牛顿第二定律,颗粒在t时间的运动方程为[12]:

式中:t—时间,s;mp—颗粒质量,kg;vp—颗粒速度,m/s;Fw—液体冲击力,N;Fn—颗粒间接触法向分力,N;Ft—颗粒间接触切向分力,N;Fd—曳力,N;Fg—重力,N;Fρ—压力梯度力,N;I—颗粒转动惯量,kg/m2;wρ—颗粒角速度,rad/s;T—颗粒所受转矩,N/m。

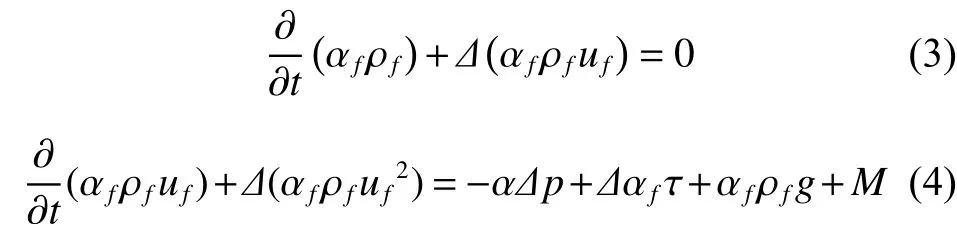

流体运动控制方程为两相耦合的纳维-斯托克斯方程,液相质量和动量方程为[12]:

式中:t—时间,s;αf— 液体的体积分数;ρf—液体的密度,kg/m3;uf—液体的速度,m/s;Δ—哈密顿微分算子;p—作用在液体微元体上的力,N;τ—液体的湍流粘性系数;g—重力加速度,m/s2;M—单位体积液固两相动量交换源项。

2 仿真过程

2.1 仿真参数设置

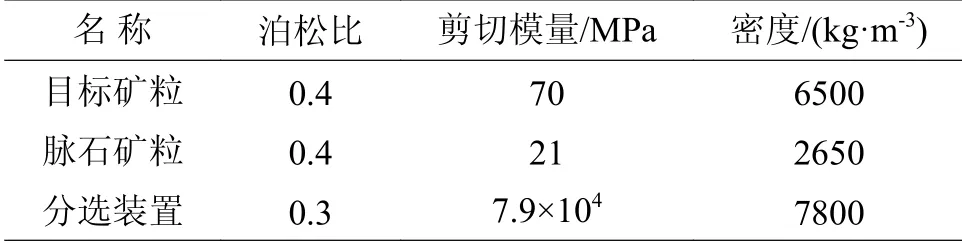

本研究运用EDEM软件和FLUENT软件耦合进行模拟仿真,仿真颗粒采用矿物仿生颗粒,分为目标矿粒与脉石矿粒。EDEM软件参数设置:设置振动筛的振幅为3 mm,振动频率为10 Hz,振动方向角为45°。目标矿粒1000个、脉石颗粒1000个、大粒径∶小粒径数量的比例为2∶3,大粒径目标矿粒与大粒径脉石矿粒生成率都为200个/s,小粒径目标矿粒与小颗粒脉石矿粒生成率都为300个/s,颗粒开始生成时间设定为0.5 s,时间步长是6×10-6s,仿真总时长3.5 s。据刘鑫和蔡改贫等以石英砂和钨矿物模拟不同密度差矿粒所作的离心分选实验,在本研究中仿真材料的各种物理参数及材料间接触系数见表2和表3[14]。

表2 材料物理参数Table 2 Material physical parameters

表3 材料接触系数Table3 Material contact coefficient

FLUENT软件参数设置:首先读入mesh文件,选择Pressure-Based基于压力法求解器,时间类型选择Transient(瞬态),打开Energy方程,选择Viscous-Stand k-epsilon(2 eqn)模型,连接耦合接口。在Materials面板中设置各材料的物理参数,在Boundary Conditions中设置流体进出口的边界条件,进口是速度入口,出口是压力出口,FLUENT软件中时间步长是EDEM软件时间步长的100倍,即6×10-4s。

2.2 仿真过程描述及颗粒受力分析

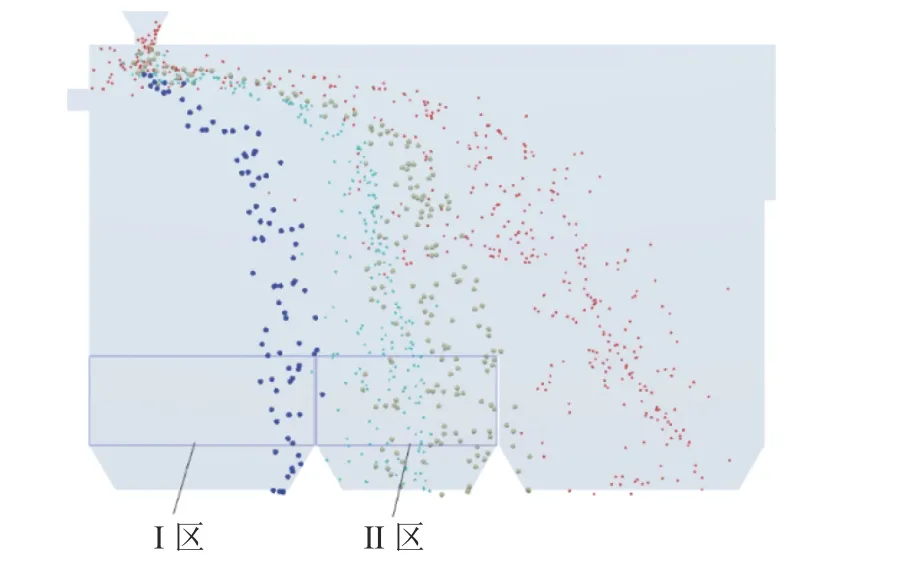

采用EDEM-FLUENT耦合方法,对矿粒在分选装置内的运动进行仿真模拟,图2是矿粒分选装置的工作原理图。矿粒由进料口进入,在重力作用下落入流体作用区域,受到容器左侧进水口横向水流冲击力的作用,不同颗粒由于自身物理性质的不同,在水平方向上运动的距离就会产生差异。大粒径的目标矿粒在重力及横向水流的作用下,颗粒的最终分布区域在水平方向上离进料口最近;小粒径脉石矿粒的分布区域在水平方向上距离进料口最远,分选装置的中间区域是小粒径的目标矿粒及大粒径的脉石矿粒的混合区域。大粒径脉石矿粒落在振动筛上,无法通过筛孔,实现分选装置对不同密度、不同粒径的分选。

图2分选装置工作原理Fig.2 Working principleof separation device

图3 是矿粒在进水口处的受力分析图。由图3可知,颗粒受到横向水流作用后,在重力及颗粒间的碰撞力作用下将沿着合力F1方向运动,其运动轨迹为抛物线,颗粒的运动方向角为α。且不同矿物颗粒由于自身物理性质的差异,运动方向角有所不同。

图3 颗粒受力分析Fig.3 Particle forceanalysis

颗粒在进水口处会受到水流冲击力F、颗粒碰撞间的机械阻力f,推力f1、颗粒重力G,四个力合力为F1,在水平方向上的运动距离为S,计算表达式如下:

式中:F1— 颗粒水平方向上的合力,N;F—水流对颗粒的冲击力,N;f—颗粒阻力,N;f1—颗粒推力,N;P—水流对颗粒的压强,Pa;A—水流对颗粒的作用面积,m2;R—颗粒的半径,m;α—颗粒的运动方向角,deg;G—颗粒的重力,N;M—颗粒的质量,kg;a—颗粒在水平方向上的加速度,m/s2;ρ—颗粒的密度,kg/m3;t—水流作用时间,s;S—颗粒水平运动距离,m。

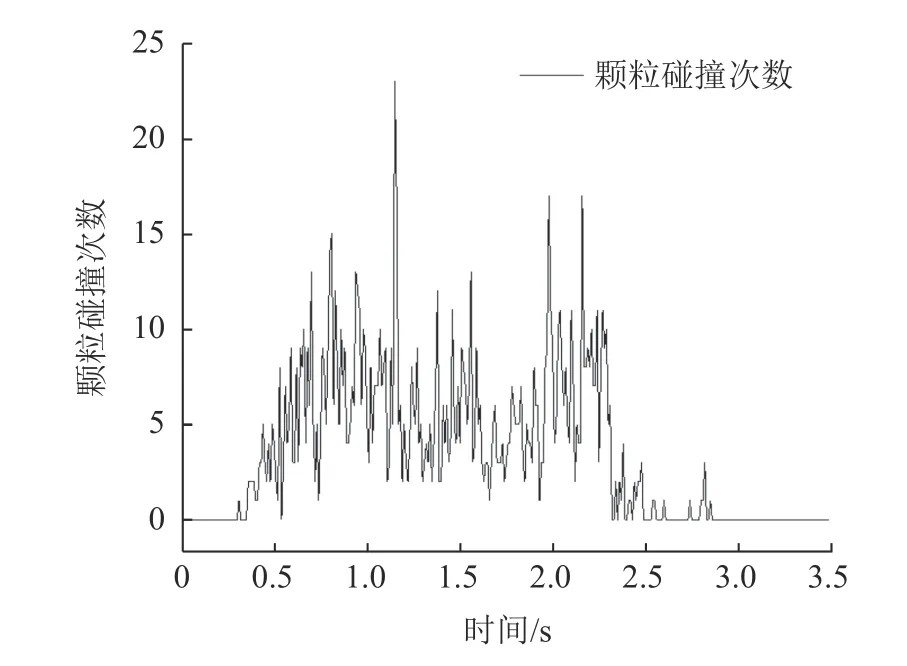

图4为进水口处颗粒每秒的碰撞次数,从图中可以看出,在进水口处颗粒每秒的碰撞次数最高不超过25次,说明在水平方向上矿物颗粒的主要受力为横向水流的冲击力F,颗粒阻力f与颗粒推力f1可忽略不计,由此得出:

图4 颗粒碰撞次数Fig.4 Particle collision times

由公式(10)可以得出,当水流作用时间相同时:

(1)当矿粒密度、粒径相同时,水流产生的压强越大,矿物颗粒的水平运动距离越远;

(2)当矿粒密度及水流产生的压强相同时,矿物颗粒的粒径越小,矿物颗粒的水平运动距离越远;

(3)当矿粒粒径及水流产生的压强相同时,矿物颗粒的密度越小,矿物颗粒的水平运动距离越远。

为了定量分析矿物分选装置的工作性能,在出口Ⅰ及出口Ⅱ处设置了统计区,Ⅰ区和Ⅱ区。Ⅰ区和Ⅱ区是目标矿粒的收集区域,通过目标矿粒的回收率E1及Ⅰ区、Ⅱ区总颗粒数目的含杂率E2评价分选装置工作性能的好坏。回收率E1和含杂率E2的计算表达式如下[13]:

式中:α—原矿粒中目标矿粒数目(个);

β—Ⅰ区和Ⅱ区目标矿粒总数目(个)。

式中:γ—Ⅰ区和Ⅱ区脉石矿粒总数目(个);λ—Ⅰ区和Ⅱ区矿粒总数目(个)。

3 仿真模拟分析

3.1 振动筛对矿物颗粒分选效果的影响

为研究振动筛对矿粒分选效果的影响,进行一组对比模拟实验。无振动筛时:水平水速设定为1.3 m/s,颗粒入口宽度设定为8 mm;有振动筛时水速水速设定为1.3 m/s,颗粒入口宽度设定为8 mm,筛面水平放置,振动频率为10 Hz,振幅为3 mm,筛面振动方向角为45°。先通水平水流,稳定流场,颗粒工厂在0.2 s开始生成颗粒。

图5为无振动筛作用下的工作原理图,从图5中可以看出,在横向水平水流及重力的作用下,矿粒主要是依据自身密度的不同进行分离,缺少对颗粒粒径的筛分。图中Ⅰ区和Ⅱ区为统计区域,统计区域Ⅰ区内的颗粒主要为大粒径目标矿粒,Ⅱ区内的颗粒主要为小粒径目标矿粒与大粒径脉石矿粒。Ⅱ区为混合区域,大粒径的脉石矿粒无法去除,会导致回收矿粒的含杂率大幅度升高,矿物分选装置的分选效果不佳。

图5 无振动筛工作原理Fig.5 Working principlediagram of no vibration screen

对照模拟实验所得结果见表4。无振动筛作用情况下:目标矿粒回收率为98.8%,回收颗粒的含杂率为38.60%;综合考虑,矿粒的分选效果较差。有振动筛作用情况下:目标矿粒的回收率为96.2%,与无振动筛作用下相比无太大的差异,回收颗粒的含杂率大幅度下降,只有15.54%。

表 4有无振动筛作用下矿粒的回收率及含杂率Table 4 Recovery rate and impurity content of ore particles with and without vibrating screen

设置振动筛可以大幅度降低脉石矿粒的回收,从图6可以看出,有振动筛作用情况下,统计区域内脉石矿粒的总个数大幅度下降,振动筛能够筛除去进入混合区域内的大粒径脉石矿粒,回收矿粒的含杂率大幅度降低。因此,分选装置设置振动筛既能依据矿粒密度的分离,又能依据矿粒粒径的筛分,是有利于提高矿物颗粒的分选效果。

3.2 水速及筛面倾角共同作用对矿物颗粒分选效果的影响

为了研究水速与振动筛作用对矿物分选装置工作性能的影响,以水流速度和筛面倾角为实验因素,水流速度分为:1.3、1.4、1.5和1.6 m/s;筛面倾角分为0°、2°、4°和6°;振动筛的振动频率为10 Hz,振幅为3 mm,振动方向角为45°进行仿真模拟实验。

图6有无振动筛时进入混合区域的脉石矿粒总数Fig.6 Total numbers of ganguemineral particleswith and without vibrating screen

图7 为水速1.3 m/s与水速1.6 m/s的速度云图,从图中可以看出,水速1.3 m/s与水速1.6 m/s的速度分布没有明显差异,水流不会因为水速的改变而在分选装置内产生特殊的流场,从而影响矿物颗粒的分选效果,影响分选效果的只是水速的大小,水速越大,水流对颗粒的冲击力F越大。

图7 不同水速的速度Fig.7 Velocity cloud charts of different water velocities

图8为不同水速与不同筛面倾角共同作用对回收率及含杂率的影响,图8(a)中,矿粒的回收率在水速轴变化较为明显,当筛面倾角一定时,水流速度越大,水流对矿粒的冲击力F越大,矿粒的运动方向角α越大,在水平方向上的运动距离越远,目标矿粒的回收率越低;当水流速度一定时,随着筛面倾角的增加,目标矿粒的回收率逐渐降低。当水流速度为1.3 m/s,筛面倾角为0°时,目标矿粒的回收率较高,回收率为97.4%。

图8(b)中,当筛面倾角一定时,随着水流速度的增大,水流对矿粒的冲击力F越大,脉石矿粒由于自身密度较小,运动方向角α远大于目标矿粒,在水平方向上的运动距离也就远大于目标矿粒,矿粒的含杂率逐渐降低;当水流速度一定时,随着筛面倾角的增大,矿粒的含杂率缓慢升高。当水流速度为1.6 m/s,筛面倾角为0°时,矿粒的含杂率较低,含杂率为2.10%。

分选装置的工作性能是依据矿粒的回收率及含杂率共同评定。由图8可知,图a中矿物回收率最高点的含杂率不低,图b中含杂率最低点的矿物回收率不高。因此,通过对矿粒的回收率及含杂率综合考虑,水速1.4 m/s,筛面倾角0°为较佳工作参数,目标矿粒的回收率为94.0%,矿粒的含杂率为7.17%。

图8 水速与筛面倾角对回收率及含杂率的响应面Fig.8 Response surface diagrams of water velocity and screensurface inclination to recovery and impurity ratio

3.3 颗粒入口大小对矿物颗粒分选效果的影响

颗粒入口底部宽度决定了矿物颗粒群下落时的厚度,颗粒群的厚度大小会影响横向水流对矿粒的冲击力,从而影响矿粒在水平方向上的运动距离。

采用控制变量法,研究颗粒入口底部宽度对矿物颗粒分选效果的影响。颗粒入口底部宽度分为(7、8、9和10)mm;改变颗粒入口底部的宽度大小,其他参数都控制不变:水流速度为1.4 m/s,筛面倾角为0°,振动筛的振动频率设置为10 Hz,振幅设置为3 mm。进行仿真模拟实验,通过统计收集区域Ⅰ区与Ⅱ区内的矿粒,计算出不同颗粒入口底部宽度时目标矿粒的回收率及含杂率见表5。

表5 不同颗粒入口底部宽度时目标矿粒回收率及含杂率Table 5 Recovery rate and impurity content of target ore with different bottom width of particle inlet

图9为不同颗粒入口底部宽度对矿粒回收率及含杂率影响的折线图,从图中能够清晰直观地看出颗粒入口底部宽度对回收率及含杂率的影响。随着颗粒入口底部宽度的增加,目标矿粒的回收率缓慢降低,而矿粒的含杂率逐渐升高。所以颗粒入口底部宽度为7 mm时为分选装置的较佳工作参数,目标矿粒的回收率为96.8%,矿粒的含杂率为5.67%。

图9 不同颗粒入口大小对矿物颗粒回收率及含杂率的影响Fig.9 Effect of different particleinlet size on mineral particle recovery and impurity content

4 结论

(1)基于EDEM-FLUENT耦合方法,对不同密度和不同粒径矿粒在分选装置内的分离过程模拟研究结果表明,联合分离工艺及所设计装置可有效地依据颗粒的密度及粒径对矿粒进行分离。

(2)采用振动筛作用可以筛出混合区域内大粒径脉石矿粒,大幅度降低分离产品的含杂率,从而提高矿粒的分选效果。

(3)水平水速与筛面倾角共同作用时,当筛面倾角一定时,随着水流速度的增大,矿粒的回收率及含杂率逐渐降低;当水流速度一定时,随着筛面倾角的增大,矿粒的回收率逐渐降低,分离产品的含杂率缓慢升高。

(4)随着入口底部宽度的增大,矿粒的回收率缓慢降低,分离产品的含杂率逐渐升高。

(5)此分选装置的较佳结构和尺寸为:筛面倾角为00、振动频率为10 Hz、振幅为3 mm、颗粒入口底部宽度为7 mm时,此时回收率96.8%,含杂率5.67%。