170 kW燃料电池系统引射器关键结构参数影响研究*

2022-12-27庞子卉韩济泉刘云梅冯健美彭学院

庞子卉,韩济泉,陈 平,刘云梅,冯健美,彭学院

(1.西安交通大学能源与动力工程学院,西安 710049;2.宁波绿动氢能科技研究院有限公司,宁波 315033)

前言

质子交换膜燃料电池(PEMFC)有着高效、零排放、安全、简便和低成本的优势,其在交通领域、小型发电站、便携式电源等场所有着极大的应用前景[1]。为了提高PEMFC系统的整体效率,氢气供给系统常采用氢气循环方案[2]。氢气循环装置主要有循环泵和引射器[3-4],相比于有寄生功率消耗和可靠性差的循环泵,引射器利用压差来实现氢气循环供应,没有运行部件和额外功耗,具有系统效率高、维护成本低的优点[5],是很有前途的氢气循环方案。

引射器的工作性能会受到工况条件、结构参数等多种参数的影响,当引射器在燃料电池系统的宽范围工况下工作时,在非设计工况下(尤其是低功率工况下)的性能较差[6]。为拓宽PEMFC系统中引射器的工作范围,可变喷嘴引射器[6-7]、脉冲引射器[8]、多引射器[9]、引射器和循环泵组合[3]等多种方案被提出,但这些方案对控制策略有很高要求,容易影响系统的可靠性和运行效率。也有学者对于固定结构引射器在宽工况下工作性能开展研究,文献[10]中将40 kW级PEMFC的压降实验拟合数据用于引射器模型的仿真优化中,更准确地评估了引射器在整个工况下的工作性能,并通过结构优化将引射器氢气回流比提高到1.2以上;文献[11]中基于10 kW级PEMFC的阳极压降特性对引射器进行结构优化和性能分析,使优化后引射器在低功率下的引射性能有显著提高,同时指出引射器的氢引射率对喷嘴直径与混合管直径之比更为敏感。

目前对于100 kW以上大功率燃料电池系统用引射器在宽范围工况下工作性能的研究还较少。本文以170 kW级燃料电池系统用引射器为研究对象,对引射器特性进行三维数值仿真分析,重点分析实际燃料电池系统不同工况下喷嘴出口直径Dt、等容混合室直径Dm对引射性能的影响规律,从而优化引射器结构,找出能够适应更宽功率范围的引射器主要结构参数设计方法,为解决更大功率燃料电池宽范围工况下引射器结构优化提供了理论参考。

1 引射器参数确定

1.1 工况条件

图1为采用引射器的氢气循环系统,从储氢罐中出来的高压氢气为一次流,二次流由从阳极排出的未反应氢气和水蒸气组成。引射器中的流体的流动过程如图2所示,一次流在引射器的收缩喷嘴中流动,压力降低、速度升高,在吸入室中形成低压区域,使得二次流在压差作用下被吸入,随后一次流和二次流在等容混合室中混合,产生的混合流体在扩散室中膨胀,达到燃料电池运行所需压力。

图1 采用引射器的氢气循环系统

图2 引射器尺寸

氢气引射率ERH2是评价引射器性能的重要指标,它表示二次流与一次流氢气质量流量的比值:

式中:ms,H2为二次流中氢气质量流量;mp为一次流的质量流量,kg/s。在工程实际中衡量燃料电池系统用引射器运行性能时,常用氢化学计量比SRH2这一评价指标。

引射器工作在170 kW级燃料电池电堆中,电堆的工况条件见表1,为了保持燃料电池系统的高效率和及时去除液态水,氢气化学计量比需要在1.2以上,在低功率工况下为改善电堆水淹问题,往往低功率工况下需求的氢化学计量比较高。

表1 电堆工况条件

1.2 引射器尺寸

引射器中结构参数众多,Dt、Dm被认为是影响引射器性能的决定性结构参数,文献[12]中采用多目标优化方法和CFD方法分析得出喷嘴喉部直径(D)t和混合室直径(Dm)两个参数是影响引射性能的关键参数;此外,文献[13]和文献[14]中也通过集总参数法、热力学分析方法指出Dt、Dm在引射器设计中的重要作用,因此本研究主要探究Dt、Dm在宽范围工况下对引射器性能的影响。其他结构参数的取值方法基于现存大量研究给出的推荐范围,喷嘴出口位 置NXP的 最 优 取 值 为0.5Dm~1.0Dm[15],此 处 取0.9Dm,以避免主喷嘴和壁间的间隙过小,限制二次流动并降低引射器性能;扩散室长度Ld对喷射器性能的影响很小[12],此处取10Dm;为避免过大的扩压角αd带来的流动分离,ESDU推荐为3°~4°,文献[15]中推荐2.5°~4°,此处取4°。基于上述讨论,设计的引射器初始尺寸如图2所示。

2 数值模型

2.1 控制方程

对引射器内流动数值模拟采用ANSYS Fluent,模型中有如下假设[6]:(1)质子交换膜的密闭性好,渗入阳极的氮气含量可忽略不计,二次流仅为氢气和水蒸气的理想混合物;(2)引射器内气体为可压缩气体;(3)引射器中流动为稳定湍流流动;(4)在流动过程中,忽略过程中的气液相变及重力的作用。

基于上述假设,得到如下控制方程。

质量守恒方程:

动量守恒方程:

能量守恒方程:

理想气体方程:

组分运输方程:

式中:下标i,j代表某个物理量在i或j方向对应的值,如vi为在i方向的速度值;p、τij指压力和应力张量,应力张量τij为E、Keff、μef、δij、T分别为内能、有效导热系数、有效动态系数、克罗贝克常量和稳态温度。

求解引射器中的流动需要湍流模型,湍流模型的选择对模拟结果的准确性很重要。RNGk-ε和SSTk-ω是引射器模拟中常用的两个模型,许多研究通过模拟和实验结果,证实SSTk-ω湍流模型在总体上表现更好[6],因此本研究采用SSTk-ω湍流模型。同时使用组分运输模型来研究多组分流体的运动状态。控制方程使用基于SIMPLE算法的压力-速度耦合求解器求解,梯度项、压力项等项目的离散格式如表2所示。计算收敛精度设置为1×10-5,以保证引射器内流体达到充分稳定状态。

表2 控制方程求解方法

2.2 边界条件

引射器的运行条件由PEMFC堆的运行条件确定,本研究中工况参数基于某电堆实测数据。以质量流量作为一次流的入口边界条件,不同电堆功率下对应的值见表1。以压力作为二次流的入口边界条件和混合流的出口条件,引射器的壁面设置为绝热条件。考虑到170 kW电堆的工作范围较宽,系统的实际运行压力会随负载变化,因此划分出中低功率(70 kW以下)和高功率(70~170 kW)工况来研究引射器在宽范围工况下的工作性能。引射器数值模拟的边界条件列于表3。

表3 不同电堆工况下边界条件

2.3 网格独立性验证

引射器中网格均为四面体网格,为了验证网格的无关性,对引射器的模型网格数从76 155到371 829进行了划分,设置出7套网格。氢气引射率ERH2随网格数的变化如图3所示。当网格数为29万时的变化率分别已符合标准,再增加网格数量氢气引射率的值基本不再发生变化,所以可以认为选取网格数量不影响计算结果,同时为了节省计算成本,保证计算结果的网格无关性。本文选取29万数量的网格进行模拟。

图3 网格无关性验证

2.4 模型验证

通过仿真结果与实验结果对比的方法来验证引射器模型的正确性和有效性。用于验证的引射器结构参数和实验数据均来自文献[6]。图4展示了一次流压力由1 000到1 300 kPa的变化下,实验引射率和模拟引射率的对比,两者偏差在±3%以内,因此证明所建立的引射器模型是可靠的。

图4 模拟结果和实验结果对比

3 结果与讨论

为拓宽引射器在PEMFC系统中的工作范围,需要对引射器的关键结构参数进行优化。根据前文的讨论,对引射器性能影响最大的两个结构参数分别为喷嘴出口直径Dt和等容混合室直径Dm,因此引射器性能分析围绕在中低、高两类电堆工况下Dt、Dm的变化规律展开。表4为用于优化的引射器结构参数组合。

表4 引射器结构参数组合

3.1 喷嘴出口直径影响

喷嘴出口直径Dt的值主要与一次流的压力和流量有关,而在额定工况中给定的一次流流量下,喷嘴出口直径Dt主要受到一次流压力的影响。喷嘴出口直径Dt的计算公式如下:

设置额定工况下的一次流压力分别在1 000、1 200、1 500 kPa左右,对应计算出喷嘴出口直径分别为2.5、2.3、2.1 mm,在燃料电池系统全功率范围进行模拟,得到固定等容混合室直径Dm为7.4 mm时,在3种喷嘴出口直径下,氢气计量比随工况变化规律(图5)和一次流压力随质量流量变化(图6)。

由图5可以看出,随着喷嘴出口直径的减小,引射器在全功率下的氢气计量比都在增加,并且在中低功率下计量比增长的幅度大于高功率,即减少喷嘴出口直径,会提升引射器的性能,尤其是中低功率下的性能。但是根据图6中一次流压力与质量流量的关系可知,压力与质量流量之间呈现线性关系,即随着质量流量的增加,一次流压力随之增加,这与式(7)一致。进而可以发现减小喷嘴出口直径带来的负面效应是高功率下一次流压力的增大,而过高的一次流压力不利于系统的安全,且一次流压力的大小与管道所能承受的压力、喷氢阀能够提供的最大压力有关,因此,喷嘴出口直径的选取原则为:为满足引射器在低功率下的性能,在射流压力允许的情况下,选择尽可能小的喷嘴出口直径。

图5 喷嘴出口直径对氢气计量比的影响

图6 一次流压力与一次流质量流量的关系

3.2 等容混合室直径影响

当一次流在喷嘴中流动、经加速增压后从出口排出,二次流会利用压差进入引射器,两者在混合室内流动至混合均匀,随后经扩压室扩压后排出。其中一次流与二次流的混合程度会影响引射器的性能,而混合室的直径又是影响两者混合效率的直接因素,直径过大会使得两者掺混变少、混合不均匀、甚至产生倒流现象,直径过小会增大摩擦、限制混合程度,因此选取恰当的混合室直径是设计在宽功率下有良好性能的引射器的关键。

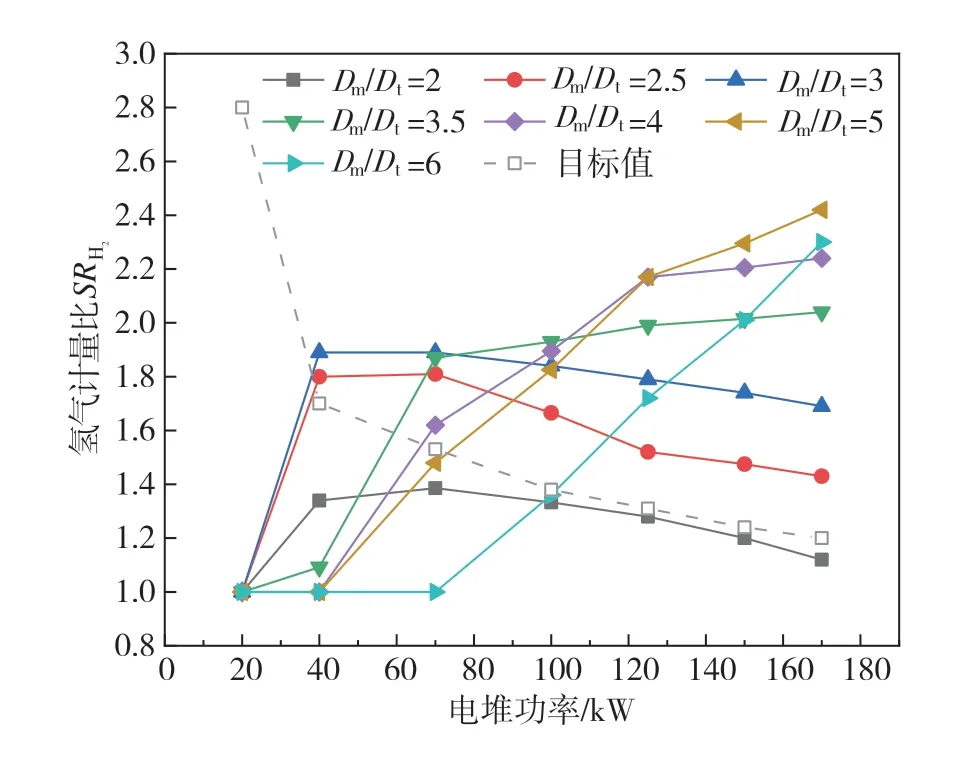

保证其他初始参数不变,固定喷嘴出口直径Dt为2.1 mm,设定等容混合室直径Dm的取值在3.2~12.6 mm,Dm的取值对应为喷嘴出口直径Dt的1.5~6倍,分别在中低和高电堆功率下模拟引射器的性能,得到图7和图8展示的不同电堆功率下Dm对氢气计量比的影响。

由图7可见,随着Dm增大,不同电堆功率下氢气计量比都出现峰值,且电堆功率越大,最佳Dm的值也越大。同时图7给出了在中低功率下,满足氢化学计量比SRH2在1.2以上要求的Dm取值范围,可以发现在较大的电堆功率下满足要求的Dm范围较宽。但只有当Dm/Dt在2左右,才能同时满足3个功率下氢气计量比大于1.2的需求。然而此时3个功率下引射器能够达到的最大SRH2均在1.4左右,不仅在改善更低功率工况下电堆水淹问题上收效很小,还使得在中低功率下引射性能表现远偏离最优点。因而对于在大功率电堆中工作的结构固定引射器,很难满足更低功率(20 kW以下)工作要求。

图7 中低电堆功率等容混合室直径对引射性能的影响

同样,从图8可知,随着Dm的增加,氢化学计量比会有先增后减的趋势,且最佳Dm的值与电堆功率有关。在100、125、150、170 kW 4个电堆功率下对应的最佳Dm/Dt的值分别为3.5、4、4.5、5,呈现出最佳Dm/Dt随着电堆功率增大而增大的线性规律。这是因为随着功率的增加,一次流流量增加,而较大的一次流流量意味着其在混合腔中膨胀流动所占用的流通面积较大,因此也需要较大的等容混合室直径来为引射的二次流提供足够宽裕的流通面积,进而能够引射较大的二次流流量。所以当引射器在宽功率工况范围内运行时,在不同的运行功率下对应有不同的最佳等容混合室直径数值,电堆功率越高,对应的最佳等容混合室直径越大。

图8 高电堆功率等容混合室直径对引射性能的影响

图9更直观地展示了在170 kW级电堆的宽范围工况下,等容混合室直径对氢气计量比的影响规律。由图9可见,相比工作在中低电堆功率的性能,高电堆功率下引射器更容易达到良好性能,且最优Dm的值更大、范围也更宽。因而在保证高电堆功率下工作性能的前提下,提升在中低电堆功率工作性能是Dm设计的重点。

图9中的深蓝色区域1、2为SRH2=1时代表的引射失效状态,分别对应Dm过小时在40~170 kW下引射器性能的整体失效和Dm过大时在低功率下引射器的失效。

图9 宽功率范围内氢气计量比随等容混合室直径变化

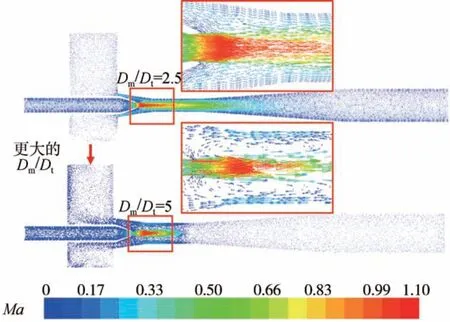

3.2.1 等容混合室直径过小的影响

由图10可见:当引射器在170 kW的电堆工况下运行时,在Dm/Dt=2时,引射器中一次流的流动占据了极大空间,仅为二次流流动提供了狭小的空间,不利于引射;而将Dm/Dt增大至5后,扩大了提供给二次流的流动面积,一次流从而能够引射到足够的二次流流量。因此等容混合室直径过小带来的流动空间不足问题会引发引射器性能失效。

图10 Dm过小对引射器性能的影响

3.2.2 等容混合室直径过大的影响

当Dm过大时,图11以引射器在40 kW的电堆工况下运行为例,选择此功率下对应的最佳Dm/Dt=2.5和性能失效的Dm/Dt=5进行比较。

图11 Dm过大对引射性能的影响

当Dm/Dt=2.5时,引射器的表现便已达到最佳,若进一步增大引射器的等容混合室直径,会引发倒流现象,并在引射器壁面和射流核心处产生涡旋,使得引射器性能降低,直至Dm过大带来引射器失效。

流体在混合室中流动时,由动量守恒定律可知,混合流的出口动量等于一、二次流的入口动量和压差力之和,压差力指的是在混合流入口压力(pm,in)和出口压力(pm,ou)t间因压差形成的力,该力的值与压差pm,in-pm,out和等容混合室面积Am有关。Dm增大,等容混合室面积Am也会增加,进而使得压差力增大。引射器为维持流动稳定,会降低压差pm,in-pm,out,这使得引射性能变差直至性能失效。

因而,选用较小的混合室直径Dm有利于形成较大的压差pm,in-pm,out,提升引射器性能,而混合室直径太大会使得压差太小,产生倒流现象。

3.3 宽功率工况下引射性能

在Dt=2.1 mm时,不同Dm/Dt在宽功率下的引射效果对比见图12。Dm/Dt在2.5~3时的引射效果最好,与初始的Dm为7.4 mm(Dm/Dt=3.5)相比,虽然会使得170 kW时的氢化学计量比由2.3降低到1.7,降低了26%,但也将40 kW时的氢化学计量比由1.09提高到1.8,提高了65%,因此选用较小的Dm会以牺牲部分高电堆功率下性能为代价,大幅提升引射器在中低电堆功率下的性能,有利于扩大引射器的适用工作范围。对于170 kW级电堆用引射器,采用2.5~3的Dm/Dt值,使得引射器覆盖的电堆功率范围由70~170 kW拓宽至40~170 kW,引射器在大功率电堆中适应的功率范围拓宽近43%。

图12 宽功率下的引射效果对比

4 结论

针对170 kW大功率燃料电池用引射器,重点分析了在宽范围工况下引射器两个关键结构参数喷嘴出口直径Dt和等容混合室直径Dm对引射性能的影响规律,并探究出适应更宽覆盖范围的参数最佳组合,结论如下:

(1)最佳混合室直径随着电堆功率的增大而增大,选用较小的等容混合室直径,有利于形成较大的压差,防止引射器中二次流倒流现象,将使引射器在低功率工况下的引射性能明显提升。

(2)当Dm/Dt在2.5~3时,引射器的性能最好,引射器覆盖的功率范围从70~170 kW拓宽至40~170 kW,引射器适应的功率范围拓宽近43%。