50 m3×3储罐汽化装置投运实践

2022-12-26蒋小林石成军

蒋小林,袁 苑,石成军

(安徽马钢气体科技有限公司,安徽马鞍山 243000)

引言

汽化装置因设备少、工艺流程简单、操作方便,保供介质反应速度快等特点而作为氧气保供设备系统广泛运用。

随着某钢厂高炉大富氧及炼钢大量废钢技术的应用,氧气需求缺口较大、且时间紧,急需建1 套1.5 万m3/h 液氧气化装置,进行管网供气能力补充。要求项目设计在“安全、可靠、先进、低成本”的原则下,尽可能缩短时间、减少占地、节省投资。决定在一所高炉相近处建立1 套独立氧汽化装置,与原先的氧管网相连,以增强氧气保供能力。

1 流程简介

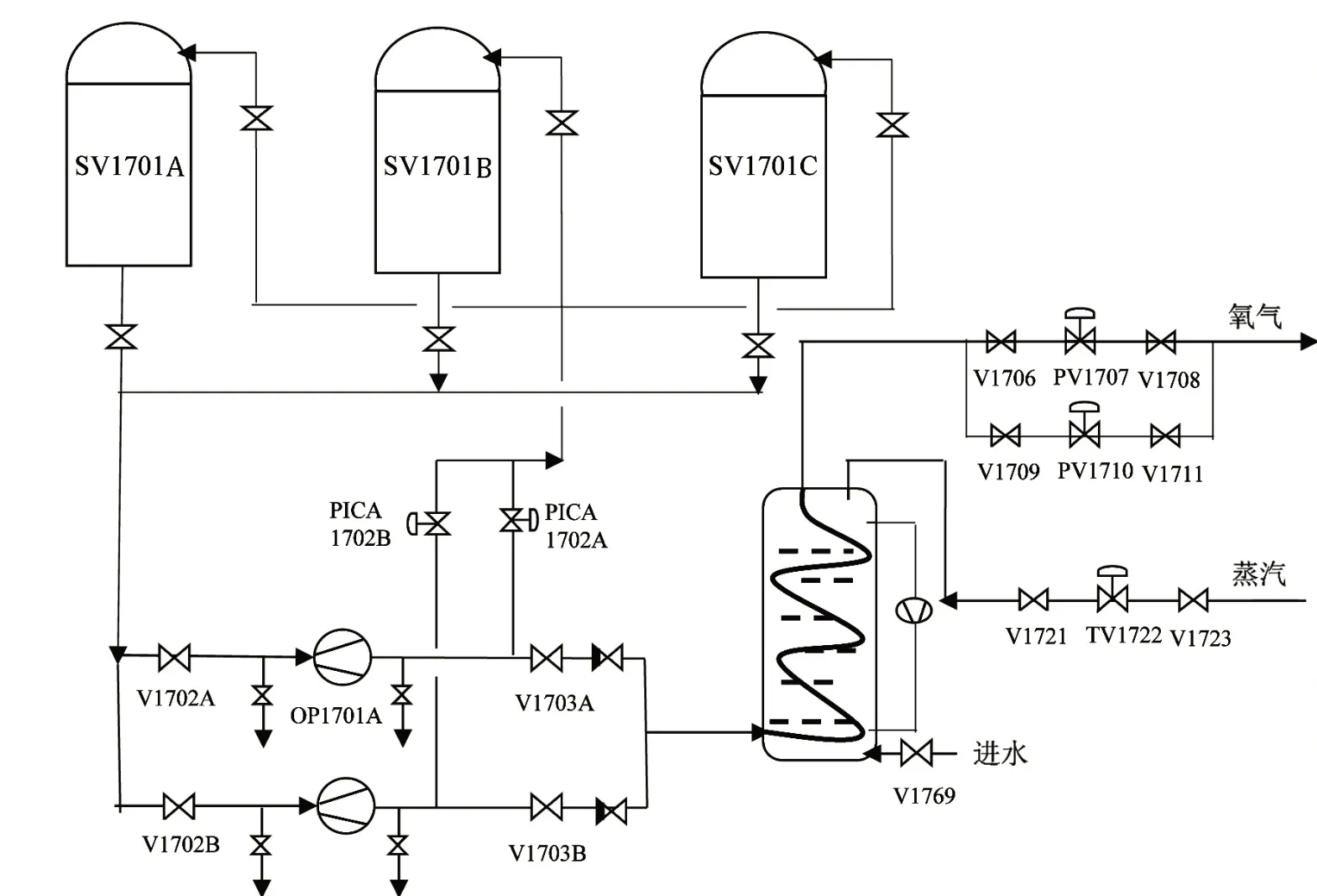

液氧通过低温汽车槽车运至新建液氧气化站,槽车通过卸车增压器对槽车储罐增压,利用压差将液氧送至站内50 m3×3 液氧真空储罐。工作条件下,储罐内的液氧经中压液氧泵增压至1.8 MPa 进入蒸汽水浴式气化器,与热水换热后转化为气态氧气并升高温度,出口温度约20 ℃,汽化器内水温由蒸汽直接加热,通过调阀维持水温约50 ℃,出汽化器的中压氧气,最后经调压阀组调压至1.6 MPa,进入用气管网其工艺流程图见图1。

图1 工艺流程图

2 流程工艺特点

(1)3×50 m3储罐采用并联供液方式,供应液氧气化泵连续使用。

(2)每台储罐出液管线设置快速切断阀和手动截止阀。

(3)槽车充液至储槽,进液方式采用顶部进液或底部进液方式。

(4)储槽设置自增压系统,增压系统由空温式增压器、自立式调节阀和手动截止阀、管路安全阀来共同完成。

(5)运行模式,采用液体槽车连续充液至储罐,气化泵同时运行供气方式。

3 气化装置的安装调试

3.1 气化装置工作方式

通过以上工艺流程及设备数据了解到,本套汽化装置是有别于空分机组通常使用的类别,既通常空分机组配备的汽化泵所用的液体是来自于自身的液体储罐,其液体储存量是根据空分机组产液量决定的容积,例如:1 套2 万m3/h 的空分机组一般配备的是500~1 000 m3液体氧储罐,由于液体储备量大而稳定,当汽化装置启运期间,运行稳定性可靠,波动小。而本套汽化装置,因时间紧等客观因素,采用了50 m3×3 的小储罐来配套1.5 万m3/h 液体泵,工艺具有一定的特殊性:

(1)1.5 万m3/h 液体泵气态氧量约等于消耗20 m3液态氧,50 m3×3的液体罐最多维持运行7 h 左右,所以,储罐在气化的同时补液。

(2)液体槽车补充液体倒换操作频繁,液位及储罐压力波动较大,对正在运行液体泵的稳定性影响较为明显,输出气量波动较大。

(3)液体槽车补充液体时,储罐自增压的压力控制需及时调控。

3.2 设备选型和安装时的优化措施。

储罐设计出口管通径为∅40 mm,液体泵进口通径为∅80 mm,3 个储罐出口管一并接至液体泵进口管,考虑充分保证液体泵泵前液体供应量充足,减少泵前液体因保温或液体量不足,而产生的介质温度升高导致汽蚀现象的发生,将泵前原先∅80 mm管改为∅100 mm管,从而保证泵前有充足的液体量。[1]

2 台液体泵A、B 设计为自动互切换运行模式,因备用泵冷态备用时,需要消耗一定液体量,本套系统储槽储液量有限的制约,改为一台运行,另一台泵热态备用,把相关逻辑控制条件关闭,不参与正常运行控制。

4 气化装置生产运行

4.1 槽车充液的影响一

在调试运行初期,采用了3 个储罐输液阀全部打开,以保证充足的液体进入液体泵前,泵运行较为正常。当储罐液位下降需要槽车补充液体量时,就出现液体泵流量出现大幅波动,由于流量波动,致使汽化器内温度随之波动,操作调整频繁且难以控制稳定。

由表1 中可以看出,当某一个或两个储罐在槽车充液时,因充液期间,槽车需要自增压进行的,由于储罐内压力变化和储罐出口管距离的影响,极易导致底部出液速度随之变化,致使与另外两个储罐出液速度扰动性增加,从而使得泵进液量发生波动,造成出口流量波动的连锁不稳定的现象。储罐出液管示意图见图2。

图2 储罐出液管示意图

表1 槽车充液时,储罐压力

针对这一现象,采取了改变原先液体供应方式:

(1)将原3个储罐输液阀全部打开,改为只使用2 个储罐向液体泵送液,退出1 个储罐,进行槽车充装,当储罐液位充满后,再与运行的储罐中低液位的进行倒换使用,退出的,按上述重复操作。这样,消除了泵后流量大幅波动的现象,也满足液体补充的连续性;

(2)当使用的2个储罐液位都处于低位时,可采取两个储罐同时充液操作,控制好槽车自增压压力数值,尽可能2 车压力相同,以保证2 储罐内压力接近。

4.2 槽车充液的影响二

当槽车向储罐里进行补充液体时,初期为减少充液时液体汽化损失,采用的是下进液的方式(见图3),造成储罐液位波动大,致使液体泵前、后压力波动,流量同样出现了波动不稳定。

图3 储罐进、出示意图

为解决此现象,通过摸索,优化了充液操作方式:

(1)根据槽罐液位安排槽车就位,根据用量情况安排槽车充液,范围在5 000 mm至6 000 mm。

(2)槽车进入指定槽罐充液口。

(3)槽车充装液体进储罐前期只从上进液口进液。

(4)槽车充装液氧储槽,前30 mm 在0.5 MPa 充装,待储槽压力平稳后槽车压力可增加到0.65 MPa,注意储罐压力,控制槽车压力不宜过高。

(5)充装储槽的槽车液体降到2~3 m3时,开下进液阀门同时关闭上进液阀门,充装时要时刻关注槽内压力,充装结束前保持储罐内压力不低于1.3 MPa。

4.3 长周期运行存在问题的解决

(1)问题一:南方空气湿度大,低温液氧泵长周期运行时,会有冷量通过迷宫及泵轴外泄,导致连轴器被冰块包裹,不利安全运行。

解决方法:设定使用周期,主动倒换液氧泵,备用泵复温解冻。泵联轴器外部,用DN12 仪表管通干燥氮气对结冰部位吹扫,加温除冰,并且形成相对干燥的环境,减缓结冰速度。

(2)问题二:用户方是钢厂,氧气管网压力波动大,当管网压力升高过快,泵背压高,流量低,液氧泵就会出现气蚀,失去供氧能力。

解决方法:保持泵出口与氧气管网的差压在150 kPa以上,避免出现泵有压力无流量的状况。保持泵的回流阀开度20%以上,维持液氧泵运行时的最小流量,避免气蚀。[2-3]

自装置投运以来,已运行16 个月,用户用量大时,最多24 h 导入储罐18 车次(液体约400 m3),未出现一起因充液而导致的介质断供事故。

5 结束语

这次小储罐汽化装置从设备土建施工到系统投运,历时2个半月左右完成。整个过程,充分体现了汽化装置见效快的特点。通过实践中,摸索设备安装及现场操作的经验积累,为今后汽化装置灵活广泛的应用,提供了有利的借鉴作用。