油管输送机主梁轻量化设计

2022-12-26李勇范新冉王贺汪秋陵刘文涛

李勇,范新冉,王贺,汪秋陵,刘文涛

(1.胜利油田分公司设备管理部,山东 东营 257400;2.胜利油田分公司油气井下作业中心,山东 东营 257400;3.胜利油田胜机石油装备有限公司,山东 东营 257067)

1 引言

油井在长期生产过程中,由于各种原因会发生各种故障,导致减产、停产。为解除油井的故障,恢复生产能力,需对油井进行经常的、反复的维护修理,即修井作业。修井作业过程中需要对管柱进行大量的起下、排放作业,特别是起下管柱过程中,需要多次重复管柱排放作业,耗费大量时间,劳动强度大,且安全风险高[1]。目前,关于自动化管柱处理装备,研究人员主要开展了装备的设计[2-6]、仿真[7-9]、改进[10-12]、集成控制[13]等方面的工作,而关于管柱处理装备轻量化方面的工作少有涉及。轻量化技术有助于提高装备的控制性能,保证控制精度,同时实现节能减排,可进一步提高装备的技术水平[14]。关于结构梁的轻量化设计,学者们主要采用有限元法[15,16]、仿生设计模型[17]、响应面法[18]、神经网络[19]、粒子群算法[20]、刚度质量比[21]等方法开展相关研究。本文根据油田修井作业要求,结合油管输送机的结构特点,综合运用Solidworks和ANSYS软件,基于参数化设计、Kriging法、灵敏度分析等方法对油管输送机的主梁进行轻量化设计,所得研究结果可为结构梁的轻量化设计提供技术支持。

2 油管输送机总体设计

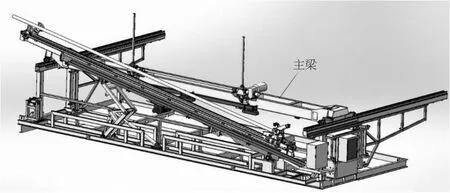

油管输送机的主要功能是实现自动输送油管,即能够将油管及管状工具在操作平台和排放架之间的移送,替代人工作业,可提高作业效率,提高操作安全性,降低劳动强度。油管输送机总体设计方案如图1所示。

图1 油管输送机总体设计方案

工作原理:油管输送机由举升机构、大臂伸缩机构、移动小车、管杆夹持机构、液压系统、控制系统等组成。举升机构由前端的折臂驱动机构、举升架、后端铰接机构组成,举升架可以在折臂驱动机构的作用下将举升架和大臂伸缩机构前端举升,举升到合适的高度。大臂伸缩机构由伸缩臂、小车支撑架以及小车的钢丝绳传动机构组成,在小车传动机构的作用下可以将移动小车沿着大臂伸缩机构前后滑动,同时将油管推到井口位或拉回到设备后端,移动小车上面设计了夹管机构,能够夹持住不同规格的油管,使油管同移动小车一起滑动,从而完成油管的输送过程。

主要技术特点:①运动机构结构简单,皮实耐用,符合现场使用工况;②输送机上设置了移动小车,可加持油管移动,不伤油管螺纹;③钢丝绳带动小车移动,运动平稳,无噪音。

主要技术参数:①额定举升负荷:350 kg;②举升高度:4 m;③输送距离:3.4 m;④适合油管直径:≤114 mm。

3 主梁有限元分析

3.1 有限元模型

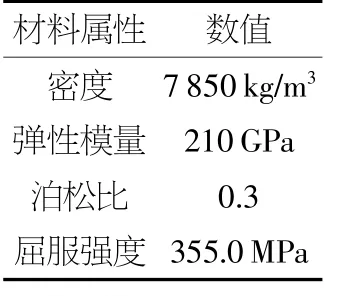

管杆输送作业中,主梁是输送机的关重部件,为实现主梁的轻量化设计,需对初始设计方案进行静力学分析,以确定轻量化设计空间。应用Solidworks对主梁进行建模,忽略焊接对仿真的影响,从而提高网格质量,同时也便于实现模型的参数化设计。主梁的两端与滑轨配合位置结构复杂,但对结构整体质量影响不大,为提高优化效率,需对结构进行简化处理。主梁是承弯构件,主要由槽钢组成,且其长度远大于厚度。若采用实体单元会产生大量节点,极大地增加了计算量,梁单元的使用可在保证计算精度的前提下,提高计算效率。因此,采用梁单元模型代替实体模型进行有限元分析。在ANSYS Workbench中建立梁单元模型,并赋予截面形状,定义结构的材料属性,主梁材料为Q355钢,其材料属性如表1所示。对结构进行网格划分,得到如图2所示的主梁有限元模型。

表1 主梁材料属性

图2 主梁有限元模型

根据实际工况,确定主梁的边界条件,如图3所示。根据实际作业要求,对受力面施加远程力。考虑极限工况条件,应用Solidworks软件确定设备的质点,远程力A施力点为提升器提升管杆极限位置,取安全系数为2,根据实际工况确定载荷大小为14 000 N,施力点B处施加横移传动轴组件设备自重,大小为2 000 N,方向均为重力方向。

图3 主梁边界条件

3.2 静强度分析

计算得出主梁的变形和应力分布情况,最大变形位置为主梁中部,如图4所示,按照有限元分析计算结果,最大变形量为2.119 3 mm。图5给出主梁的总体应力分布规律,最大应力为39.915 MPa,该型主梁的质量为542.44 kg。主梁的跨长为10 100 mm,结合最大静变形量可计算出其单位许用挠度为2.1×10-4,远小于钢结构设计准则中的关于钢梁的刚度条件(1/600~1/500)。按照2倍安全系数计算,极限工况下该结构的最大应力远小于材料的许用应力(236 MPa)。强度分析和刚度分析结果表明,该主梁具有较大的轻量化设计空间。

图4 主梁静态变形

图5 主梁等效应力分布

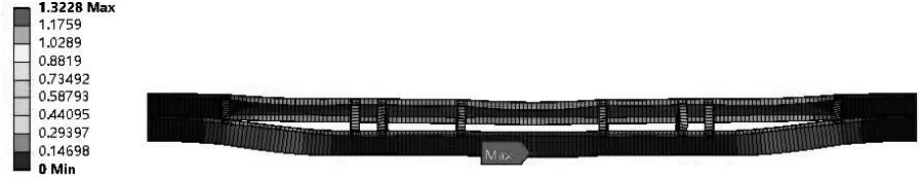

由于管杆提升作业对主梁变形要求较高,故需在保证不增加最大挠度的前提下进行轻量化设计。为此,本文采用加装横梁的方式对主梁初始方案进行改进,改进后的主梁的静力学分析结果如图6和图7所示,计算结果显示:其最大变形量为1.322 8 mm,最大等效应力为40.217 MPa。该型主梁的质量为570.02 kg。本文在该型主梁的基础上开展轻量化设计工作。

图6 改进主梁的静态变形

图7 改进主梁的等效应力分布

4 轻量化设计

4.1 优化模型

4.1.1 设计变量

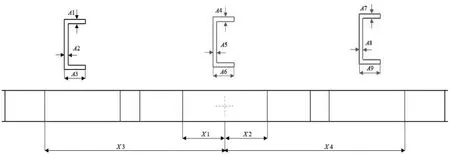

管杆输送机的主梁主要由槽钢焊接而成,当材料及其制造工艺等参数给定时,影响其质量的主要因素是其零部件的截面积和横梁的距离参数,故本文将槽钢的截面尺寸和横梁间距作为变量进行优化设计。图8说明了输送机主梁的参数设置,主梁及横梁的截面形状分别以不同颜色表示。各参数变量之间的关系及初始值见表2。参数的向量表达式为:V=[A1 A2 A3 A4 A5 A6 A7 A8 A9 X1 X3]T,各参数对应的尺寸单位为mm。

图8 改进主梁的参数设置示意图

表2 改进主梁的参数设置及初始值

4.1.2 灵敏度分析

灵敏度分析是分析设计参数的变化对分析目标的影响程度的一种方法,敏感度是结构影响变化的梯度,函数表达式为:

在主梁的结构参数为指标的函数方程中,灵敏度分析的是各关键参数pi对零部件的性能参数fj变化的影响程度,即求fj对pi的偏导数,如式(2)所示。

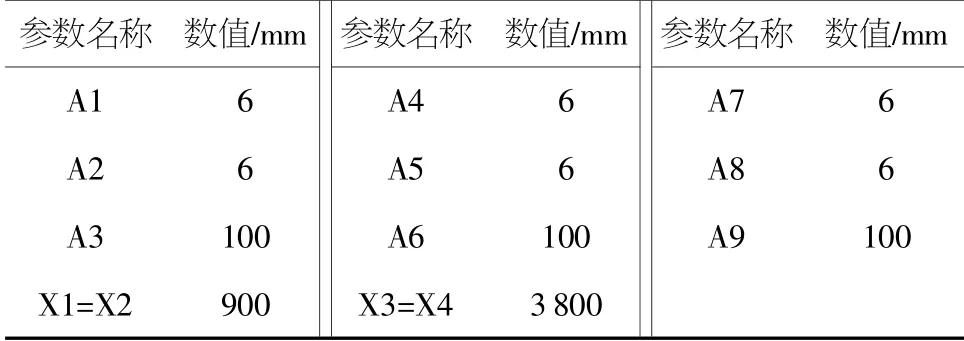

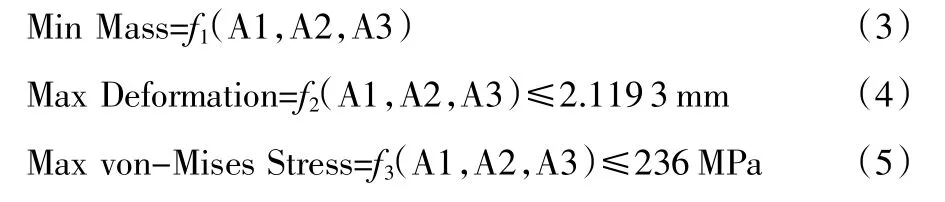

针对主梁的强度特性、刚度特性以及质量特性进行灵敏度分析,应用分析结果对优化参数进行筛选,提高优化设计效率。由图9的灵敏度分析结果可知,参数A1、A2、A3,对主梁的强度、刚度及质量特性影响最大。主梁的质量特性与上述3个参数呈正相关,而强度特性及刚度特性与其负相关,其中槽钢的腰厚A2对质量和刚度的影响最大,腿宽度A3对强度的影响最大。而横梁(横向槽钢)的结构及间距对主梁的刚度及强度影响程度则可以忽略,据此可知,后续针对钢梁进行设计时,主要考虑设备作业对横向槽钢的安装要求即可。根据参数灵敏度分析结果可知,参数A1、A2、A3是轻量化设计的核心参数,因此,选取这3个参数作为轻量化设计的优化参数。

图9 主梁轻量化设计参数灵敏度分析结果

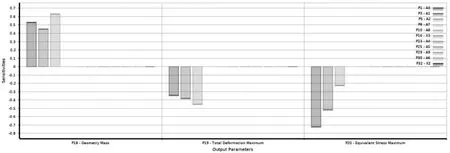

4.1.3 目标函数

管杆输送机主梁轻量化的最终目标是在满足其性能要求的基础上,使其重量达到最轻,需同时考虑结构的应力及变形,得到其数学表达式为:

4.1.4 约束条件

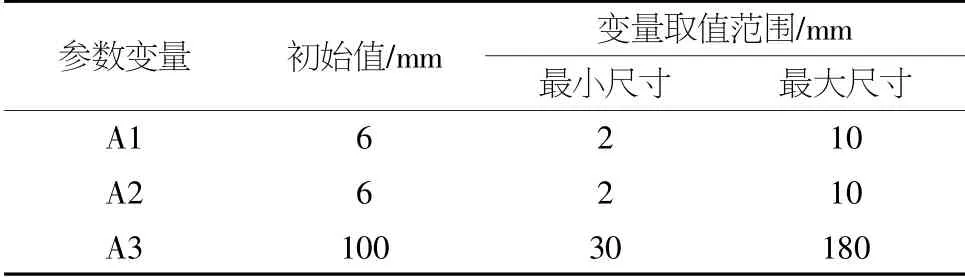

尺寸约束:根据主梁的静强度分析结果以及管杆排放作业中涉及的技术及安装要求,考虑结构的可靠性及实际工作情况,确定设计变量的取值范围列于表3。

表3 各参数变量设置及取值范围

强度约束:主梁结构所承受的最大应力值应小于许用应力值,即σmax≤[σ]。

刚度约束:极限工况下,主梁所受的弯矩较大,会引起结构的横向变形,故需对变形量进行约束;本课题基于现有方案进行优化设计,根据静强度分析结果,取整体变形量小于2.119 3 mm。

4.2 优化结果

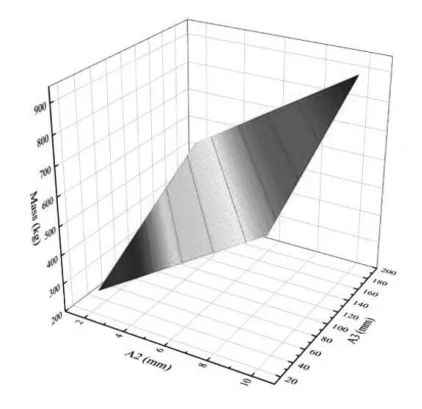

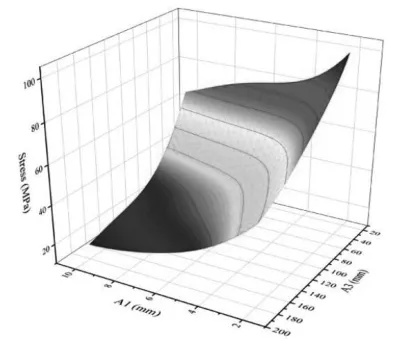

根据上述目标函数以及约束条件,完成参数设置,设定15组设计点,进行迭代分析。结合前述灵敏度分析结果,定量分析A1、A2、A3对质量、强度及刚度的影响。应用Kriging法拟合得到质量、刚度及强度响应曲面(见图10、图11、图12),该图可直观反映出参数变化对主梁性能的影响规律。根据灵敏度分析结果可知A2、A3对质量的影响最大,A1、A2对结构变形的影响最大,A1、A3对强度的影响最大。图10所示的响应面分析结果给出了参数A2、A3对质量特性的影响规律,主梁的变形与A1、A2的关系由图11表示,主梁强度与参数A1、A3的关系如图12所示。

图10 A2、A3—质量响应面

图11 A1、A2—变形响应面

图12 A1、A3—应力响应面

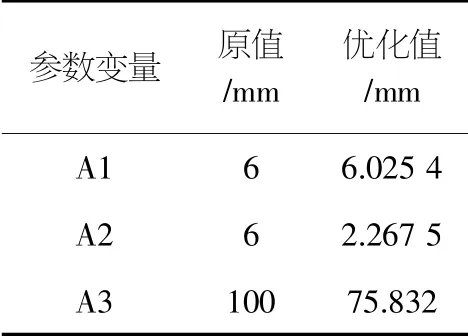

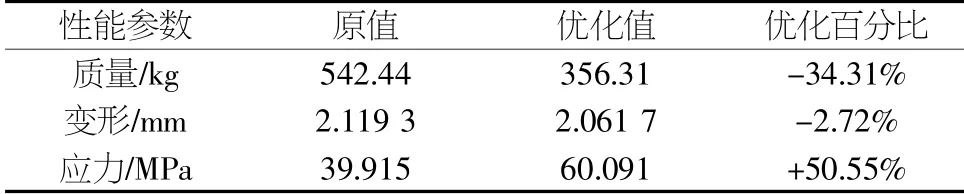

根据前述研究结论,进一步应用NSGA-Ⅱ算法进行优化,得到局部最优解,表4给出了最小质量设计点的优化结果。实际进行结构设计时,需根据表4的优化结果进行圆整。本研究在降低油管输送机主梁质量的前提下,同时考虑其强度与刚度性能,得到的优化方案使主梁的重量减轻了34.31%,结构最大变形降低了2.72%(见表5)。根据优化设计尺寸进行强度分析,结果显示其应力响应有所增加,但仍远小于材料的许用应力,优化设计结果提高了材料性能利用率。

表4 参数优化结果

表5 性能优化结果

5 结语

基于油田修井管柱处理作业和装备自动化发展需求,本文从结构优化设计角度,基于参数化建模、灵敏度分析、Kriging法、NSGA-Ⅱ等方法,综合运用Solidworks和ANSYS软件,对油管输送机的主梁进行了轻量化设计,本研究在实现主梁轻量化的同时降低了其横向变形幅值。研究发现:①作业工况下,主梁的结构性能由其横截面决定,横向短梁之间的间距对主梁的性能影响不大;②主梁槽钢的腰厚对其质量和刚度特性的影响最大,而其强度主要由槽钢的腿宽决定;③本研究在优化空间内选取15组设计点,考虑刚度及强度性能要求,以质量最低为目标,获得局部最优解,实现减重34.31%的同时提高了主梁的力学性能。本文所得研究结果,可降低油管输送机的材料成本,提高其可靠性,同时为其他梁式结构设计提供技术支撑。