临兴地区山西组煤系复合储层压裂改造优化研究

2022-12-26邵奎宇王胜宇郭云庆文稔东桑国蕴

邵奎宇,鞠 玮*,王胜宇,郭云庆,文稔东,桑国蕴

1.中国矿业大学资源与地球科学学院,江苏徐州221116;2.煤层气资源与成藏过程教育部重点实验室,江苏徐州 221008)

0 引言

煤系气是指煤系地层中所赋存的各种成因类型或不同岩石内的天然气体[1],如煤层气、致密砂岩气、页岩气、碳酸盐岩层的天然气等,从而构成了资源潜力巨大的一种矿产资源[2-4]。临兴地区煤系地层主要形成于晚古生代石炭纪—二叠纪陆相和海陆交互相沉积环境,岩层一般相对较薄,岩性多样,砂岩、泥岩、煤层等互层频繁,旋回性极强,岩性和厚度对地质控制因素的响应较为敏感[5-6];不同岩层之间岩石力学性质、孔隙度、渗透率等差异较大,且整体上具有显著低孔隙度、低渗透率等特点[7]。因此,煤系多类型叠置复合气藏要实现高效合层开发,必须采取增产措施,储层压裂改造必不可少[8-10]。前人针对上述煤系复杂的特点开展了储层改造研究发现,煤层本身及其上下顶底板岩石的力学性质控制着压裂改造的效果,并且决定了压裂过程中压裂裂缝的扩展类型[11-12]。储层之间的物理学参数差异越大,裂缝内的流体压力就越高,通过界面释放的压力脉冲更有利于煤中微裂隙间的联通,从而形成复杂的裂隙网络[13]。综上,煤系储层薄、多类型叠置,导致其压裂改造裂缝扩展复杂、多目标层段协同改造实现困难,寻找最佳叠置多类型储层综合改造方式、提高开发效益是当前亟待解决的关键问题。因此,本文以鄂尔多斯盆地东缘临兴地区山西组为例,在储层地质研究基础上,分析地质因素和压裂施工参数对压裂裂缝扩展影响,识别合层开发关键层段,优选综合压裂方案,为该地区煤系复合储层煤系气综合开发提供理论依据。

1 研究区概况

1.1 研究背景

临兴地区位于陆内坳陷型鄂尔多斯盆地的东北缘,处于现今划分的大地构造单元的晋西挠褶带西缘和伊陕斜坡带东部[14]。区内沉积了上古生界海陆交互相石炭系—二叠系煤系地层。该煤系地层总体呈单斜构造展布,岩性组合变化不大,空间分布较稳定。该区东侧因受紫金山构造岩浆活动影响,断裂构造较为发育,断裂多呈环状展现,对煤系地层影响不大[15]。

1.2 煤系气特征及共生模式

根据临兴地区山西组煤系气勘探钻孔的录测井资料、测试及地质分析结果,山西组是由分流河道砂岩、分流间湾的暗色泥岩和煤组成,构成了致密砂岩气、页岩气和煤层气“三气”共生的含气系统[3,16-17]。根据气测显示结果,山西组中部和下部气测解释结果较好,煤系储层发育,全段总厚度60 m左右,其中煤层及炭质泥岩总厚度达19.9 m,占全段视厚的33.3 %;煤层与砂岩层厚度16.7 m,占全段视厚的27.8 %,随钻全烃值最高达72.347 1 %,反映了该段煤系具有优良的开发资源能力。

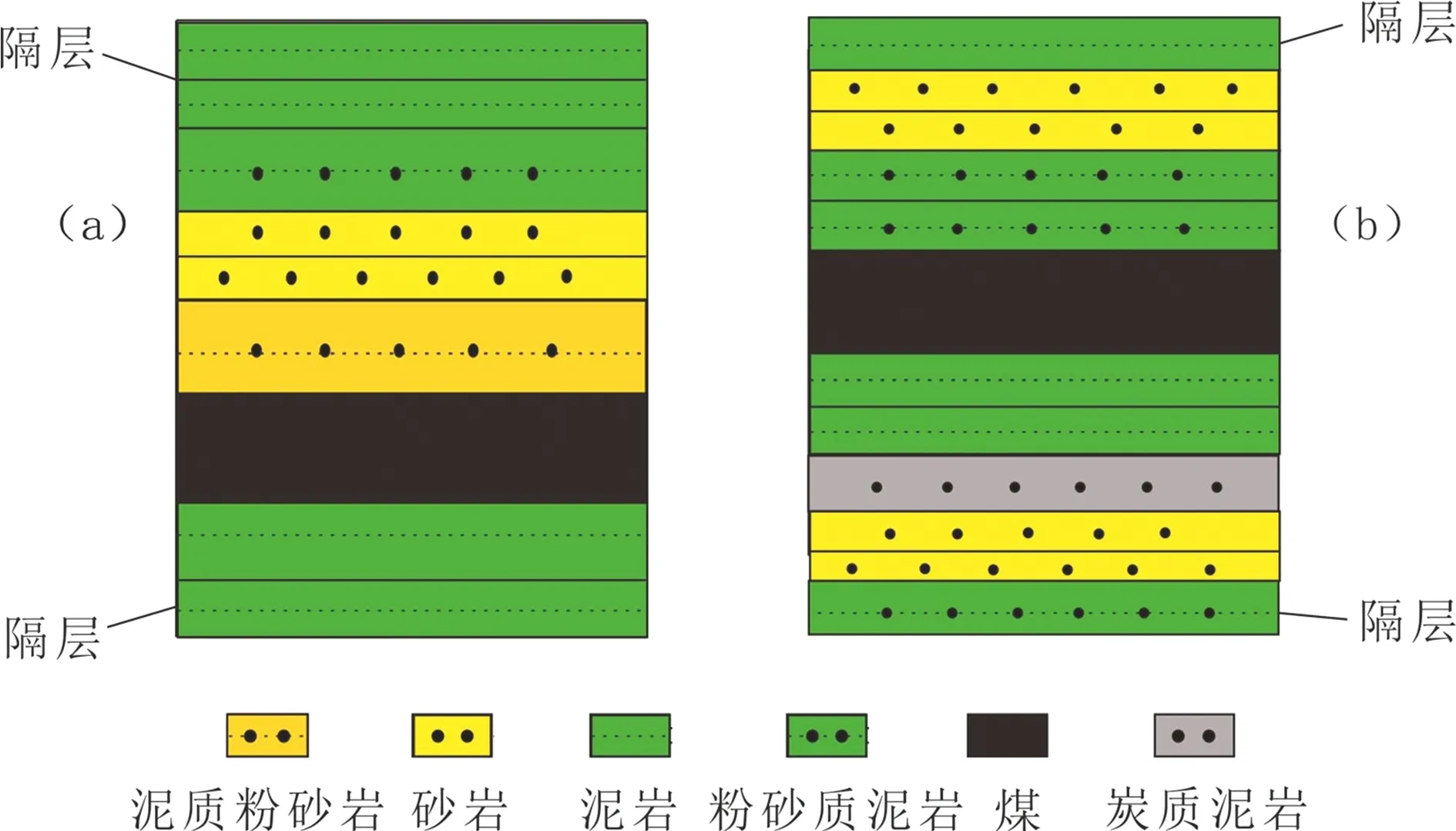

如图1所示,根据气测及测压结果显示,山西组中部第一层段和下部第二层段之间存在一个厚13 m左右的由泥岩构成的隔层,结合压力系数分析可划分为两个含气系统:

第一层段(1 675~1 696 m):上覆下伏为泥岩隔层,储层顶板为粉砂质泥岩、底板为泥岩,中间储层岩性组合为砂岩-泥质粉砂岩-煤。地层压力为19.76 MPa,压力系数为0.95。

第二层段(1 709~1 736 m):上覆为泥岩隔层,下伏为粉砂质泥岩隔层,储层顶底板岩性均为砂岩,中间储层岩性组合为粉砂质泥岩-煤-泥岩-炭质泥岩-砂岩。地层压力为14.72 MPa,压力系数为0.81。

如上所述,2个含气系统进行联合压裂开采,层间干扰可能较大[18-19]。因此,将山西组中下部划分为两个层段进行分段压裂开采。

图1 临兴地区山西组合采开发关键层段(左:第一层段;右:第二层段)Figure 1 Key strata of Shanxi Formation combined mining development in Linxing area (left: the first stratum; right: the second stratum)

2 研究区综合改造模拟方案

2.1 合采开发关键层段参数提取

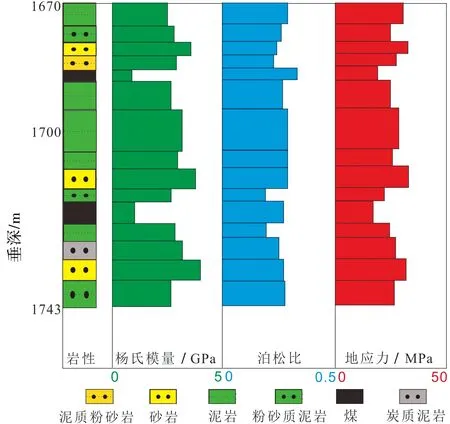

如图2所示,根据W1井的现场岩性录井原始数据以及实际测井资料结果,采用地球物理解释的方法,厘定了合层开发关键储层参数。

第一压裂目的层岩石力学参数:最小水平主应力29 MPa,泊松比0.23,杨氏模量3.87×104MPa;顶板粉砂质泥岩:最小水平主应力25.2 MPa,泊松比0.26,杨氏模量2.78×104MPa;底板泥岩层:最小水平主应力24.9 MPa,泊松比0.25,杨氏模量2.6×104MPa;上部泥岩隔层:最小水平主应力27 MPa,泊松比0.3,杨氏模量2.5×104MPa;下部泥岩隔层:最小水平主应力26.2 MPa,泊松比0.3,杨氏模量3×104MPa;煤夹层:最小水平主应力20 MPa,泊松比0.35,杨氏模量1.2×104MPa。第二压裂目的层岩石力学参数:最小水平主应力18.9 MPa,泊松比0.29,杨氏模量1.4×104MPa;顶板砂岩层:最小水平主应力29.3 MPa,泊松比0.3,杨氏模量4.1×104MPa;底板砂岩层:最小水平主应力28.9 MPa,泊松比0.27,杨氏模量4.3×104MPa;上部泥岩隔层:最小水平主应力25.8 MPa,泊松比0.3,杨氏模量2.9×104MPa;下部粉砂质泥岩隔层:最小水平主应力26.1 MPa,泊松比0.28,杨氏模量2.8×104MPa。

在上述关键层位力学参数统计分析的基础上,通过计算分析后的压裂合采层段岩石力学参数,应用Meyer软件进行分层系统建模,进而优化压裂施工参数数值模拟研究。

2.2 压裂施工优化设计

根据W1井项目数据报告中的结果,分析了山西组两个压裂层段地层温度、气层特性、黏土含量等参数,判断两个层段均可进行压裂合采。基于试验数据,对合采层段使用瓜胶压裂液体系以及陶粒支撑剂,参照行业标准《SY/T 5107—2005 水基压裂液性能评价方法》《SY/T 6376—2008 压裂液通用技术条件》《SY/T 5764—2007 压裂用植物胶通用技术要求》对压裂液体系进行了优选实验。主要检测了配液用水水质、交联性能、耐温耐剪切性能、破胶性能,最终得出了最优化的配比方案。

图2 山西组目的层岩石力学参数柱状图Figure 2 Histogram of rock mechanical parameters in the target interval of Shanxi Formation

首先对现场配液用水进行了现场取样,并进行了相应的分析。

①配液用水 pH 值:7;②机械杂质情况:水中有少量机械杂质,建议进行过滤处理;③配液用水离子成分分析:配液用水矿化度为 325.45 mg/L,Ca2+含量为 19.76 mg/L;Mg2+含量为 33.75 mg/L,含量非常低,不会影响压裂液携砂性能。推荐破胶剂加量0.02%~0.1 %,根据泵注程序楔形加入,破胶时间1~4 h可控制,破胶液表面张力26.054 mN/m,满足行业标准要求。

在对水样分析的基础上,通过室内实验对比分析,推荐的各参数配方如下。

①压裂液配方(主压裂):0.3 %瓜胶一级品 + 1.5 %KCl +其它+0.25%~0.3 %交联剂+0.02%~0.1 %破胶剂;②活性水配方:1.5 %KCl + 1 %黏土稳定剂 + 0.5 %助排剂 + 0.5 %气井防水锁剂;③支撑剂配方:根据W1井山西组储层闭合压力为23 MPa,选择20/40目低密度陶粒作为支撑剂。

结合上述分析成果,利用Meyer压裂软件对加砂量、施工排量等参数进行优化。根据W1井项目中的要求,分别设置了三组合适的加砂量及施工排量,过大或过小均不适合本研究区合采层段。如表1所示,在保持其他条件不变的情况下,通过设置三组低、中、高加砂量与三组低、中、高施工排量进行交叉实验,共九组不同的方案。通过层间干扰因素分析,第一层段由于含薄煤层,射孔位置选择在砂岩层;第二层段射孔位置选择在相对较厚的煤层,以此来进一步优化复合储层的压裂效果。

表1 山西组施工参数模拟方案

3 模拟结果与分析

3.1 第一层段模拟结果

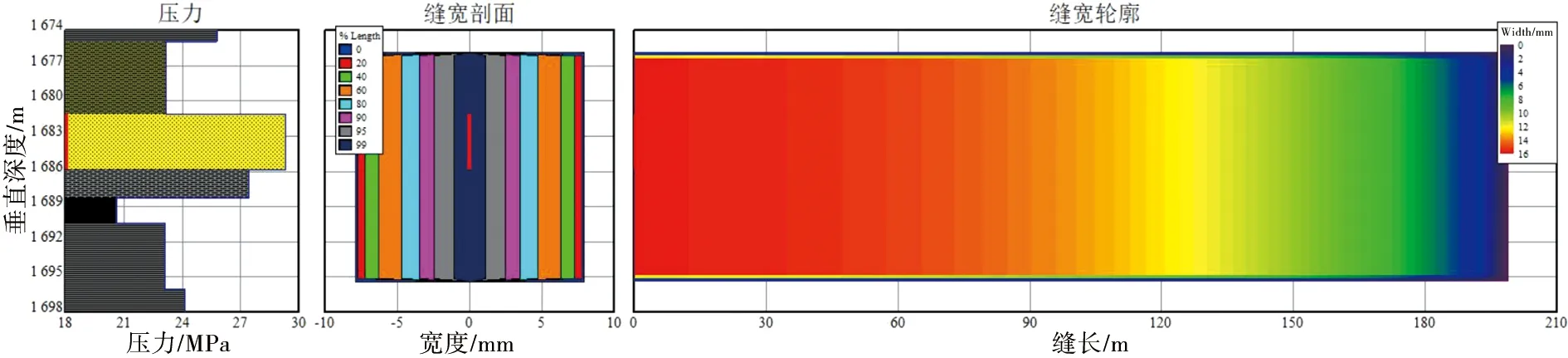

压裂优化模拟结果如表2、图3、图4所示,由模拟结果可以看出,两个层段随着加砂量的增加,裂缝缝长和缝高都有较明显增加;随着排量的增加,缝长有减小趋势,缝高有增大趋势。首先在不考虑裂缝延展长度的情况下,对比第一层段各方案的支撑缝高。在方案6、方案7、方案8、方案9的情况下,缝高分别为21.3 m、22.6 m、22.9 m、23.7 m,裂缝均已突破上顶板或下底板,沟通了上覆或下伏泥岩隔层,突破了本关键层段含气系统,可能对合层开发产生不利影响,认为此类压裂改造不适用。其次,对比方案1、方案2、方案3(即加砂量为20 m3)与方案4及方案5(即加砂量为30 m3)的情况,裂缝缝长分别为187.3 m、182.6 m、177.1 m与201.8 m、196.3 m,支撑缝高分别为17.6 m、17.8 m、18.5 m与19.6 m、19.8 m,由此可以看出在加砂量为30 m3的情况下,裂缝的穿层效果和缝长的延伸效果均要比加砂量为20 m3时更好。最后,由于方案4与方案5的支撑缝高展布情况相差不大,裂缝均能较好地在合采层内延伸,且方案4要比方案5的缝长延伸效果更佳。

图3 各方案下裂缝缝长模拟结果Figure 3 Simulation results of crack length under each scheme

图4 各方案下裂缝支撑缝高模拟结果Figure 4 Simulation results of crack support joint height under each scheme

因此,在泥岩为上下顶底板层的情况下,第一层段的射孔位置选择在砂岩层,并且在方案4(即设置加砂量为30 m3,施工排量为3 m3/min)下,整体上为中砂量、低施工排量时裂缝能够较好地被控制在合采层内,未突破上覆下伏隔层,并能达到最优的压裂改造效果(图5)。

表2 不同方案下裂缝几何尺寸对比

3.2 第二层段模拟结果

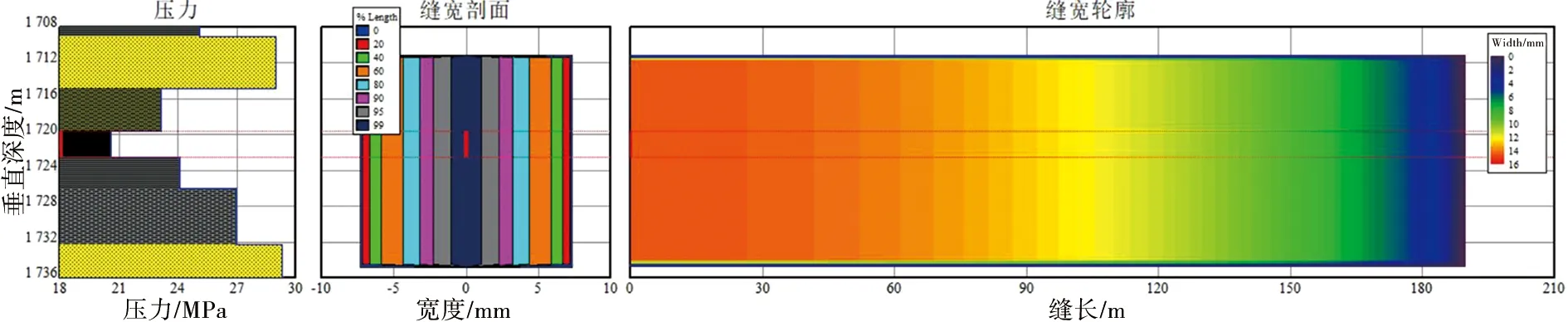

首先,如表2、图3、图4所示,第二层段在方案1至方案3、方案4至方案6(即加砂量分别为20 m3、30 m3)时的裂缝缝长的延展效果与裂缝的穿层效果均没有在方案7至方案9(即加砂量为40 m3)时的好。其次,在方案7(即加砂量为40 m3、施工排量为3 m3/min)下的模拟结果表现为裂缝长度192.3 m、缝宽12.65 mm、缝高22.9 m,裂缝的延伸能够控制在合采层内,但裂缝没有达到较好的穿层效果;在方案8(即加砂量为40 m3、施工排量为4 m3/min)下的模拟结果表现为裂缝长度190.4 m、缝宽12.89 mm、缝高23.7 m,在这种模拟情况下,裂缝能够控制在合采层内,未联通上覆下伏隔层,虽然缝长延伸较方案7比略差、但穿层效果较好,支撑缝高达到了23.7 m,基本上能够使裂缝紧贴着上下顶底板层延伸;在方案9(即加砂量为40 m3、施工排量为5 m3/min)下的模拟结果为裂缝长度为185.2 m、缝宽13.11 mm、缝高25.6 m,在这种情况下裂缝已经突破了上顶板层,导致裂缝已经沟通了上覆泥岩隔层,裂缝无法在合采层中延伸,容易大幅降低复合储层的压裂改造效果且缝长的延伸效果不如方案8。

图5 第一目的层段方案4下压裂模拟裂缝剖面图Figure 5 Fracture profile of fracturing simulation under scheme 4 of the first target interval

因此,在砂岩层为上下顶底板层的情况下,第二层段的射孔位置选择在煤层,并且在方案8(即加砂量为40 m3,施工排量为4 m3/min)下,整体上为高砂量、中施工排量时能够达到最优的压裂改造效果(图6)。

图6 第二目的层段方案8下压裂模拟裂缝剖面图Figure. 6 Fracture profile of fracturing simulation under scheme 8 of the second target interval

4 结语

1) 对于难以联合压裂的关键层段,进行分段压裂开采可以达到更优的产气效果。

2) 基于研究区试验数据,对关键合采层段优选出了瓜胶压裂液体系以及20/40目陶粒支撑剂。

3) 基于煤系储层地质分析和数值模拟方法对临兴地区山西组两套独立含气系统层段压裂方案进行了优化,以砂岩夹煤、泥岩为主的第一层段,采取布置射孔位置在砂岩层,在加砂量为30 m3、施工排量为3 m3/min 时能够将裂缝延展效果达到最优;以泥岩夹煤及砂岩为主的第二层段,采取在煤层布置射孔位置,在加砂量为40 m3、施工排量为4 m3/min可获取最佳压裂效果。