液力缓速器动态制动特性的联合仿真研究

2022-12-26张晓丽关喜春张樱玮杨保玉刘琦

张晓丽 关喜春 张樱玮 杨保玉 刘琦

(一汽解放汽车有限公司商用车开发院,长春 130011)

主题词:液力缓速器 一维/三维联合仿真 计算流体力学 气动控制特性

1 前言

重型商用车下长坡时,常以液力缓速器作为辅助制动系统[1]。工作条件下,液力缓速器所提供的制动力矩并不是固定的,而是取决于其内部充液率[2]。充液率与制动力矩间具有明显的正相关关系,该过程由气动电磁比例阀进行动态调控[3-4]。

在液力缓速器的机电液联合控制系统中,电子控制单元(Electronic Control Unit,ECU)通过输出电流控制信号控制气动电磁比例阀的输出压力,进而控制缓速器工作腔内部油量,即充液率。在充液率与转子转速的协同作用下,实现对液力缓速器制动力矩的动态调整。除此之外,现实工况条件的复杂性也导致充液率变化情况复杂,同时,充液率还受到缓速器出口流量等因素的影响。因此,若忽视系统间的信息交换,单纯进行简单的单系统模拟仿真分析,势必会导致计算误差增大。但受当前技术掣肘,液力缓速器机电液混合控制系统研究和制动力矩生成系统研究依旧是单独进行的[2,5-7],两者之间存在的兼容性问题将大幅增加计算成本和开发周期。因此,如何进行2个系统间信号的实时交换,实现以介质压力和质量流量为媒介的共享边界条件的实时更新,进而实现2 个系统间的耦合分析,是亟需解决的关键性技术问题。

为弥补上述不足,在AMESim 软件和STAR-CCM+软件对单系统模拟仿真分析具有较高准确性的基础上,本文利用传输控制协议(Transmission Control Protocol,TCP)构建融合一维液压系统和三维计算流体力学(Computational Fluid Dynamics,CFD)技术的联合仿真模型,用于预测机电液混合系统调控下液力缓速器动态制动力矩的变化规律,并利用台架试验对联合仿真模型预测结果的准确性进行对比验证。

2 气控液压系统的AMESim模拟分析

2.1 气动电磁比例阀的物理模型

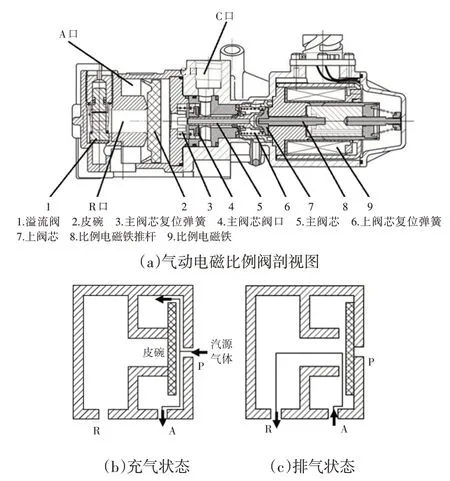

液力缓速器控制所需的气动电磁比例阀结构如图1所示,结合图1a可知,其主要由阀体、电磁铁及电气控制部分组成,其中,P口同气源相通,A口同油池相通,R为排气口。在缓速器制动时,如图1b所示,经过阀出气口流出的气体压力作用在皮碗上,将A口与R口的通道密封,P口与A口相通,压缩气体通过A口进入油池,从而使油池中的油液进入工作腔,缓速器进行制动。当缓速器停止工作时,皮碗状态如图1c所示,P口、A口间通道截止,A 口与R 口相通,油池上方的气体反向流动经过A口、R口通过缓速器内部的油气分离室和消声器排入大气中。

图1 气动电磁比例阀模型

2.2 气动电磁比例阀的数学模型

2.2.1 阀芯的动力学方程

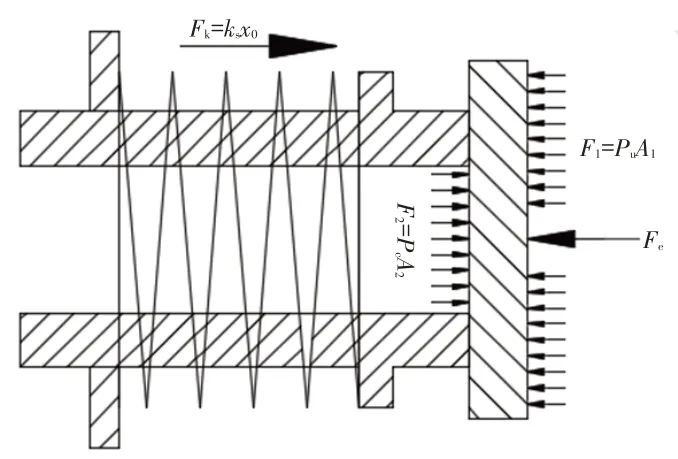

图2所示为气动电磁比例阀阀芯的受力情况,阀芯承受电磁力Fe、弹簧压缩的反作用力Fk、气源气体对阀芯的作用压力F1和输出气体对阀芯的反作用力F2。其中:Fe与输入电流有关;Fk与弹簧刚度ks和阀芯位移x0有关,且当阀芯向左移动时,x0取正值;F1与气源气体对阀芯的作用面积A1和气源气体压强Pu有关;F2与输出气体对阀芯的反馈面积A2和输出气体压强Pc有关。阀芯的整体受力平衡方程为:

图2 气动电磁比例阀受力情况

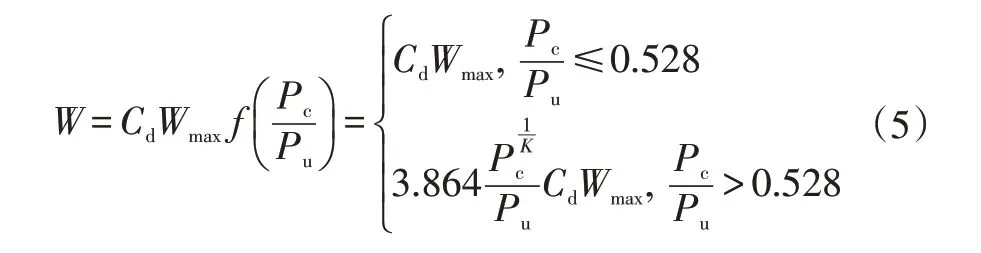

2.2.2 阀口气体流动流量方程

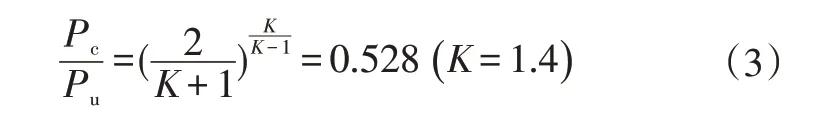

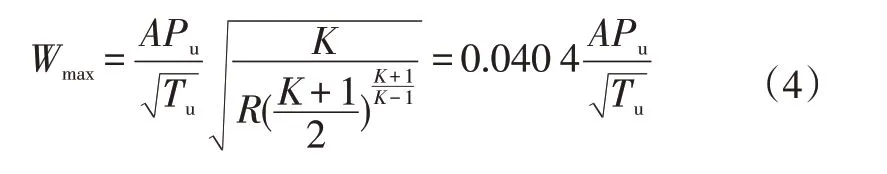

为便于计算,将气体通过阀口的过程简化为理想气体通过收缩喷管的等熵流动[3],质量流量为:

式中,A为阀口横截面积;K为气体的绝对指数(对于空气,K=1.4);R为气体常数;Tu为比例阀入口气体热力学温度。

其中,节流口的流量随进、出口气体压差的增加而增大。当满足

时,通过节流口的流量取最大值Wmax,其计算公式为:

此外,为弥补由于缩流现象和摩擦损失导致的流动损失,利用应用收缩系数Cd对其进行修正,则:

式中,f为气动电磁比例阀进、出口气体压力比的函数。

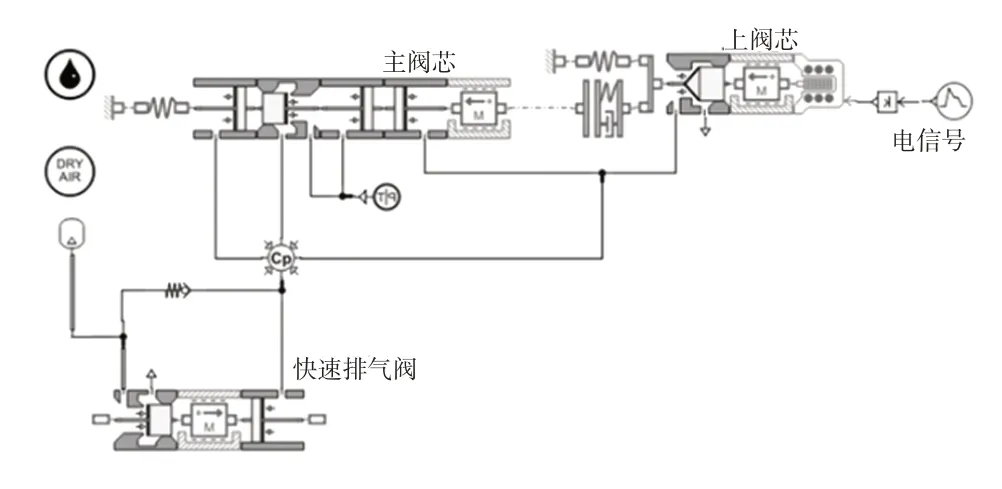

2.3 气动电磁比例阀的AMESim模型

参照气动电磁比例阀数学模型,利用AMESim 软件中的气压元件设计(Pneumatic Component Design,PCD)库和机械(Mechanical)库构建气动电磁比例阀的AMESim 模型,如图3所示。模型重点表达阀对特定输入信号的响应,因此并未引入控制器模型构成闭环控制回路。模型中的气体压力均为绝对压力,环境大气压力为0.101 MPa,气源和环境的温度均为20 ℃,其余参数设置如表1 所示。仿真中以脉冲宽度调制(Pulse Width Modulation,PWM)输入信号的电流平均值作为仿真模型的输入值,获得缓速器气动电磁比例阀控制气压。

表1 阀的结构参数

图3 气动电磁比例阀AMESim模型

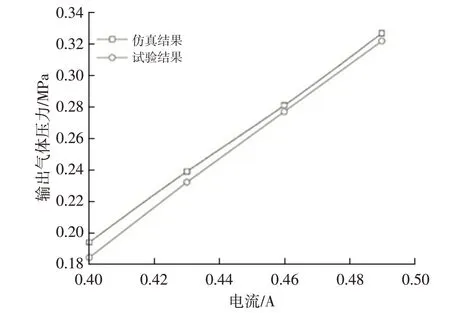

2.4 AMESim模型准确性分析

为确保基于AMESim 构建的气动电磁比例阀单系统仿真模型的准确性,控制气源压力为0.8 MPa,分别输入对应缓速器挡位的电流信号,基于仿真模型或试验设备提取相应气动电磁比例阀的控制压力。试验与仿真结果的对比曲线如图4所示。由图4可知,输入电流与输出气体压力成线性关系,即控制电流的大小能够影响缓速器工作腔的充液率。此外,试验结果与仿真结果的变化具有一定的同步性,表明该AMESim模型在气动电磁比例阀单系统仿真模拟方面具有较高的准确性。

图4 气体压力与电流关系的仿真与试验结果

3 开式工作腔的STAR-CCM+模拟分析

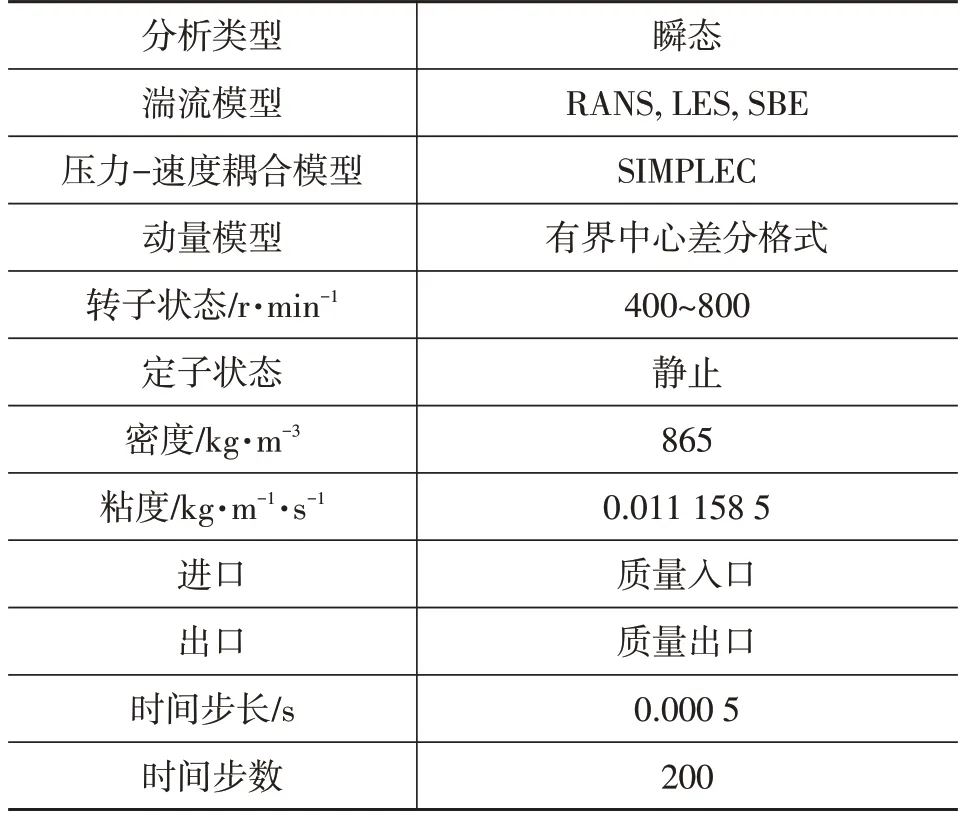

3.1 物理模型、网格模型和计算模型

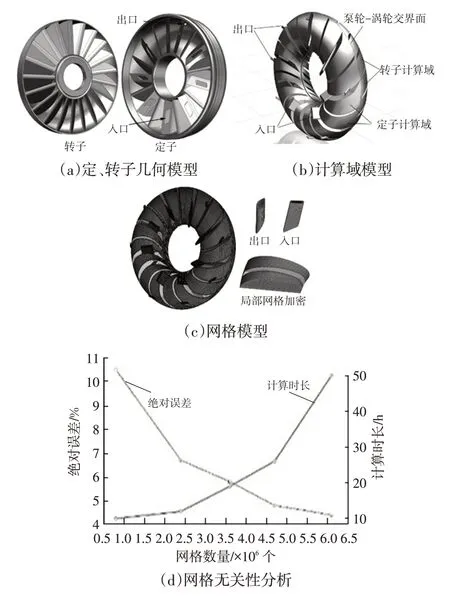

为计算不同情况下液力缓速器的制动转矩,需利用STAR-CCM+软件分析开式工作腔内的流场结构变化规律。表2 列出了液力缓速器的几何参数。液力缓速器的几何模型、计算域模型、网格模型以及网格无关性分析结果如图5所示。根据图5a中的定、转子几何模型及其运动状态,整个流体域包括定子流体域和转子流体域2个部分[8],见图5b,并通过泵轮-涡轮交界面(Interface)实现2 个区域交界面上的流场信息传递。采用局部网格加密的方法获得叶片近壁面足够的分辨率,见图5c。此外,进行了网格无关性分析,见图5d,可知当划分网格单元总数小于360×104个时,计算精度大幅降低,计算时间变化较小,而当网格单元总数大于360×104个时,计算时间大幅增加,计算精度变化较小。后续计算中设置网格单元总数为360×104个,最大单元为3 mm,靠近叶片的第1 层高度为0.024 m,网格的增长率为1.2。计算过程中的相关参数设置如表3所示。

表2 液力缓速器的几何特征

表3 CFD边界条件设置

图5 几何参数及网格无关性验证

3.2 STAR-CCM+模型准确性分析

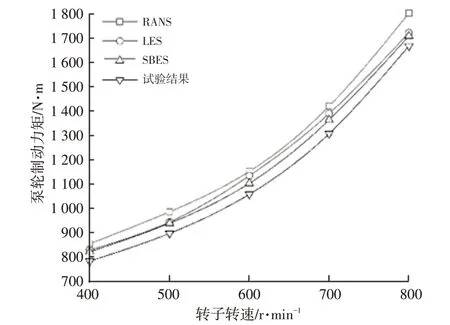

为确保基于STAR-CCM+构建的开式工作腔单系统仿真模型的准确性,选取雷诺时均法(Reynolds Averaged Navier-Stokes,RANS)、应力混合函数模型(Stress-Blended Eddy Simulation,SBES)、大涡模拟模型(Large Eddy Simulation,LES)3种湍流模型,分别进行流场结构细节的捕捉。图6 所示为基于仿真计算或试验测定获取的泵轮制动力矩随转子转速的变化曲线,以转子转速为400~800 r∕min 工况为例,对不同湍流模型计算获得的泵轮制动力矩和台架试验结果进行了对比分析。结果表明,基于STAR-CCM+模型的模拟仿真计算方法具有较高的预测准确性。其中,与RANS和LES相比,在不同速度下,新型SBES 可以准确预测制动力矩,绝对误差小于4%。后续研究将以SBES 作为湍流模型进行流场解析分析。

图6 性能预测与流场捕获验证

4 一维/三维联合仿真

4.1 基于TCP的联合仿真模型构建

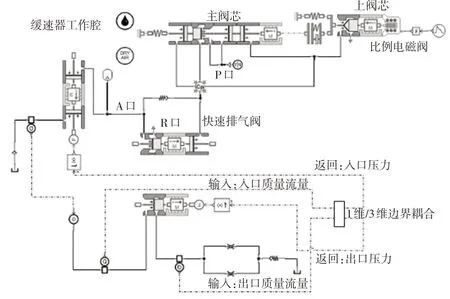

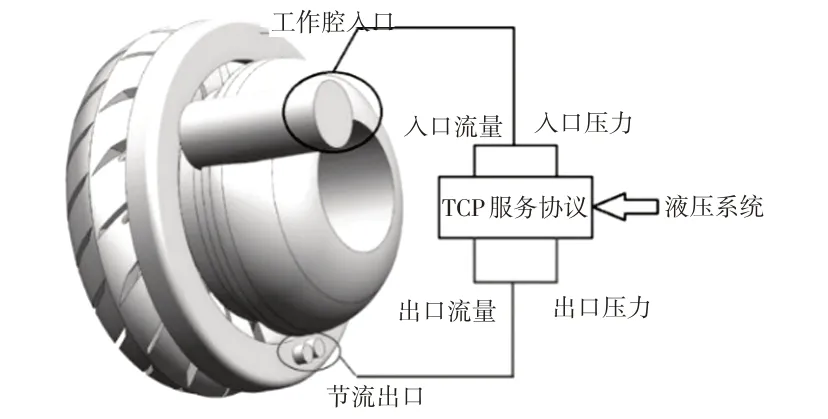

经前文验证,AMESim软件对机电液混合控制系统的仿真和STAR-CCM+对开式工作腔的仿真均具有较高的准确性。为实现一维∕三维耦合仿真,首先在AMESim和STAR-CCM+中对单系统进行更为详细的建模。图7 所示为联合仿真模型中的AMESim 仿真模型。如前所述,气动电磁比例阀在ECU 电流信号的控制下,使气体通过A口作用在油箱内的油面上。图8所示为联合仿真模型中的STAR-CCM+部分液力缓速器三维CFD 模型,包含定子流体域和转子流体域。整个流域的进出口包含在定子流体域中,分别为工作腔入口和节流出口。工作腔入口的边界直径为35 mm,节流出口的边界直径为10 mm。工作腔与液压控制系统之间的相互作用参数为进口流量、出口流量、进口压力和出口压力。在耦合边界上,需要以介质压力和质量流量作为交换参数,不断更新计算结果和边界条件。为此,本文选用TCP(Server 6000)为联合仿真模型提供应用接口,实现STAR-CCM+模块与AMESim 模块的动态交换。该联合仿真模型既融合了STAR-CCM+模块对流场结构捕捉的高精密性和鲁棒性的优点,也融合了AMESim模块对控制系统建模的高效性。

图7 联合仿真系统中的AMESim模型

图8 联合仿真系统中的STAR-CCM+模型

4.2 基于联合仿真模型的动态制动特性研究

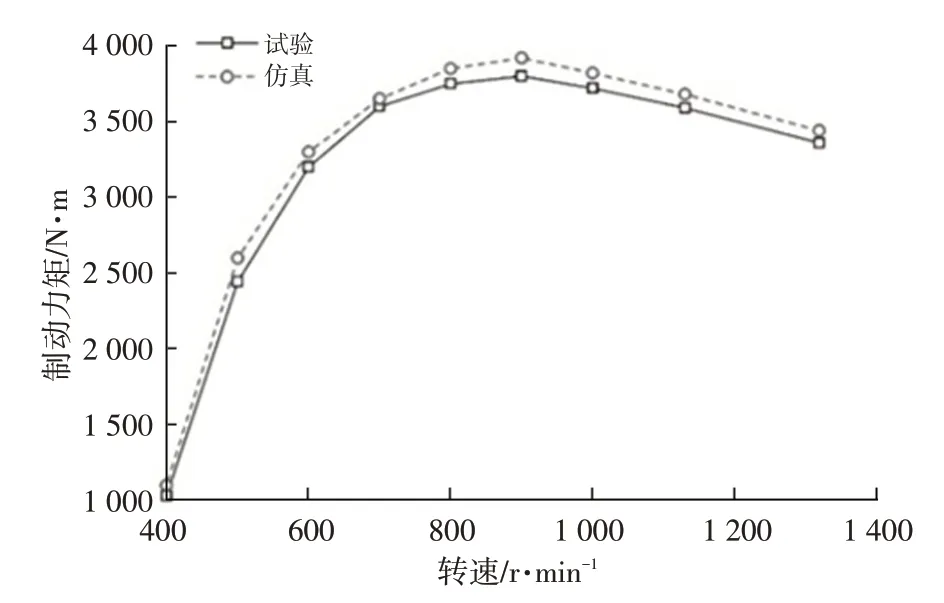

为进一步验证利用上述联合仿真模型计算所得的气动电磁比例阀作用下液力缓速器制动特性的准确性,采用台架试验对相同过程进行了测试。试验中,利用电机驱动转子,并设定稳定的转速。随后,向机电液混合控制系统输入电流信号,控制电流设定为560 mA,将液压油注入工作腔内,测定液力缓速器产生的制动力矩,在此过程中记录压力信号、流量信号、转速和制动转矩。图9记录了不同转速下制动力矩的仿真和试验对比曲线。试验和仿真条件下,制动力矩随转速变化具有同步性,低速(400~900 r∕min)条件下,制动力矩随转速增加而增大,最大误差小于5%,而高速(900~1 300 r∕min)条件下,制动力矩随转速的增加而减小,最大误差达到6%~7%。综合来看,所构建的一维∕三维联合仿真模型与试验结果吻合,能够有效反映制动系统的动态制动特性,解决了传统计算方法缺乏动态特性预测的问题,能够大幅度缩减产品的开发成本和周期。

图9 动态制动力矩试验与仿真结果

5 结束语

针对机电液混合控制系统调节液力缓速器动态制动特性的过程,本文结合AMESim 软件和STAR-CCM+软件,提出了一种新的联合仿真模型。将一维液压系统与三维CFD 技术相结合,对相关制动特性进行了分析和评价,并通过对比分析台架试验数据和仿真结果证明了该联合仿真模型的准确性和有效性。