爆炸箔起爆器参数对电爆性能的影响

2022-12-26路丰宁彭志凌宋进宇王中浩

路丰宁,彭志凌,宋进宇,王中浩

(中北大学 机电工程学院,太原 030051)

0 引言

火工品是一种小型、敏感和装有起爆药的爆炸元件。目前,随着新技术的发展,战场中遍布恶劣的力学环境和电学环境,传统的火工品技术已经满足不了日益复杂的作战需求。为了使武器系统在外界干扰情况下依旧能够可靠工作,精准打击敌对目标,新的起爆技术得以被广泛关注和应用。其中具有代表性的便是爆炸箔起爆系统(EFIs,exploding foil initiator system),20世纪60年代,美国Lawrence Livermore National Laboratory研发了爆炸箔起爆系统[1]。

爆炸箔起爆系统由脉冲功率单元和爆炸箔起爆单元两部分组成,由于采用了钝感炸药柱及高电压脉冲功率技术,EFIs能够能够在振动、冲击、静电、辐射、杂散电流等恶劣力学环境和电学环境下可靠工作。这使它的起爆电压阈值较高,可以在较为复杂的外界环境下接收到起爆信号后可靠起爆;整个起爆过程用时短且起爆时间易控制,此外起爆装置可大批量生产且制作成本较低,因此EFIs得以在武器系统中被广泛应用[2-4]。

EFIs抗干扰能力强、可控性好,且制作成本低,然而随着新技术的不断发展,传统的EFIs已经不能满足现代武器各项功能的需求。因此20世纪90年代以来,EFIs发展逐步趋向于小型化和低能化。2004年美国KDI公司公布的第三代产品采用MEMS技术将EFIs系统集成在一个固态器件上,使EFIs的起爆电压将至1 250 V;2007年美国e2v公司使起爆系统发火能量将至0.45 J;G.Scholtes和W.Prinse则将EFIs体积将至8 cm3且发火能量将到小于0.05 J。国内对EFIs的研究起步较晚,20世纪70年代后期中国工程物理研究院、中国兵器工业第213研究所和北京理工大学等单位对EFIs的研究取得了一定成果,国内研究了5种不同厚度的铜质桥箔,结果表明在2 kV的充电电压、爆炸箔桥区0.5 mm×0.5 mm和厚度为3.5 μm及4.0 μm下能量利用率最高;目前随着进一步研究,结果表明一般尺寸爆炸箔起爆阈值较高,需要较大的脉冲电容量,从而使EFIs的体积不能小型化;且在一定充电电压下,桥区尺寸大小、桥箔材料和桥箔厚度都会对爆炸箔起爆系统的能量利用率产生一定影响[5-7]。

爆炸箔起爆系统如今还存在响应速度慢、发火电压高和能量利用率低等问题。EFIs中爆炸箔起爆器由高压脉冲功率电源提供电爆炸瞬间所需的能源[8]。其中起爆回路作为能量传输的枢纽,直接影响能量转换的效率,进而影响爆炸箔起爆器的起爆可靠性。而小尺度爆炸箔发火能量低且体积小,符合爆炸箔起爆系统的发展需求。因此对小尺度爆炸箔的研究有重要的意义,本文主要对爆炸箔电爆炸过程进行仿真,通过爆炸箔起爆器的参数对爆发电流、爆发电压和爆发时间的影响进行分析,从而提高EFIs的能量利用率。

1 爆炸箔起爆器工作原理

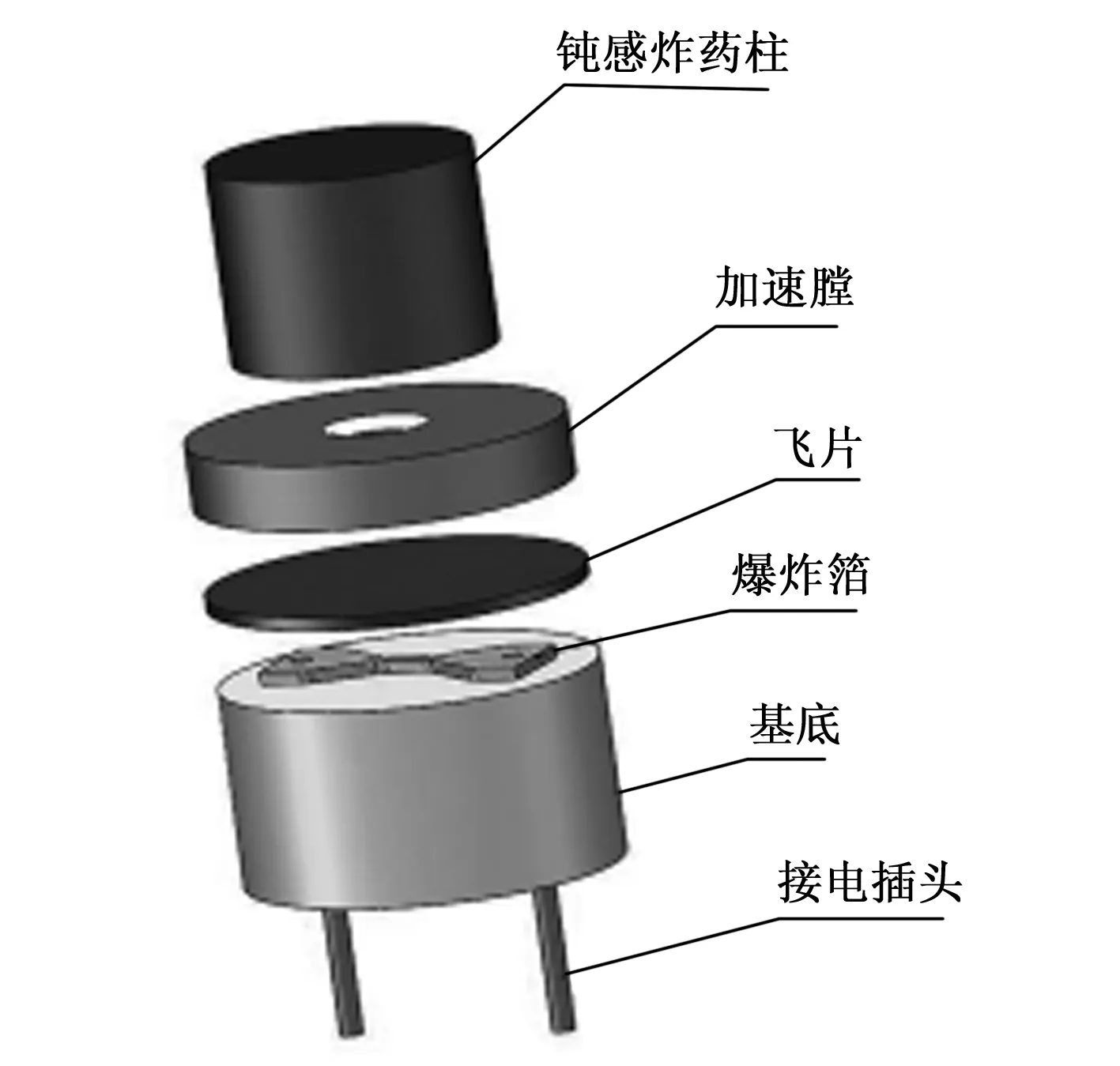

作为第三代火工品,爆炸箔起爆器主要由基底、金属桥箔、飞片层、加速膛及钝感炸药等组成,如图1所示。爆炸箔起爆器在脉冲功率源作用下,通过高压变压器完成逆变—升压,并给高压电容器充电,之后触发高压开关闭合回路完成能量转换引起爆炸。

图1 起爆器示意图

爆炸箔电爆炸过程前段是金属固态加热熔化到液态。在爆发前随着电流不断注入,金属桥箔上沉积大量热能,因此金属桥箔受温度变化从固态转变为液态;在爆发时液态金属随即转变为气态,由于这个过程较短,当爆发时金属导体处于气态情况下,电阻和金属导体两端电压会急速增大。此时在电压作用下,桥箔表明电子和金属气态原子发生碰撞,从而产生等离子体,驱动飞片引爆炸药;爆发结束后电流逐渐减小,将按照RLC电路阻尼振荡而衰减。

1.1 起爆回路工作原理及模型

起爆回路主要由传输线、高压开关、高压电容、爆炸箔等组成,高压电容器对爆炸箔放电过程可以等效成为一个简化的二阶零输入放电回路放电过程[9]。如图2所示,高压电容器放电后触发控制回路控制高压开关闭合,使爆炸箔快速放电完成能量转换。

图2 起爆回路

从图2中可以看出,高压电容放电瞬间,高压开关的电阻和电感呈动态变化且较为复杂,因此将爆炸箔放电过程等效成一个简化的RLC电路模型[10]。如图3所示,图中C为高压电容,L为放电回路等效电感,R0为回路等效电阻,R(t)为金属薄膜电爆炸过程中非线性变化的电阻。

图3 起爆回路简化模型

爆炸箔起爆回路的基尔霍夫回路方程如式(1)所示:

(1)

式中,C代表发火电容的电容量;I代表回路电流;U0为起爆电压;t代表时间;L代表回路等效电感。

1.2 桥箔电阻

初始电阻R,以起爆回路未起爆前的静态总电阻为对象。初始电阻的大小对于电爆炸过程中金属薄膜的沉积能量和系统输入能量的速率等因素有重要影响。

由图3的简化模型可知,初始电阻由回路电阻和桥箔电阻组成。回路电阻如果不产生变化,则初始电阻R的值随桥箔电阻的变化而变化。桥箔在爆发过程中电阻值是非线性的,其电阻变化与输入电流、金属材料和电路参数等因素有关。

美国Lawrence Livemore实验室的Lee提出的Fireset模型是研究金属导体电爆炸过程比较有代表性的经验模型。该模型对小尺寸爆炸箔电爆炸过程具有较好的准确度,相反对于尺寸较大的金属导体模拟的准确度较差。

由于金属导体尺寸较小,本文采用Fireset经验模型。其中桥箔电爆炸过程中的非线性电阻可以用金属薄膜的比内能与电阻率的关系进行计算[11-14]。

Fireset模型中假设金属导体在电爆过程中尺寸不变,且忽略了电爆炸中桥箔体积的变化,导致Fireset模型计算非线性电阻的结果偏大且使桥箔两端电压的模拟值也偏大。所以计算桥箔比内能的时候需要添加一个修正系数H。

金属电爆炸过程的比内能变化如式(2)所示:

(2)

W是脉冲电流对金属导体做的功;ω为金属导体的密度;d是金属导体沿通流方向的等效长度;Cs是脉冲电流流经金属导体的通流面积。

由式(2)得到改进的ρ-EH方程:

(3)

(4)

(5)

式中,A代表金属薄膜爆发后的电阻率;B代表金属薄膜爆发时刻电阻率峰值;S代表峰值幅值宽度;E0代表爆发时刻金属薄膜比内能。U0代表起爆电压;K代表模型中实验确定的参数;L代表起爆电路的等效电感;P代表模型中实验确定的参数。

由电爆炸过程中导体电阻率与电作用量的关系可知,Fireset模型注重三个时刻的电阻率数值,分别是爆炸箔电爆炸前、爆炸时和爆炸后的电阻率[15]。

1.3 回路电感

高压开关的两个重要参数分别是回路电感L和回路电阻R0,它们会对脉冲回路的性能产生重要影响。当高压爆发电流通过起爆回路时会产生相应的感应磁场及感应电流[16]。这时金属导体中产生的电压与电流变化率之比就叫做电感。

电感是闭合回路的一种属性,必定存在于起爆回路中。

Zeng等对放电回路中的电感和电阻进行计算[2],得到回路电感电阻的表达式如下:

(6)

(7)

式中,L为回路电感;R0为回路电阻;C为主回路电容容量;T1为电流曲线第一周期;I1max为第一电流峰值;I2max为第二电流峰值。

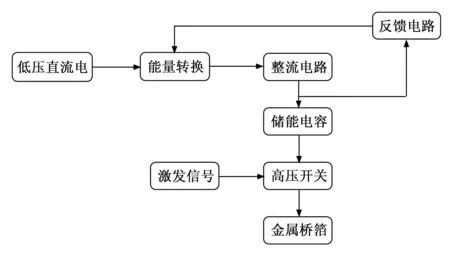

脉冲电源为起爆过程提供能量,从而使金属薄膜快速沉积能量发生相变[17]。高压脉冲电源由低压电源输入、能量转换装置、整流电路、高压开关、高压储能电容和反馈电路等组成,其工作原理如图4所示。

图4 脉冲电源工作原理图

图4中,首先输入低压直流电,然后通过能量转换装置和整流电路为储能电容充电其中反馈电路对起爆电压进行控制,当达到起爆条件时,受到激发的信号控制高压开关导通,是储能电容快速放电,从而完成起爆过程。

1.4 储能电容

储能电容与起爆回路的放电周期与速率有关,回路电容的大小影响放电电流的震荡周期且在放电过程中会对爆发电流的大小产生影响,使爆炸箔的电爆炸性能发生变化。

爆炸箔起爆系统中用到的储能电容需要电感低、耐压高和体积小特点。目前常用于EFIs中的电容器,额定电压为1~3 kV,额定容量0.10~0.47 μF,电感小于20 nH。目前EFIs一般采用纸介电容、有机薄膜电容、云母电容和陶瓷电容。韩克华等对EFIs中常用的各种储能电容进行了研究,结果表明陶瓷电容的体积、电感和电阻较小,放电电流震荡周期短且输出能量密度较为集中,利于冲击片雷管的起爆,所以本文采用多层瓷介质脉冲电容[18-19]。其中陶瓷电容的具体发展情况如表1所示。

表1 陶瓷电容发展情况

2 仿真模型建立

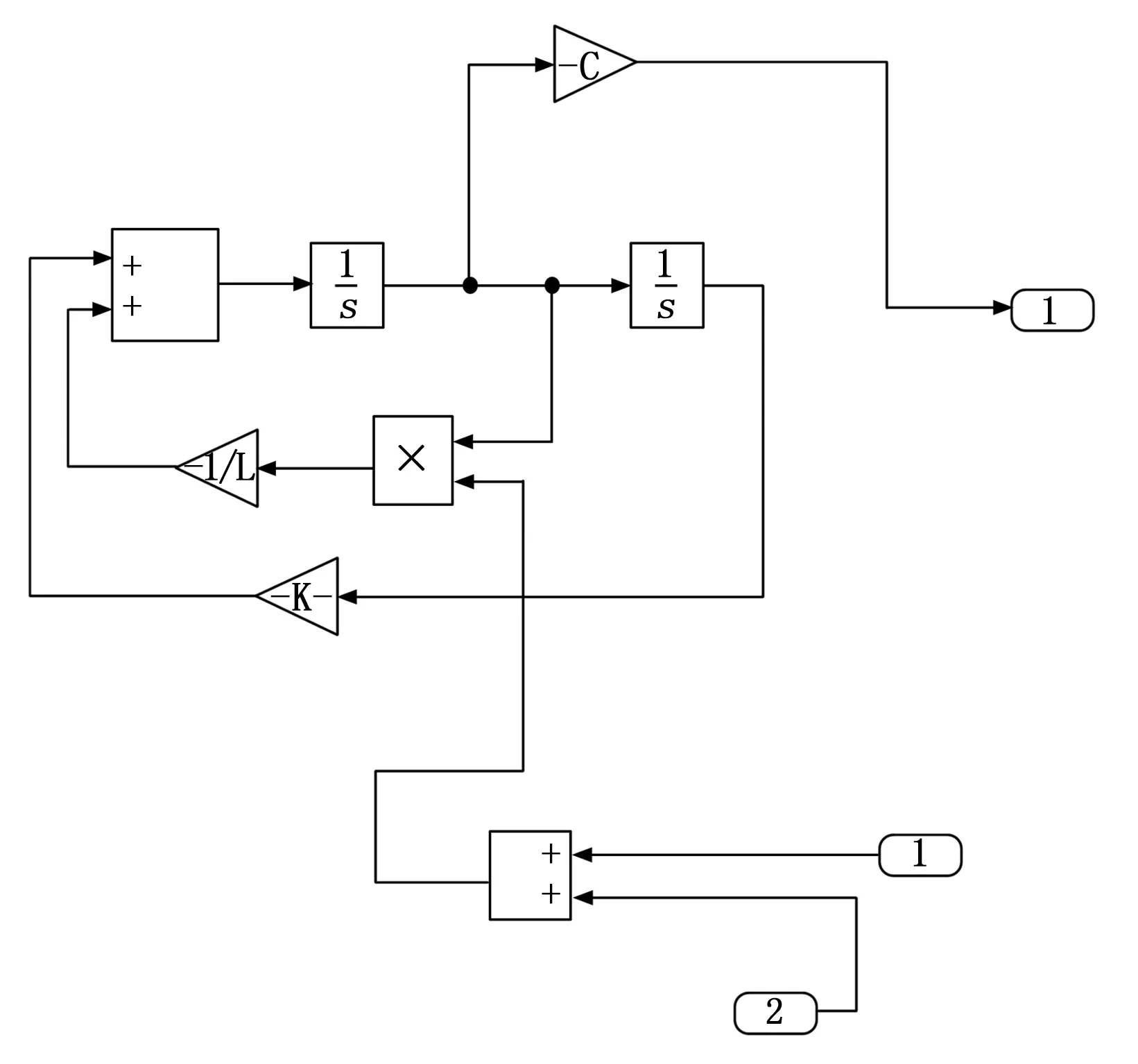

本文依据基尔霍夫回路方程,由于爆炸箔电阻的改变,其线路电阻的变化会反馈给脉冲电流源,这样就可以控制线路电流、爆炸箔两端电压的改变。这一过程通过Simulink实现,进行电爆炸过程仿真。

仿真系统由三个模块组成,其中仿真时间设置为2 μs。第一部分是脉冲电流源模块,根据图3的RLC电路模型,由充电电容、线路电感等组成,仿真过程中为系统提供脉冲电流;第二部分是动态电阻计算模块,主要由金属薄膜电阻率的计算模块组成,计算电爆炸过程中动态电阻的数值;第三部分是电爆炸伏安特性模块,主要由通过金属导体的电路和电压模块组成,然后利用scope模块显示相关数据,分析金属薄膜的电爆炸性能。

2.1 脉冲电源模块

第一部分是脉冲电流源模块,由充电电容、线路电感等模块组成。如图5所示,主要计算放电回路中的电流。

图5 脉冲电流源模块

图5中,信号In1和In2作为电流源的输入,Out1信号作为输出。其中In1为动态桥箔电阻R(t),In2为回路电阻R0,Out1为输出电流。通过两个积分环节和一个积分环节分别得到回路电感和电容量,由Integrator模块输出。

2.2 动态电阻计算模块

第二部分是动态电阻计算模块,如图6所示。该模块主要通过改进后的Fireset模型计算电爆炸过程中动态电阻的数值。

图6 动态电阻计算模块

图6中,动态电阻计算模块分为5个子模块:金属薄膜比内能计算模块、金属薄膜爆发后的电阻率模块A、金属薄膜爆发时刻电阻率峰值模块B、峰值幅值宽度计算模块S和爆发时刻金属薄膜比内能计算模块E0。In1和In2作为比内能计算模块的输入;In3是起爆电压,E0作为和S的输入。依据改进后的Fireset模型,A模块和B模块通过公式(3)计算A和B,输入信号为参数E0与参数S。

2.3 电爆炸伏安特性模块

第三部分是电爆炸伏安特性模块。如图7所示,基于电爆炸过程中导体两端电压和电流数值,分析电爆炸性能。

图7 电爆炸伏安特性模块

图7中,电爆炸伏安特性模块以回路电流与动态电阻作为输入,得到爆炸箔两端的电压,从而获取电爆炸过程中的伏安特性曲线。

在计算模型的求解器选项中设置仿真步长为变步长,仿真采用的算法为ode45,仿真时间随电爆炸试验条件而定,其它选项设置为默认选项。

3 仿真模型参数

3.1 桥箔结构

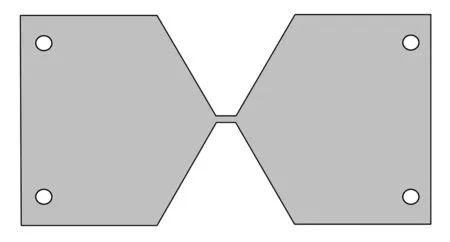

爆炸箔桥区结构的选择对爆炸箔的电爆炸性能有重要的影响,爆炸箔桥区结构现阶段爆炸箔形状主要有方形、方波形以及环形等[20]。

环形爆炸箔在爆发后飞片在飞行状况下有较高的飞行平整度,使飞片在撞击炸药柱时候有较大的冲击力,可以降低电爆炸的发火电压,从而可以使爆炸箔的设计更加小型化;方波形爆炸箔在相同的桥区空间有更小的通流面积和长度,改变了爆炸箔的电阻率,使薄膜在电热升温过程中能沉积更多的能量;而方形爆炸箔在此基础上更方便表征且电爆炸性能更。本文选择方形爆炸箔进行研究。方形桥区结构爆炸箔如图8所示。

图8 方形桥区爆炸箔

3.2 桥箔尺寸

桥箔尺寸与电爆炸性能相关,桥箔的大小与厚度直接影响爆炸箔上沉积的能量[21]。爆炸箔的体积对金属蒸汽产生的驱动力也有较大的影响。桥箔体积太小,则沉积能量就小,可能会使飞片速度过小,达不到起爆阈值;桥箔太厚,初始电阻率就会偏小,其沉积能量可能使飞片达不到合理的速度,因此本文桥箔尺寸采用 250 μm×250 μm×3 μm,爆炸箔整体尺寸采用3.3 mm×1.4 mm。

3.3 桥箔材料

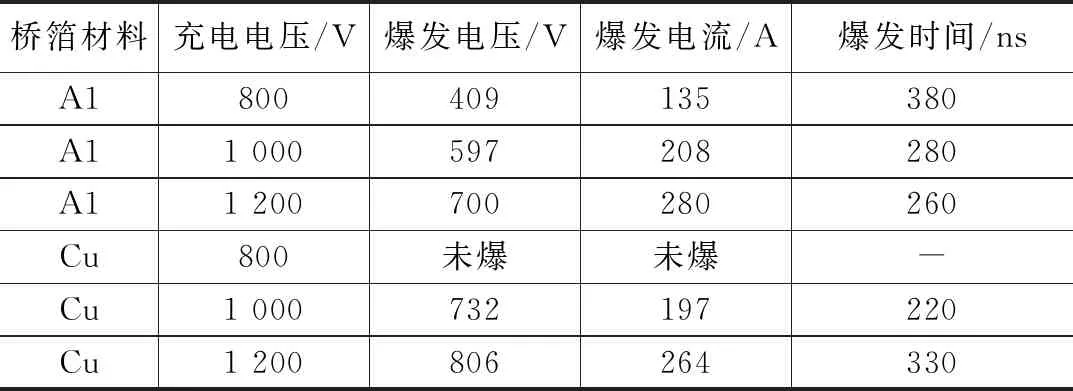

桥箔材料会影响爆炸箔的电爆炸性能,实验表面Au、Pt、Cu、Al等材料拥有良好的性能。根据李少卿等对不同桥箔材料在不同爆发电压下的研究可知,桥箔材料为A1更适合用于爆炸箔低能发火的情况,而桥箔材料为Cu时爆炸箔在充电电压较高的情况下有更大的爆发能量[22-23]。桥箔具体电爆炸过程电爆参数如表2所示。

表2 A1和Cu在不同爆发电压下的电爆参数

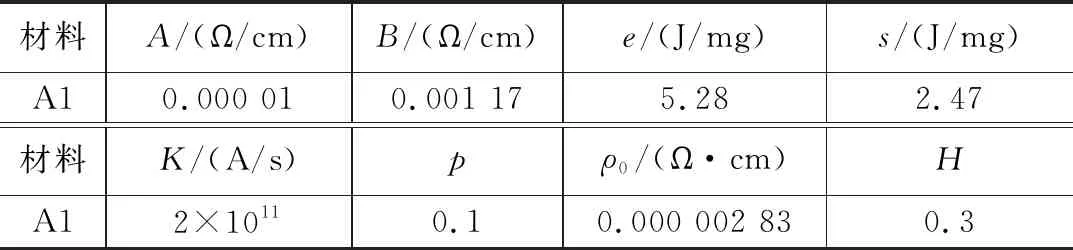

由表2可知,桥箔材料A1比Cu的爆发能量小,爆发时间也更早;在相同充电电压下,桥箔材料A1比Cu峰值功率更高,但能量利用率却相差不大,然而A1更适合低能发火,因此本文桥箔材料选用A1进行分析。仿真模型中参数如表3所示。

表3 桥箔材料A1的参数

4 实验

4.1 电容量对电爆炸性能影响仿真分析

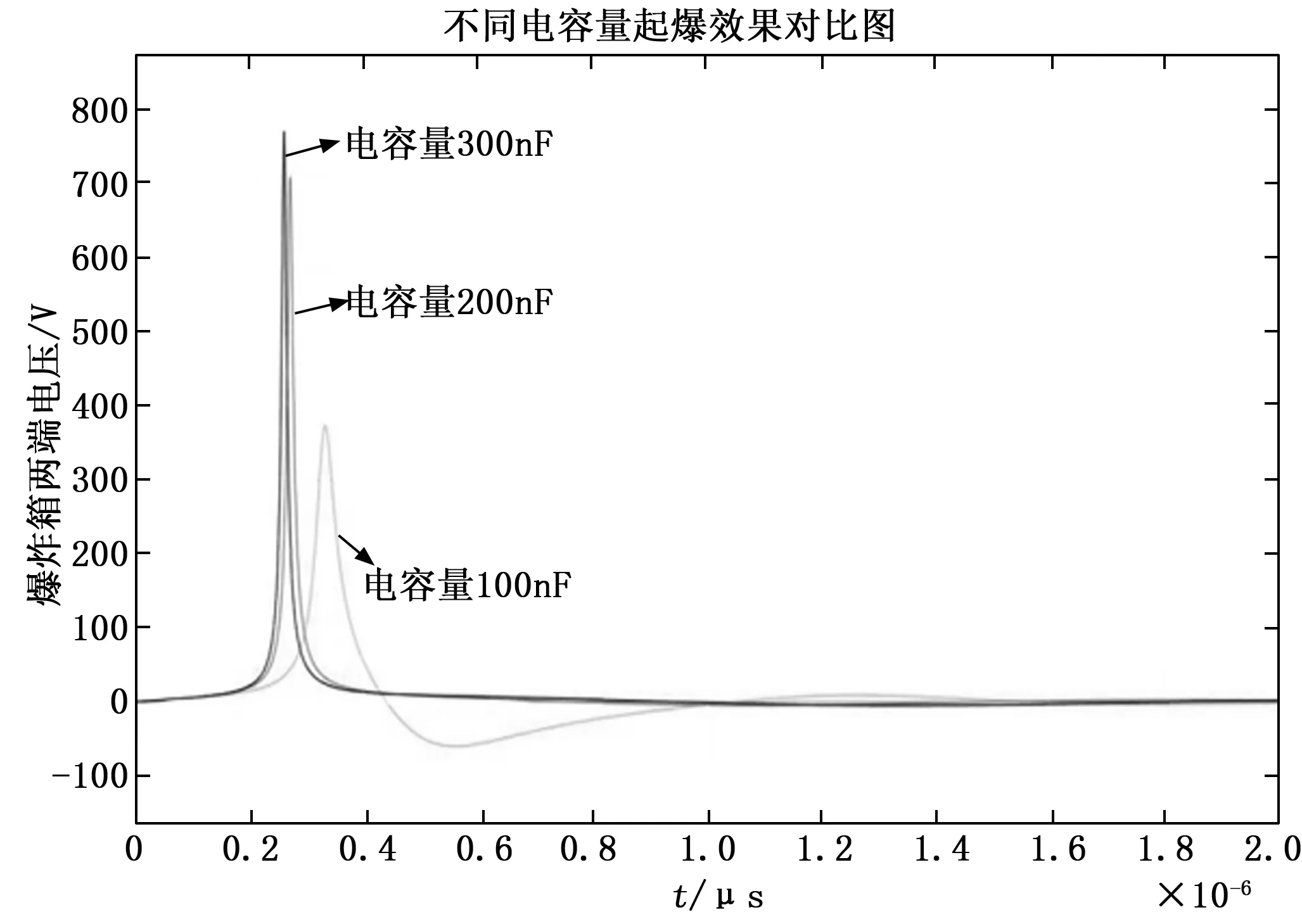

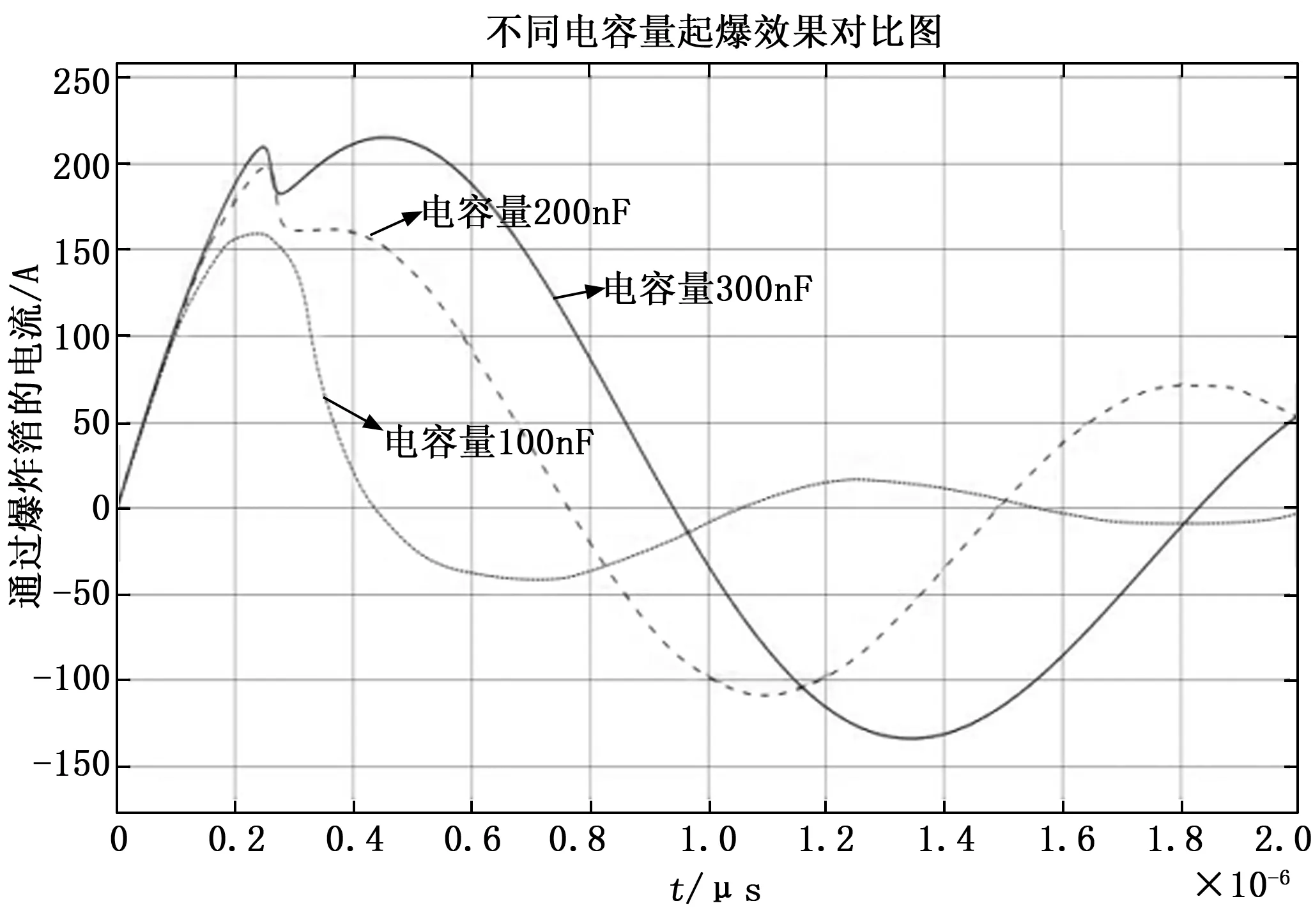

本文通过对100 nF、200 nF和300 nF三种不同电容量进行仿真,从而分析电容量对电爆炸性能的影响。结果如图9与图10所示。

图9 不同电容量下电爆炸过程电压仿真图

图10 不同电容量下电爆炸过程电流仿真图

由图9和图10可以看出,随着电容量从100 nF提高到300 nF,电爆炸时间、爆发电压和爆发电流逐渐增加,脉冲电源放电周期变长。如表4所示。

表4 不同电容量下的电爆炸性能

表4中,电容量由100 nF提高到200 nF,爆发电压提高336 V,变动幅度为90.1%;爆发电流提高81A,变动幅度为81%;爆炸时间提前61 ns,变动幅度为18.4%。

电容量由200 nF提高到300 nF,爆发电压提高61 V,变动幅度为8.6%;爆发电流提高15 A,变动幅度为8.3%;爆炸时间提前10 ns,变动幅度为3.7%。

以上分析表明,脉冲电源电容量对电爆炸过程影响较大。其中,电容量的变化对爆发电流和爆发电压的影响相对较大,对爆发时刻的影响相对较小。

4.2 等效电感对电爆炸性能影响仿真分析

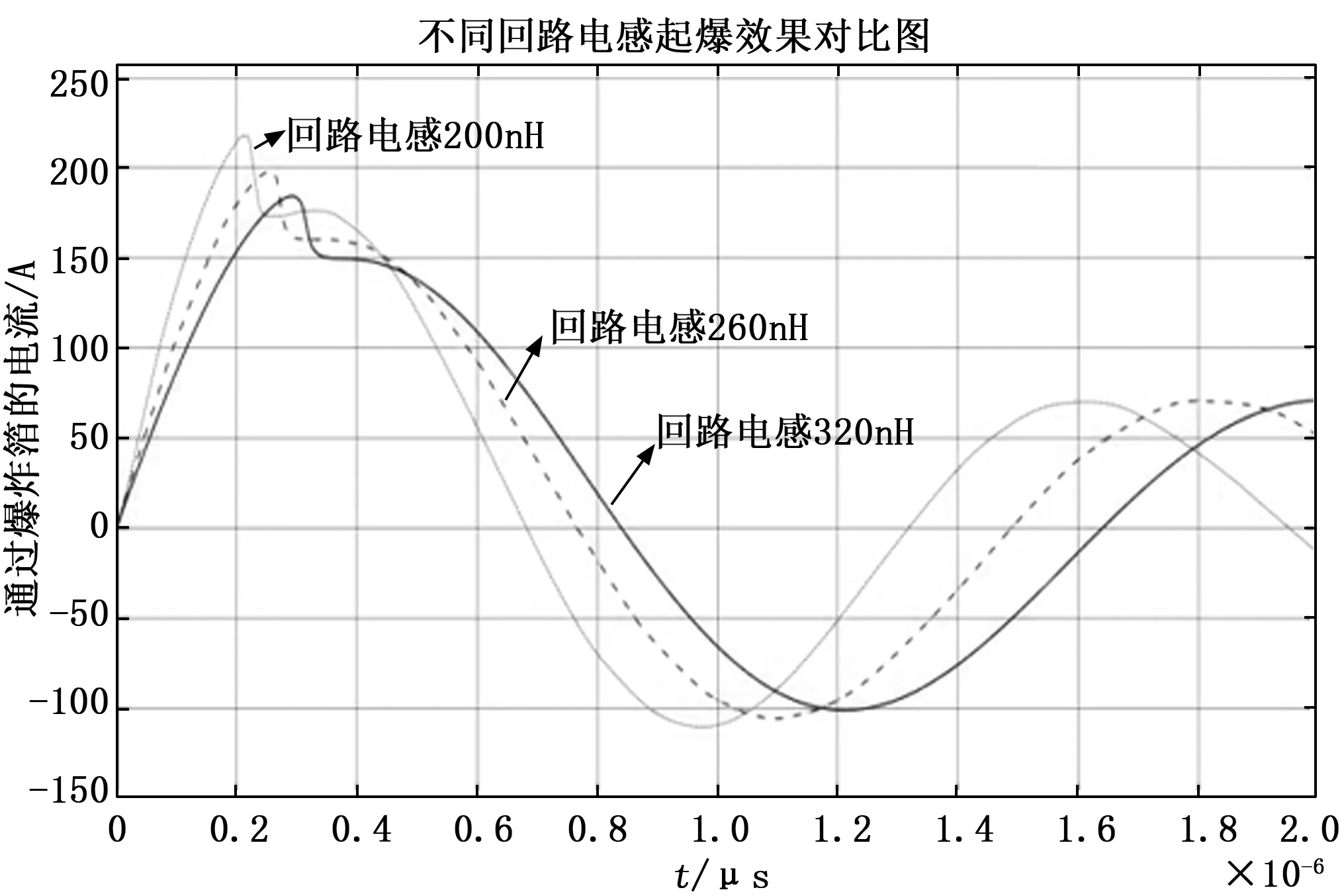

本文通过对200 nH、260 nH和320 nH三种不同等效电感进行仿真,从而分析电感对电爆炸性能的影响。结果如图11与图12所示。

图11 不同等效电感下电爆炸过程电压仿真图

图12 不同等效电感下电爆炸过程电流仿真图

由图11和12可以看出,随着回路等效电感从200 nH提高到360 nH,电爆炸时间逐步延后,爆发电压和爆发电流逐渐减小,脉冲电源放电周期变长。如表5所示。

表5 不同电感下的电爆炸性能

表5中,等效电感由200 nH提高到260 nH,爆发电压降低61 V,变动幅度为7.9%;爆发电流降低16 A,变动幅度为8.1%;爆炸时间延后41 ns,变动幅度为17.8%。

等效电感由260 nH提高到320 nH,爆发电压降低47 V,变动幅度为6.6%;爆发电流降低12 A,变动幅度为6.6%;爆炸时间延后10 ns,变动幅度为16.6%。

以上分析表明,起爆回路等效电感对电爆炸过程有一定影响,并且等效电感的变化与爆发电压、爆发电流以及爆发时刻的变动呈线性关系。

4.3 电阻对电爆炸性能影响仿真分析

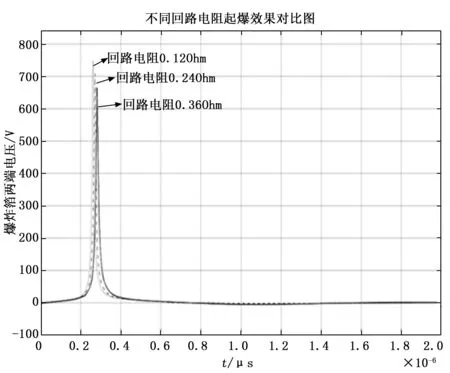

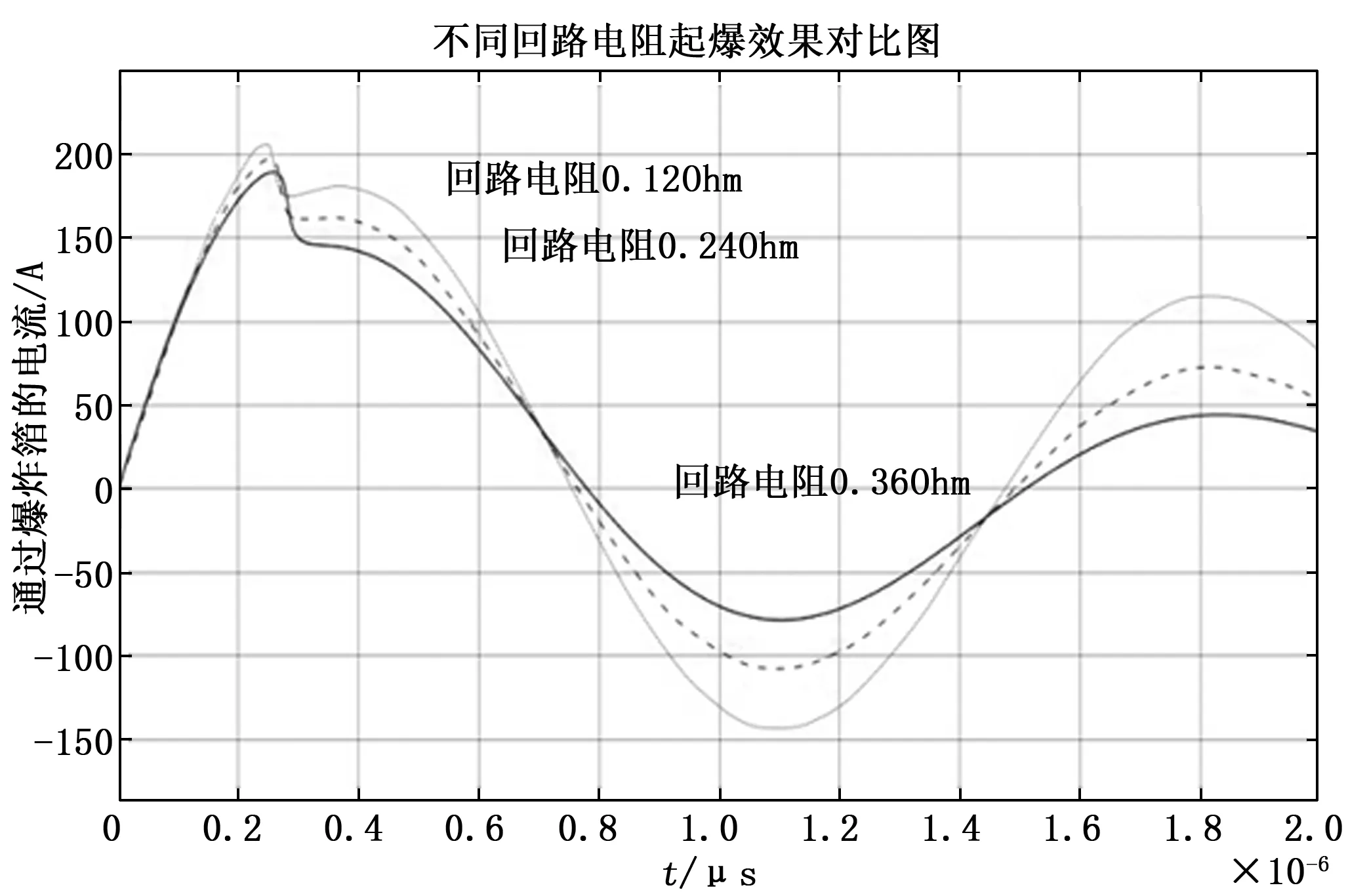

本文通过对0.12 Ω、0.24 Ω和0.36 Ω三种不同起爆回路电阻进行仿真,从而分析电阻对电爆炸性能的影响。结果如图13与图14所示。

图13 不同回路电阻下电爆炸过程电压仿真图

图14 不同回路电阻下电爆炸过程电流仿真图

由图13和图14可以看出,随着回路电阻从0.12 Ω提高到0.36 Ω,电爆炸的时刻逐步延后,爆发电压和爆发电流逐渐减小,脉冲电源放电周期不变。如表6所示。

表6中,回路电阻由0.12 Ω提高到0.24 Ω,爆发电压降低41 V,变动幅度为5.5%;爆发电流降低11 A,变动幅度为5.7%;爆炸时间提前10 ns,变动幅度为3.8%。

表6 不同回路电阻下的电爆炸性能

回路电阻由0.24 Ω提高到0.36 Ω,爆发电压提高44 V,变动幅度为6.2%;爆发电流降低10 A,变动幅度为5.5%;爆炸时间提前11 ns,变动幅度为4.1%。

以上分析表明,起爆回路电阻对爆炸箔电爆炸过程影响有限,并且电阻的变化与爆发电压、爆发电流以及爆发时刻的变动呈线性关系。

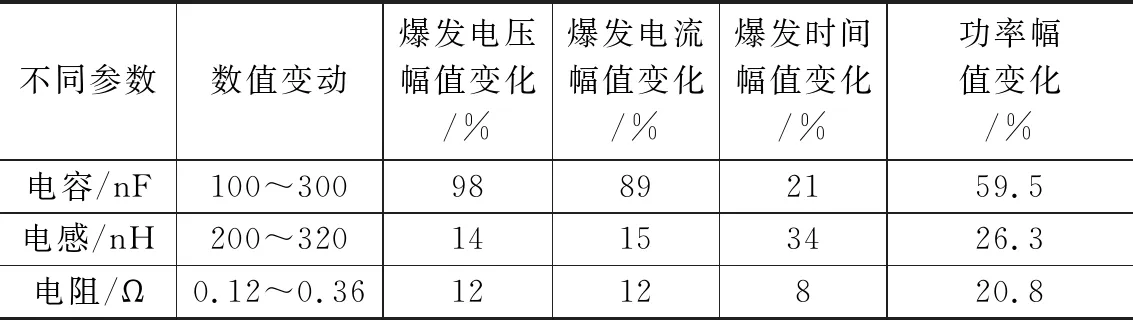

根据表4~6,通过对电爆炸过程中爆发电压、爆发电流和爆发时间等因子的分析,可得出电容、电感及电阻对电爆炸性能的具体影响。

其中随着电容量的增大,爆炸箔的爆发电压和爆发电流的峰值越大,爆发时间越晚,因此尽管电容值越大能提供越多的放电能量,但爆发时间的延迟会导致能量利用率降低,所以需要选择满足起爆时间、耐压性能和电容体积等要求的小电容;同样随着回路电的不断增大,爆发电压和爆发电流的峰值越大,而爆发时间却提前了,因此在满足系统性能的前提下,电感参数应适量减小;回路电阻的变化符合基尔霍夫定律,回路电阻值越大,爆发电压和爆发电流逐步减小,而爆发时间稍有滞后,由于本文采用的是小尺寸的金属A1薄膜,所以电阻值不能忽视。但同样由于系统中各元器件的存在,使得电容存储的能量不能100%利用,所以电阻值应尽可能的小。

其中不同电容、电感及电阻的值对爆发电压、爆发电流和爆发时间数值的具体幅值变化如表7所示。

表7 电爆炸过程电容、电感和电阻对应因子幅值变化

5 结束语

1)仿真结果表明,脉冲电源电容量对电爆炸性能有较大影响,而回路等效电感和起爆回路电阻对电爆炸性能影响有限。

2)回路等效电感和起爆回路电阻参数越小,其在电爆炸过程的中能量利用率就越高,电爆性能也越好。

3)脉冲电源电容量的大小对爆发电压和爆发电流影响较大,对爆发时间影响较小。较小的电容量能满足爆发时间和电流峰值到来的同一性,从而避免能量浪费,提高能量利用率。