基于数控机床载荷损耗特性的能耗在线监测方法分析

2022-12-25高思远聂婷婷

高思远,聂婷婷

(江西省检验检测认证总院计量科学研究院,江西 南昌 330002)

0 引言

在现代制造业中,机械加工基本已经成为常态,单就国内机床的保有量就达到700 万台左右,但整体能量利用率却并不理想。为有效发挥出机床作用,降低日常使用代价,提升可用性,应当对其能耗进行实时监测,而其中的关键就是切削加工环节的能耗。借此调整机床运用状态,优化技术参数,改善其利用效能。

1 数控机床能耗特性

1.1 电机损耗

电机损耗就是电机部分出现的问题,比如铁损、磁滞损耗等。在数控机床电机中,定子铁损一般包含:磁性材料发生磁滞损耗,以及定子铁心出现涡流损耗;定子绕组发生损耗,电流通过绕组引起发热而造成能量损耗,电流平方与电阻乘积和该损耗为正比;转子绕组部分,与定子绕组同理,电流经过转子绕组产生热量,引起能量损耗;杂散损耗,就是其他不能通过可变损耗精准算出的能耗。额定负载状态下,各类损耗各自占比如下:定子绕组35%~40%;定子铁损15%~20%;转子损耗15%~20%;杂散损耗10%~15%;其余损耗则来源于摩擦与风损,大约在5%~10%。

1.2 机械损耗

在机器运行期间,从传动系统至工作机各类部件之间会有摩擦阻力,这会直接消耗少量功率,对于机器工作而言属于无效功率。机械损耗功率和传动部件实际运行速度,也就是角速度存在直接联系。在数控机床传动系统中,所有传动部分损耗功率基本上能分成两类:和角速度为正相关,即库伦摩擦损耗功率;和角速度平方为正相关,即粘性摩擦损耗功率。传动系统实际输入功率就是机械有效输入功率与无效功率之和。在数控机床中,主要包含的机械传动系统与轴承有:圆柱齿轮与锥柱齿轮传动;滑动与滚动轴承;带传动;减速器和变速器。机械传动效率能反映出系统动力机实际驱动功率效用水平,可以据此评价机械传动部分的工作性能[1]。如果传动系统中每级机构都是串联状态,则此传动系统效率便是各部分的乘积。

1.3 液压系统

液压系统主要面临三类损失,包括容积、液压与机械。首先,容积损失。液压系统本身有着各类泄露风险,导致工作机构实际流量少于油泵输出量。而系统泄露总量就是其容积损失。另外,因为全部泄露均是因为某些压力差造成的,所以液压能损耗始终都存在,由泄露形成的损耗压力能变成热能,让液压系统随之升温。其次,液压损失,这是在油液顺着管道流经各类阀过程中发生的。液压损失主要是因为油液固有的粘性,损失液体压力能,整体可分成两类:沿程损失与局部损失。在沿程损失中,液体顺着等截面管道流过一段距离造成能量损失,实质上是液体被管道内壁影响,在不同截面位置的液体流速有差别,由此出现内摩擦引发能量损失。局部损失则是液体经过管道截面规格有变化的位置以及管道弯折处,导致能量损失,这些位置会产生涡流区,使液体发生摩擦与碰撞,或是接触截面的各部分速度规律变化,引发附加摩擦,造成液压能量损失。最后,机械损失。液压系统中各类相对运动零件之间产生摩擦阻力,比如油马达、油泵等,由此消耗的能量都属于机械损失。结合系统内各部分的运行特点,油泵与油马达、油缸等容易出现机械与容积损失;各类阀与管路则要面临液压与容积损失。

2 数控机床能耗状态在线监测

2.1 方案分析

数控机床运行中,能量源与能流步骤均较多,并且损耗也比较复杂。能量源实际特征通常反映在:主轴旋转与进给轴、冷却屑等。而能源步骤则包含运动轴一般通过驱动控制,也就是变频器或伺服驱动器,同时还有机械传动链与电机等多个能耗部分。另外,能量流运动以及损耗问题则在所有能耗部分均有体现,例如电机存在铁损、杂散损耗与铜损等。所以,全面监测数控机床能耗状态,是比较复杂的任务。

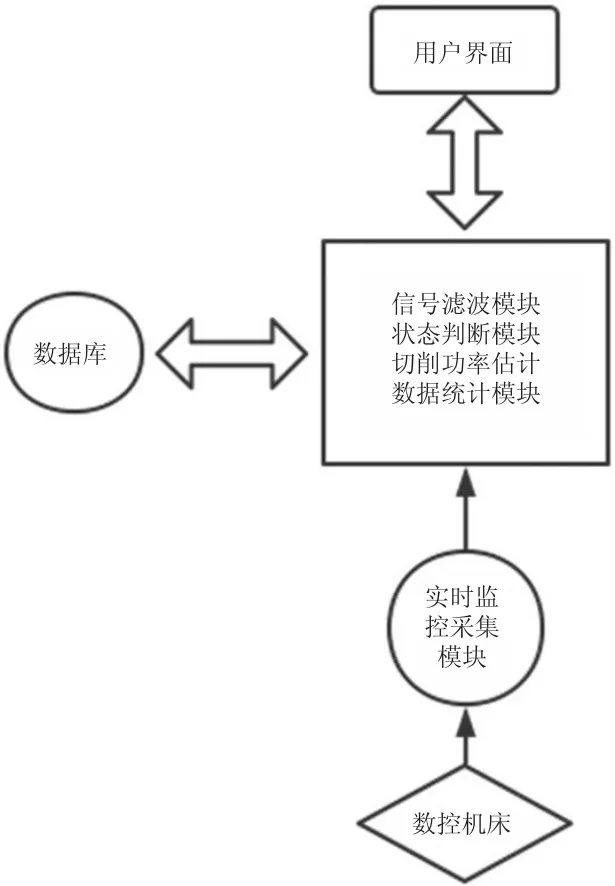

机床能耗主要分成加工与非加工两类。对于加工能耗,可运用机床载荷函数,借助统计方式证明能效和载荷的联系,但不可对在线监测与评价能效情况。而监测切削能耗则需掌握相应功率,对机床加工中切削扭矩进行测量,直接在机床上布置扭矩传感装置[2]。但此种处理方式,既容易降低机床刚性,造价较高,监测结果又会被工作条件干扰。所以建议选择基于载荷损耗特性,满足在线监测机床能耗的需要,不用装载扭矩传感器,对切削能耗进行测量。该监测方案的运行原理是把机床能耗分成负载无关与有关两个部分。其中,负载无关能耗就是和机床加工没有关联,能够在启动机床以前测出,保存在系统数据库内,而切削功率则属于有关能耗的部分。在负载有关部分中,具体是通过主传动系统与进给系统在整体加工期间产生的能耗值,通常情况下,进给系统实际切削功率偏小,此处可以简化忽略。监测系统框架如图1 所示。

图1 监测系统框架

2.2 监测模型

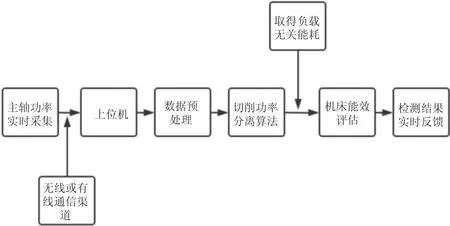

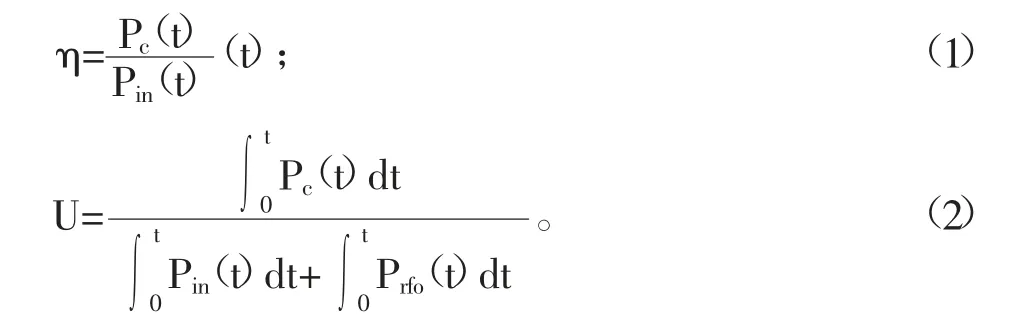

基于方案分析,在线监测机床能耗状态模型可简化成仅针对主轴能耗,结合图2 所示,此监测系统可分成下述3 个部分:①采集非加工中的固定能耗值。该状态下的能耗就是当数控机床已经准备好,系统主机与控制器、驱动器、电机和外设单元均已经开启,而主轴与进给电机都开始工作阶段的能耗。离线采集机床非加工中的能耗值,保存到数据库。②采集加工中的可变能耗值。系统需滤波预处理在线采集的主轴功率信息,按照输入功率随即评估机床当下的工作状态,在此基础上根据载荷损耗特性确认切削功率,由此得出可变能耗。其中,确认切削功率可以避免在线测出切削力,根据测出的主轴输入功率数值,间接得到切削功率。③统计与反馈机床能耗监测结果。按照切削功率以及输入功率,在线得出机床能耗效率与能量利用率。前者为机床切削功率和输入功率比值,后者则是在某一时间段内,切削能量与输入能量的比值。由此不难发现,前者属于瞬时量,后者为过程量。相关计算公式如式(1)、式(2)所示。

图2 机床监测模型

式中:η——机床能量效率;U——能量利用率;Pc(t)——在t 时刻,机床的切削功率;Pin(t)——t 时刻,主传动系统的输入功率;Prfo(t)——在t 时刻,非加工状态下的功率值,通常是常数。关于U 的运算估计为在线监测的核心。

2.3 能耗监测算法研究

2.3.1 切削能耗

在线监测评估切削能耗中,需要对功率信号进行滤波处理。因为输出功率可能有电压电流波动与监测噪声影响,可以选用计算量较少的滑动滤波器确认空载功率。该过程的实现原理为:在n 时刻功率数值是在此之前滑动滤波器长度实时功率值的加权平均。这样处理的原因是在初始阶段,功率值尚未填满滤波器,此时进行平均运算,会使经过滤波处理的功率值远小于真实情况。考虑到功率信号容易被电压电流变化影响,造成功率不稳定,这会降低判断机床状态的准确性。因而选择滑动滤波平均算法,相关实现过程为:把最新功率数值赋予最后一个滤波数组,同时保存对应滤波次数;判断该次数能否满足滤波器长度要求;如果满足,用滤波器数组的和比上滤波器长度,倘若未满足,用滤波器数组的和比上滤波次数;判断中停机。

机床整个加工过程包含三个状态,即启动与空载、加工。以某工件加工处理为例,包含粗车外圆与端面切削,运转速度固定。机床的主轴功率按照加工阶段,包含启动时、进退刀空载、加工。所以,在线监测要考虑怎样按照采集到的功率值判断机床状态。首先,主轴启动。把经过预处理的功率值送进缓冲数组,此数组在系统停机中为清零状态,由此判断出功率值有无超过设置常数,而此常数需超过功率传感装置零漂值,通常不会超过数十瓦。假设数组内的数值中,超过两个大于设定常数,此时可认为该机床主轴启动。其次,主轴空载。该运行状态处于启动和加工之间,功率没有明显波动[3]。判断机床是否为空载,需按照下述流程确认:判断机床有无启动,如果已经启动则可进行下一步:评估数组平稳状态,如果平稳便能进入下一步,反之回到上一步;确认机床为空载状态,并把当下数值当成主轴功率值。实际监测评估中,机床保持平稳状态的时间通常在几分钟至数十分钟以内不等。最后,主轴加工。判断当下功率值和空载数值有无超出设定范围,倘若超出则是加工状态。而该范围是按照机床空载中会的功率波动状况确定,通常约为5%。

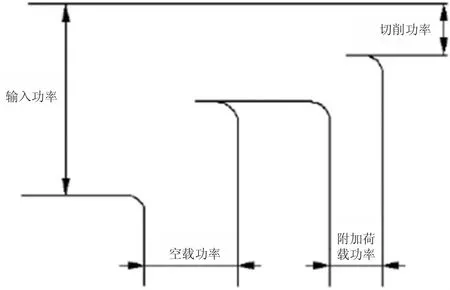

实时判断机床切削功率就是在线监测能效的关键。数控机床的主传动部分主要有电机及其驱动、机械传动,各自能耗均较为复杂。为降低监测难度,把功率直接可简化成空载、切削与附加三项功率。三者定义分别是:空载功率,主传动系统按照设定转速平稳运转,且没有进行加工就是空载,该过程产生的消耗功率便是空载功率;切削功率,主传动切削中耗用的功率,主要用在处理工件材料环节;附加载荷,主传动系统因为切削处理形成的附加消耗,仅发生在机床切削时。结合图2 来看,主传动系统实际输入功率应当包含上述三个功率,如式(3)所示。

式中:Pu(t)——空载功率;Pa(t)——附加载荷损耗;Pc(t)——切削功率。

Pc(t)是在切削中电机与机械传动形成附加电耗以及机械损耗,对其的测量难度较大,往往无法直接获取精确结果。而其和切削功率存在正相关。所以,需要结合输入功率与空载功率,判断附件载荷损耗与切削功率。具体算法实现过程为:按照机床运行状态记录其使用时间;切削过程中,根据附加损耗辨识情况,估算切削能耗;按照负载无关能耗确认总能耗与能效等有关数据[4]。上述过程产生的数据均完整保存下来,给数控机床日后节能优化与应用奠定数据基础。图3 为主轴功率流。

图3 主轴功率流

2.3.2 附加能耗

当判断机床处于加工状态,倘若已经确认空载功率数值与附加损耗的函数系数,便能有效估计切削功率。在线监测中,机床按照设置转速进行空载运行,由此测出空载功率,随后在适当切削加工参数下测得切削功率。根据函数拟合求解,得到附加损耗函数系数[5]。

3 结语

上文讨论的在线监测方法并非直接通过传感器获得机床运行信息,而是基于对主传动系统功率的测量,经过动态估计得到可变有效切削功率。这样不仅能降低机床监测成本,还能防止制造车间环境对测量结构产生干扰,为数控机床稳定、低碳工作提供可靠的信息依据。