采用48 V混动系统优化燃油车性能的策略分析

2022-12-25郝宝青杨卫松王祥

郝宝青,杨卫松,王祥

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

0 前言

在节能减排的社会共识下,汽车行业越来越多地受到了来自于政府和社会公众要求降低汽车燃油消耗量的压力。在现有发动机技术水平下,汽车行业很难仅通过升级发动机技术完成如此大的挑战[1]。发动机电动化技术的研发工作越来越受到各汽车厂家的重视。

48 V混动技术,尤其是电机布置在发动机前端轮系处的架构(以下简称“P0架构”)是当前发动机电动化最容易实施的技术路径。相比高压混动(以下简称“高混”)和纯电动,采用48 V混动系统P0架构可以达到降低CO2和污染物排放量的目的,同时可以降低项目开发成本。

本文分析了不同拓扑架构、不同电压平台的混动技术,通过在带有12 V自动启停系统的基础型家用多用途汽车(MPV)车型上搭载皮带传动启动/发电一体化电机(BSG),着重研究了配置P0架构的48 V混动系统对燃油车性能提升的优化策略,并分析了传统发动机的电动化升级所带来的整车燃油经济性、排放及驾驶性能的影响。

1 系统架构

混动系统架构取决于电机的布置位置,目前混动系统共有6种不同的拓扑架构, 如图1所示。其中,P0架构的电机一般布置在发动机前端轮系处,P1架构的电机一般布置在发动机和变速器之间,P2架构的电机一般布置在变速器输入轴处,P3架构的电机一般布置在变速器的输出轴处,P4架构的电机一般布置在没有机械连接的传动车轴上,PS架构的电机一般布置在变速器内。

图1 混动系统拓扑架构

以某家用MPV为研究对象,改造了原车的12 V自动启停系统,增加了48 V BSG、48 V动力电池、直流-直流(DC-DC)变换器等,相关参数见表1。

表1 改装后的车辆参数

发动机与BSG之间通过皮带传动,BSG与48 V 动力电池、DC-DC变换器之间通过逆变器进行电压转换,主要驱动源是发动机,同时BSG也会提供辅助动力,如图2所示。研究保留了12 V启动电机,以保证在电池电量过低或冬季低温的情况下发动机能正常启动[2]。

图2 48 V P0架构

2 混动系统功能分析

混动系统包括12 V微混、48 V中混、高混等类型,其中48 V中混可以实现与高混相同的各项功能。图3为48 V中混系统能够实现的系统功能。

图3 48 V中混系统功能

2.1 怠速自动启动

BSG依靠动力电池提供的能量直接将发动机转速从零拖拽到怠速。相比传统12 V启动电机,48 V混动系统的电机功率更大,能在更短的时间内将发动机拖拽到怠速状态,并且发动机在启动时的噪声-振动-声振粗糙度(NVH)表现更好。

2.2 纯电驱动(电爬行或起步)

车辆刚起步时所需功率较小,此时可以采用纯电驱动的方式,以此来降低车辆排放量,提高燃油经济性表现。

2.3 起步助力

当油门踏板开度高于设定阈值时,助力模式被激活,此阈值需要针对不同的车辆进行标定。

2.4 行车发电

混动系统的电机一般都具备发电功能,可以替代发动机车上匹配的12 V电机。

2.5 发动机运行工况优化

BSG可通过接受发动机的一部分输出动力,转化成电池能量,也可以反向为发动机提供辅助动力输出。通过对BSG进行标定,可以更好地调整发动机的工作工况点,让发动机始终运行在高效区。

2.6 加速助力

在车辆加速阶段,BSG可以在较短时间内输出正扭矩以辅助发动机输出动力,加速助力既可以弥补发动机瞬态扭矩响应慢的缺点,又可以减小发动机对外输出扭矩。

2.7 航行(扭矩辅助)

在传统车辆自动变速器换档过程中,为了保证换档的平顺性,需要在自动变速器升档过程中降低发动机输出扭矩,以避免发动机转速瞬时升高,导致燃油消耗量的激增。48 V P0架构混动系统在变速器换档过程中可以通过BSG辅助,接受部分发动机扭矩,将动力转化为电能储存于动力电池,以此来降低发动机飞轮端的输出扭矩,既达到了保证换档舒适性的目的,又可以通过辅助发电来储存能量,进一步降低燃油消耗量。

2.8 电动巡航

在车速较为平稳且电池电量足够的前提下,可以关闭发动机,仅依靠电机来驱动车辆前进。

2.9 能量回收(制动)

在踩刹车或者不踩刹车进行车辆减速时,整个传动系统处于结合状态,电机输出负扭矩进行发电以提供反向制动力,回收的电能储存在动力电池中以供动力输出。

2.10 滑行

松开油门车辆滑行时,断开发动机与传动系统的机械连接,然后关闭发动机以提高燃油经济性。

2.11 停机辅助

停机过程中BSG可以输出负扭矩使发动机快速停机,以解决传统发动机停机熄火过程中的抖动问题。在48 V混动系统P0架构下,停机辅助可以解决3缸机普遍存在的熄火抖动问题。

不同拓扑架构混动技术所能实现的功能见表2。

表2 不同拓扑架构混动技术的功能对比

综合对比各个电压平台下的混动架构功能如图4所示,其中HEV为混合电动汽车,PHEV为插电式混合动力汽车。

图4 不同电压平台下的混动架构功能

3 48 V中混控制策略研究

虽然48 V中混系统理论上具有上述提到的各种功能,但是在实际应用过程中需要根据具体的车型配置、燃油经济性目标、动力性能目标等要求选择合适的功能。本文研究的混动控制策略建立在2.0 T汽油机、8速自动变速器匹配48 V P0架构的基础上,主要目的是为了降低燃油消耗量和污染物排放量,同时提升驾驶性能,因此对该混动系统的功能进行取舍,实现了以下功能[3]。

3.1 怠速自动启动

怠速启动时,混合动力整车控制器(HCU)会根据主驾车门、前舱盖闭合状态、档位条件及刹车条件等判断是否允许BSG启动,并且根据电池荷电状态(SOC)、电机故障情况、水温条件等进行判断,优先使用48 V BSG进行启动。48 V中混系统P0架构启动逻辑判断关系如图5所示。

图5 48 V混动系统P0架构启动逻辑流程

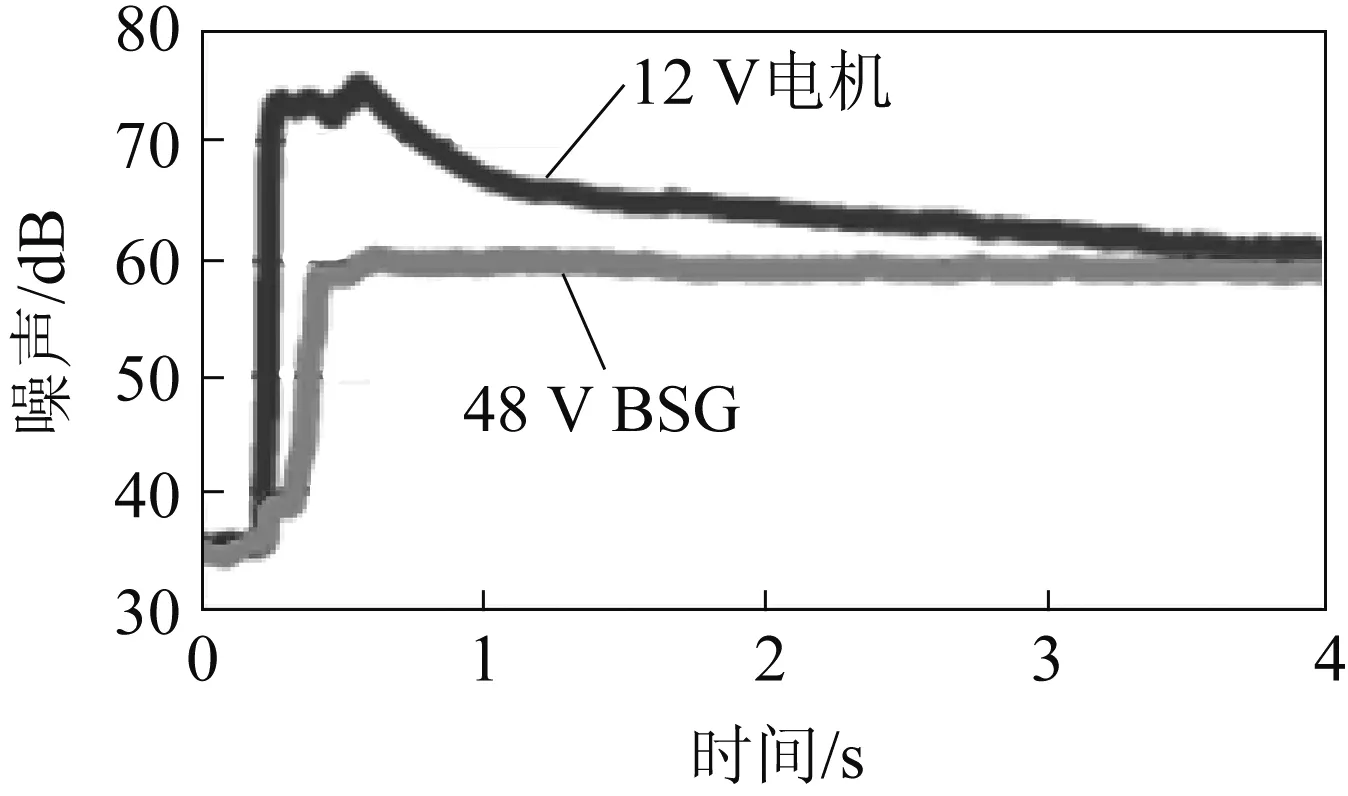

48 V BSG系统最大可以输出52 N·m瞬时扭矩,在3倍轮系速比叠加状态下,48 V BSG系统最大可以输出156 N·m的瞬时扭矩,可以达到车辆快速启动、动力快速输出的目的,能够改善车辆的NVH性能、提高驾乘人员的舒适感、实现车辆平顺启动。通过12 V电机启动与通过48 V BSG系统启动的车辆状态对比如图6、图7所示。由图6可以看出:采用配置P0构架的48 V混动系统后,车辆启动时间从0.6 s缩短为0.3 s。由图7可以看出:采用48 V混动系统P0构架后,车辆启动噪声降低了10~15 dB。

图6 12 V电机启动与48 V BSG启动的转速对比

图7 12 V电机启动与48 V BSG启动的噪声对比

3.2 起步助力

在车辆起步阶段或者当驾驶员有超速需求时,HCU会根据油门踏板开度增加速率、档位信息、电池SOC来判断是否需要提供助力,以及提供助力的扭矩大小。

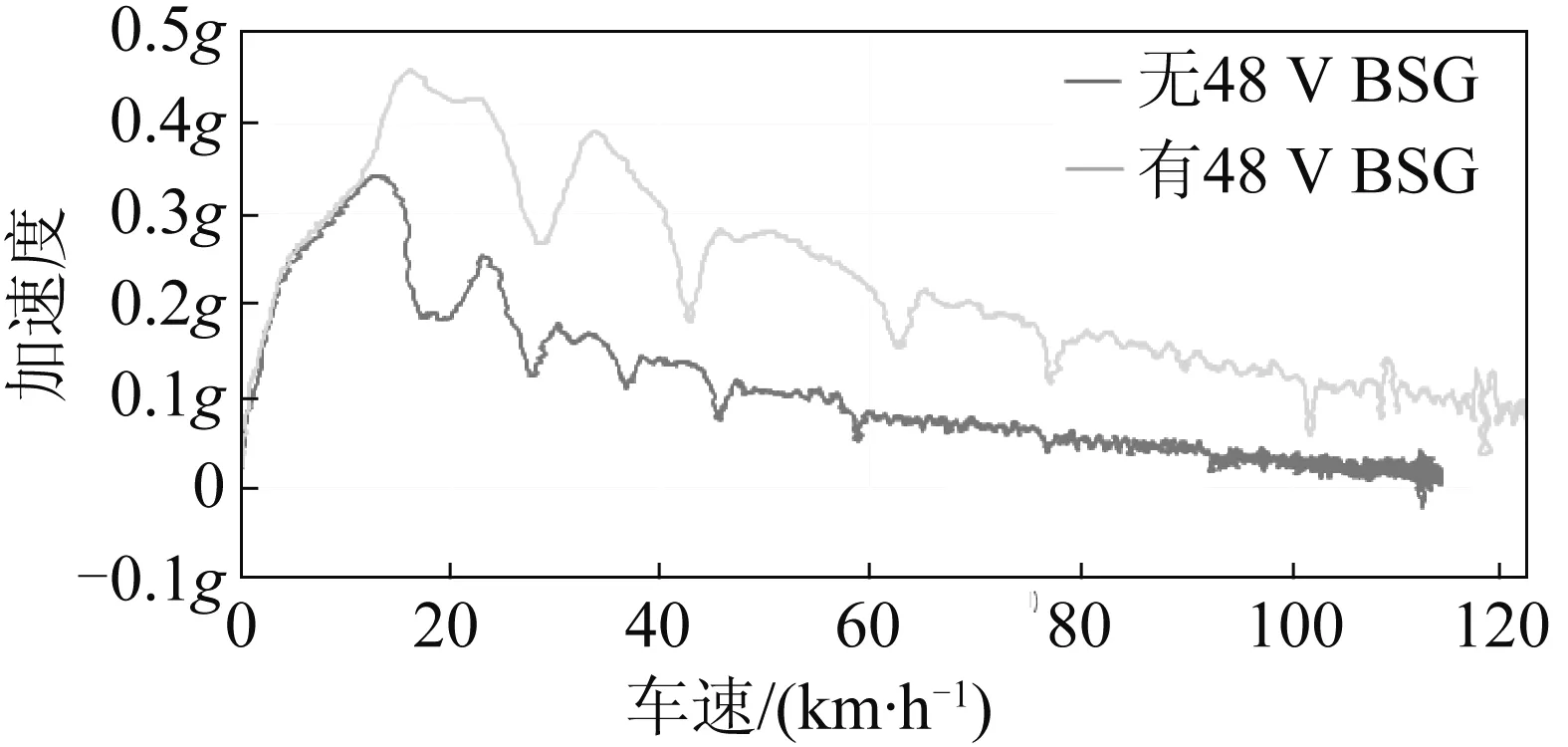

经过研究发现,48 V BSG系统在助力工况下可以将整车动力系统的扭矩提升30%以上,车辆瞬态动力响应特性得到明显改善。实测数据表明,试验车辆的0~50 km/h加速时间仅为3.5 s;0~100 km/h加速时间缩短0.4 s以上,30%~50%中小油门以下起步加速度提升33%以上,如图8所示(其中,g为重力加速度)。

图8 50%油门起步加速度对比

3.3 能量回收

能量回收是所有混动系统应用过程中最重要的功能,该功能一方面节省了能量,另一方面又可以将部分机械制动能量通过电机反向发电的方式进行回收,可以减少刹车系统的磨损,提高刹车系统的使用寿命。

为了使车辆减速过程中回收的能量最大化,需要充分了解行驶循环中的车辆制动特性,如速度、加速度、功率和可用能量。表3对比了新欧洲行驶循环(NEDC)和全球统一轻型车辆测试循环(WLTC)2种工况中的部分测试要求,试验车辆在NEDC和WLTC工况中的车速和制动功率如图9和图10所示。

表3 NEDC和WLTC的基本参数和减速信息

图9 车辆在NEDC工况下的车速和制动功率

图10 车辆在WLTC工况下的车速和制动功率

在传统车辆的制动过程中,机械制动能量以摩擦热量的形式自我损耗,这部分能量可以通过48 V BSG系统进行回收并加以利用,从而提高车辆的燃油经济性表现。通过对制动功率进行时间的积分,可以计算出总制动能量。试验车辆在NEDC和WLTC工况下的最大制动功率和总制动能量见表4。

表4 NEDC和WLTC工况下的最大制动功率和制动能量

由表4可以看出:在NEDC和WLTC工况中,车辆制动功率都大于20 kW,分别为25.5 kW和28.1 kW。考虑到系统成本,试验车辆采用48 V混动系统P0架构,BSG的峰值功率为13~15 kW,并不能完全回收制动过程中产生的所有能量。在48 V中混系统P2、P3等架构下,电机峰值功率均大于20 kW,能够在车辆制动减速期间回收所有的制动能量。

3.4 发动机运行工况优化

48 V BSG和采用高压系统的HEV具备相同功能,可以将发动机负荷工况点向高效率区域转移,发动机工况点的优化策略如图11所示。

图11 发动机工况点的优化策略

工况点转移策略可使发动机始终运行在最经济区域,达到降低排放量和提高燃油经济性的目的。具体表现为:

(1) 在发动机高负荷工况,当电池SOC大于50%时,电机以输出正扭矩为主要策略,以减小发动机工作负荷。

(2) 在发动机中负荷工况,以提高电机充电效率为优先策略,若电池SOC高于50%,电机以动力输出为主。

(3) 在发动机低负荷工况,当电池SOC低于50%时,发动机通过给电机输出扭矩来提高工作负荷,电机输出发电扭矩,给电池充电,同时确保发动机的运行工况点始终位于较为理想的工况点。

3.5 电机干预换档

变速器升档过程中会请求发动机降低扭矩来调节发动机的转速,当HCU接收到升档、降扭矩请求时,会根据48 V混动系统的实时状态进行评估,重新分配发动机和BSG的扭矩,尽可能保持发动机扭矩不变。BSG可以响应变速器升档过程中的降扭矩请求,避免发动机转速瞬时升高,提高整车燃油经济性,满足整车排放要求,如图12所示。

图12 电机干预换档策略

3.6 其他功能

3.6.1 无源发电

48 V混动系统需要考虑当动力电池发生故障导致主正继电器断开时,12 V电机系统依然可以正常供电。该工况下通过电压控制保证DC-DC变换器压侧的负荷消耗,确保12 V电机系统处于电平衡状态。

通过创建算法实现目标电压的设置,可通过比例-积分-微分(PID)控制,达到即便在动力电池发生故障时依然可以满足车辆的用电平衡,如图13所示。

图13 无源发电控制逻辑

3.6.2 传统发电

当动力电池SOC不处于最佳工作区间、电池温度过高不能进入全功能工作状态或者48 V混动系统发生故障需要进行电量平衡和低速率充电时,系统进入传统发电模式。在传统发电模式下,系统将根据电池SOC和DC-DC变换器消耗功率计算BSG的发电功率。

BSG发电过程中,一部分电量将用来给动力电池进行充电,还有一部分电量被DC-DC变换器用于电器附件供电,以及对12 V蓄电池进行充电,所以BSG发电功率包含动力电池的充电功率和DC-DC变换器消耗的功率,如图14所示。

图14 传统发电逻辑

4 优化效果

本研究采用了48 V混动系统P0架构怠速自动启动、起步助力、能量回收、发动机运行工况优化、电机干预换档等功能,并增加了无源发电和传统发电作为48 V混动系统的安全保障,从而实现了WLTC工况下整车燃油消耗量降低10%、碳氢化合物(HC)排放量降低25%的优异表现(如图15所示),并且车辆驾驶性能也得到了明显提升,达到了项目开发预期目标。

图15 48 V中混系统WLTC油耗、排放优化结果

5 结语

采用48 V混动系统是对传统发动机最有效的电动化升级方案,通过匹配48 V BSG系统提供动力辅助及能量回收,可以降低车辆在怠机过程中的能量损失;同时,相对传统发动机,电机低速扭矩大、动力响应快,能够弥补传统发动机在低速段扭矩小、响应慢的劣势,加快车辆启动速度,提升驾驶体验。不仅如此,配置P0架构的48 V混动系统在降低整车燃油消耗量的同时改善了车辆尾气排放情况,这对于降低传统燃油发动机车型昂贵的尾气后处理系统成本具有积极意义[4]。

在未来,随着政府节能减排要求的提升与汽车新能源路线的进一步发展,可以预见,48 V混动系统将会在更多车型上得到应用。