旋转脱冰试验与数值模拟研究

2022-12-25苏杰,余放

苏 杰,余 放

(中国航发商用航空发动机有限责任公司,上海 200241)

航空发动机在负温云层中飞行时会发生结冰现象。随着时间的延长,结冰量越来越大,此时大面积的结冰会对发动机运行安全产生巨大威胁。对于旋转部件(风扇叶片等)而言,由于高速旋转产生的离心力作用,附着在旋转部件上的冰在积累到一定质量后会发生冰脱落,脱落的冰块会撞击到进气系统中,并且会对进气系统造成不可接受的机械损伤。因此,预测冰块何时脱落,脱落时的质量以及脱落后的飞行轨迹等对于航空发动机来说有着重大意义。

在脱冰过程中,冰层的破坏主要可以分为冰层内部的内聚力破坏以及冰层与附着壁面之间的黏附力破坏。本文主要通过冰风洞试验进行冰脱落研究,再通过仿真模拟得到试验状态时冰块的应力分布情况,从而间接得到冰的黏附力等数据。

国内外现有对脱冰的研究主要包括以下3 个方面:(1)冰层本身的物性,主要为冰的密度、泊松比和弹性模量的测量;(2)冰层的黏附强度,主要为切向黏附力强度和法向黏附力强度;(3)冰层本身的力学特性,主要为其本身的内聚力强度。而对于冰的形成方式又可以分为撞击冰和冻结冰两种。在撞击冰领域,文献[1⁃2]采用了“套筒法”测量了风洞动态结冰的黏附性测试,并指出冲击冰的黏附强度与基底材料的粗糙度之间存在相关性,冰的黏附强度随粗糙度的增加而增加;文献[3]采用了“拉开法”测量了风洞动态结冰条件下不同表面上的附着力,并指出表面污染会显著降低冰的黏附强度;文献[4]指出,撞击冰的黏附强度与环境温度无关,而与基底表面温度相关;文献[5]采用计算流体力学(Computational fluid dy⁃namics,CFD)技术对发动机结冰和脱冰的现象进行了相关研究,结合特殊的网格标记策略,实现了对结冰-脱冰过程的模拟;文献[6]提出了一种基于冰/翼型界面水膜压力再分配的撞击冰脱落机制,并进行了仿真模拟。对于自然冻结冰特性,文献[7]研究发现基底材质为聚四氟乙烯和金属材料时,黏附效果是相同的;文献[8]探索了静态结冰的冰附着力受基底温度以及环境温度的影响,得出的结论是两者均会影响冰附着力,但是环境温度的影响更大。国内对于冰的研究前些年主要集中在自然冻结冰如河冰、海冰的断裂力学研究[9⁃11]。如今对于发动机和飞机上撞击冰的研究也在逐步开始,文献[12]试验发现结冰存在一个临界温度,冰附着力的大小随着温度降低而增加;但是在温度到达临界温度之后时,动态结冰所成冰的冰附着力相对于静态结冰明显要小;文献[13]研究发现,中位数体积直径(Median volume diameter,MVD)对剪切黏附强度的影响主要是由于其对结冰形态的影响,霜冰的剪切黏附强度明显小于明冰,混合冰则处于两者之间。然而由于高校本身并不具备完善的撞击冰模拟能力,所以试验条件与真实的高空过冷水滴结冰环境有着较大的差距。

虽然国外已经通过试验的方式获得了大量冰的黏附强度等数据,但是其冰层的黏附力在数值上却往往存在量级上的差距。这是因为在测量黏附力过程中容易出现应力集中导致的黏附力测量数值偏小的情况;同时由于应力测量仪器力的加载速度不同,冰所经历的断裂过程也会不同,最终测得的破坏冰层黏附所需的力也会不同。为了解决这些问题,本文采取一种全新的方式,模拟实际试验中脱落前的临界冰型,采用仿真计算得到冰块在脱落前的应力分布情况,从而间接获得了黏附力强度等数据,从而避免了黏附力测量过程中的误差对结果的影响。

1 试验设备与试验件

1.1 试验设备

试验风洞如图1 所示。该风洞为一座卧式回流亚声速结冰风洞,试验段上游设置有过冷水滴喷雾段使试验段达到所需的云雾条件。试验段尺寸600 mm×600 mm,试验段总温参数范围240~280 K,最大风速可达150 m/s,且风洞内安装有各类常见传感器。

图1 试验风洞Fig.1 Experimental tunnel

试验结冰风洞的云雾参数在试验前提前标定完成。使用冰刀法标定试验工况的液态水含量,通过相位多普勒测速(Phase Doppler anemometry,PDA)标定试验段水滴平均直径。

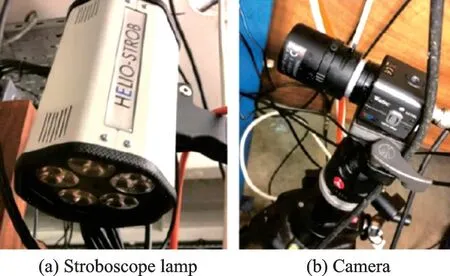

试验需要测量的参数包括试验段压力、温度、风速、旋转电机转速等。同时为了更好地监测脱冰状况,试验段外安装了频闪灯和高速摄像机,如图2 所示。

图2 频闪灯和高速摄像机Fig.2 Stroboscope and camera

旋转脱冰试验需要具备旋转电机,本试验的旋转电机的可以在60 s 内达到最高转速6 000 r/min,最大输出功率为200 kW,满足旋转脱冰的相关要求,电机安装如图3 所示。

图3 旋转电机Fig.3 Electric motor installed in the test

1.2 试验件

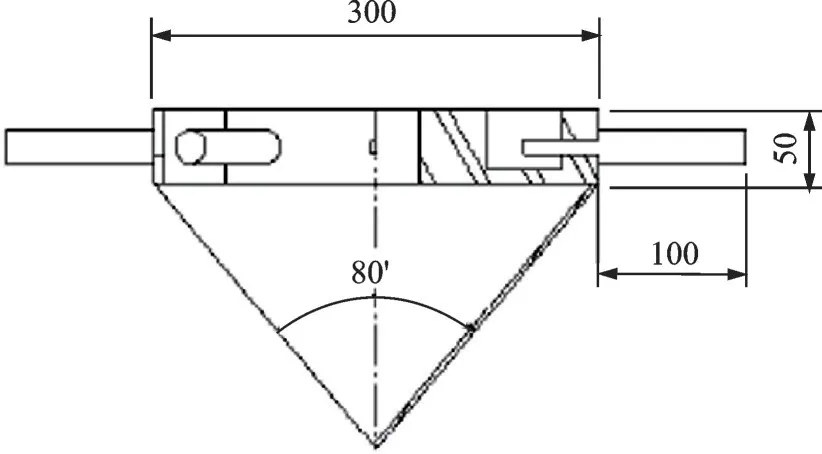

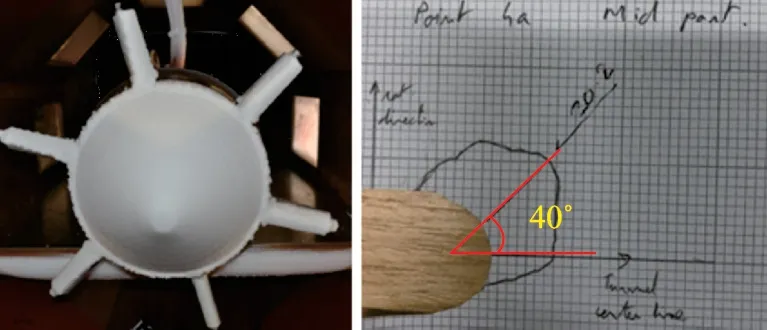

旋转脱冰试验件由6 根尺寸相同的铝合金圆柱和1 个铝合金进气锥组成。6 根圆柱长100 mm,直径25 mm,进气锥的锥角为80°,6 根圆柱通过螺栓固定在进气锥罩上,如图4 所示。

图4 旋转试验件Fig.4 Side view of the rotating test rig

2 试验工况

本试验的主要目的是研究不同状态下形成的撞击冰的黏附力强度。其中不同温度下形成的冰大致可以分为明冰、霜冰和混合冰,这3 类冰的黏附力存在较大差异。

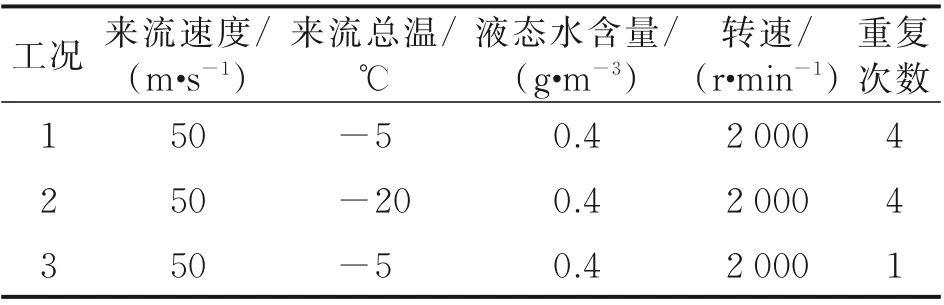

本试验工况如表1 所示,所有工况过冷水滴直径均设置为20 μm,液态水含量均设置为0.4 kg/m3,来流速度均为50 m/s。主要分为3 个工况,其中明冰工况和霜冰工况为重复性工况,每组工况重复4 遍。明冰工况和霜冰工况的主要区别在来流温度上,明冰工况的来流温度为-5 ℃,而霜冰工况的来流温度则为-20 ℃。工况3 则为明冰状态下的连续结冰工况,试验过程中即使出现冰脱落也不停止试验,持续观察冰的脱落情况。

表1 试验工况Table 1 Test parameters

3 试验结果分析

明冰工况和霜冰工况的试验转速均为2 000 r/min,试验中保持转速不变,持续结冰直到发生冰脱落时停止电机,用热刀法对未发生冰脱落的圆柱进行表面冰型测量、质量测量和密度测量。试验结果引用文献[14]。

3.1 明冰工况

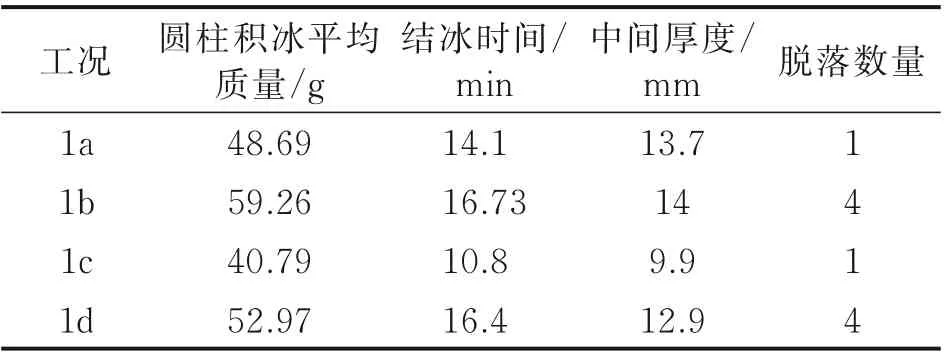

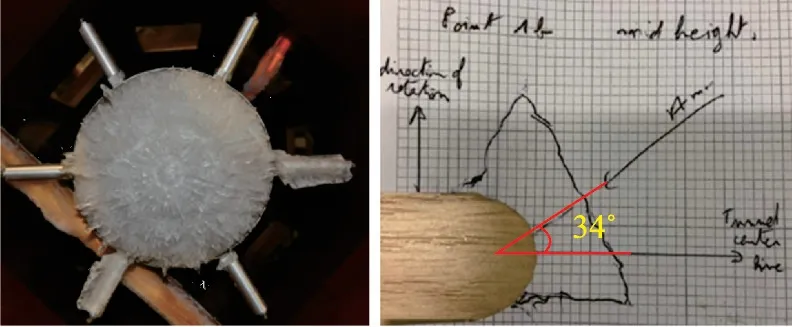

在明冰工况状态下,4 组重复性试验的结冰脱冰情况以及对应的轮廓图如图5~8 所示。明冰工况的测量结果如表2 所示。

表2 明冰试验结果Table 2 Experimental results of glaze ice tests

图5 明冰工况1a(脱落时间:14.1 min;脱落个数:1)Fig.5 Glaze ice test 1a(Shedding time:14.1 min;shedding number:1)

图6 明冰工况1b(脱落时间:16.73 min;脱落个数:4)Fig.6 Glaze ice test 1b(Shedding time:16.73 min;shedding number:4)

图7 明冰工况1c(脱落时间:10.8 min;脱落个数:1)Fig.7 Glaze ice test 1c(Shedding time:10.8 min;shedding number:1)

图8 明冰工况1d(脱落时间:16.4 min;脱落个数:4)Fig.8 Glaze ice test 1d(Shedding time:16.4 min;shedding number:4)

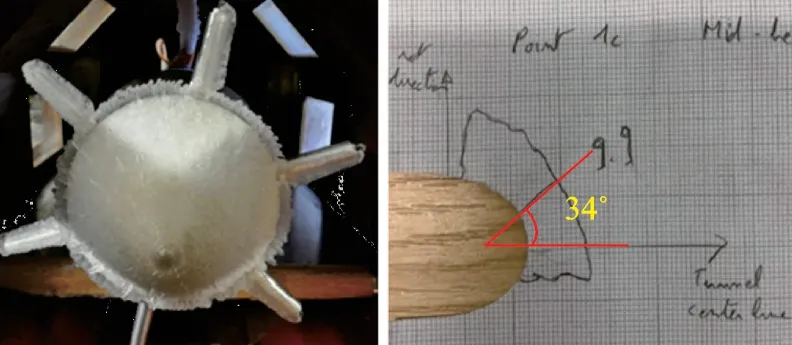

图10 霜冰工况2b(脱落时间:15.88 min;脱落个数:1)Fig.10 Rime ice test 2b(Shedding time:15.88 min;shed⁃ding number:1)

从测量结果可以发现,明冰工况的4 组重复性试验虽然工况条件一样,但是在脱冰时间上依旧存在一定差异。4 组试验的脱冰时间分别是14.1、16.73、10.8、16.4 min。脱落的冰块数量分别是1块、4块、1块和4块。从脱冰情况可以看出,随着结冰时间的推移,结冰的质量越来越大,大质量的冰块发生脱落会导致的由于动平衡破坏产生的振动越大,最终使得脱落冰块的数量越多。

热刀法测量的冰形轮廓为圆柱的中间位置,对明冰工况的冰形厚度进行测量,发现4 组重复性试验中明冰的最小厚度均处在冰形的中间位置,并且与旋转轴方向的角度也大致相同,角度为34°左右。这是因为几组工况之间的来流速度和旋转速度保持不变,所以对于圆柱来说水滴撞击的速度和速度方向是不变的。

从照片可以看到,明冰的冰形总体上呈现扁平状,这是因为-5 ℃下形成的明冰存在溢流水的现象,水滴在撞击到冰形表面时不会立刻结成冰,水滴沿着壁面流动,大部分情况下水滴会流动到冰形的外缘位置并重新形成冰,最终形成了扁平的迎风面。同时从方格纸上描绘的冰形轮廓图可以发现4 组重复性试验的明冰冰形依旧存在一定差异,这是由于溢流水的方向具有很大的随机性,当溢流水重新结成冰后,新的冰形又对冰形周围的流场产生了影响,流场的改变最终又反过来作用在结冰冰形上,如此过程导致结冰冰形的差异性越来越大。

3.2 霜冰工况

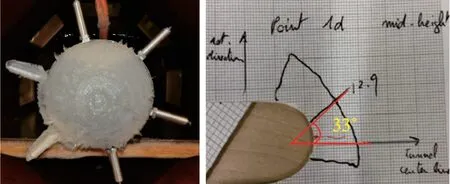

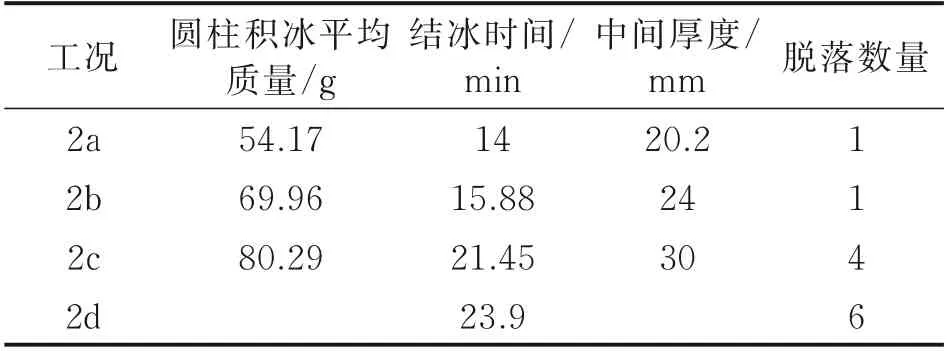

在霜冰工况状态下,4 组重复性试验的结冰脱冰情况以及对应的轮廓图如图9~12 所示。霜冰工况的测量结果如表3 所示。

图11 霜冰工况2c(脱落时间:21.45 min;脱落个数:4)Fig.11 Rime ice test 2c(Shedding time:21.45 min;shed⁃ding number:4)

图12 霜冰工况2d(脱落时间:23.9 min;脱落个数:6)Fig.12 Rime ice test 2d(Shedding time: 23.9 min; shed⁃ding number:6)

表3 霜冰试验结果Table 3 Experimental results of rime ice tests

图9 霜冰工况2a(脱落时间:14 min;脱落个数:1)Fig.9 Rime ice test 2a(Shedding time:14 min;shedding number:1)

从测量结果可以发现,霜冰工况的4 组重复性试验同样在脱冰时间上依旧存在一定差异。4 组试验的脱冰时间分别是14、15.88、21.45、23.9 min。脱落 的 冰 块 数 量 分 别 是1 块、1 块、4 块 和6 块。霜 冰工况试验同样呈现随着结冰时间越长,脱冰数量越多的现象。其中霜冰工况2d 由于冰块全部脱落所以未能获取其冰形数据。

对霜冰工况的冰形厚度进行测量,发现4 组重复性试验中霜冰的最大厚度均是处在冰形的中间位置,并且与旋转轴方向的角度也大致相同,角度为40°左右。这是因为来流速度和旋转速度保持不变,导致水滴撞击时的速度和速度方向不变。

从方格纸上描绘的冰形轮廓图可以发现,霜冰的冰形呈现类似矩形的形状,迎风端呈现半圆型。霜冰工况的各组的冰形具有相似的轮廓线,整个冰形的厚度随着结冰时间的变长而增加,这是因为-20 ℃来流温度下的水滴撞击到固体表面后将迅速形成冰,不存在水滴溢流的问题。

3.3 持续脱冰工况

持续脱冰工况的主要目的是观察进气锥的脱冰—结冰—脱冰过程。试验中转速一直保持在2 000 r/min,整个喷雾时间为26 min。在整个脱冰—结冰—脱冰的过程中,6 根圆柱上的冰块首先发生脱落,接着是进气锥的后段发生大面积的冰脱落,然后是中段,当发生脱落后由于试验没有停止,所以圆柱以及进气锥上的冰开始重新累积,直到达到一定厚度后再次发生脱落,但是试验发现直至试验结束时,进气锥的尖端依旧没有发生冰脱落现象。进气锥尖端的冰本身的旋转半径很小,即便结冰质量已经很大,但是旋转产生的离心力依旧完全克服与壁面之间的黏附力,所以导致进气锥尖端的冰会没有发生冰脱落现象,如图13 所示。

图13 持续脱冰工况(喷雾26 min)Fig.13 Continuous deicing condition (Spraying for 26 min)

进气锥上的明冰呈现针状,在旋转过程中会存在少量的小范围脱落,脱落位置出现在冰层与冰层之间,而不是冰层与进气锥表面之间。这是由于针状冰的特点是底部大但针尖细,其底部与固体表面接触相对牢固。在形成过程中针状冰的强度会随着冰形长度增长而减小,最终在气动力、离心力和振动等多重因素的影响下,针尖部分更易发生冰脱落现象。

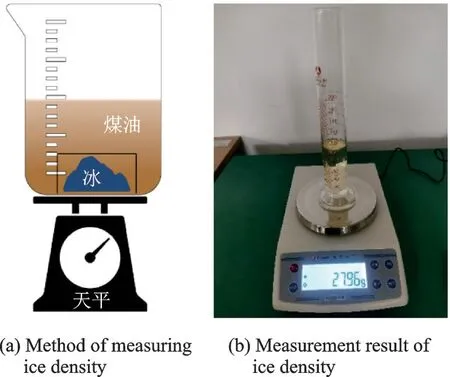

3.4 冰块密度测量

本试验采用煤油法进行密度测量,冰块密度比煤油大且不溶于煤油。将煤油倒入烧杯中,再将冰块轻放置于烧杯内,发现冰块沉入烧杯底部,煤油将其完全没入。将烧杯放置于冰箱内,静置5 min,观察发现冰块在煤油内未发生变化。试验中将未放入冰块的量筒放在天平上,进行去皮操作,此时天平示数为0;再将冰块快速放入量筒内,天平示数为Ag,即冰质量为Ag,此时液位由Bml 上升至Cml,则冰密度为A/(C-B)g/cm3。图14 展示了煤油法测量冰块密度的过程,试验中测得明冰工况下冰的平均密度为0.92 g/cm3,霜冰工况下冰的平均密度为0.89 g/cm3。

图14 测量冰块密度Fig.14 Meeasurement of ice density

4 仿真结果

通过试验发现以下几种现象:(1)进气锥表面的冰除了在持续脱冰工况下有大面积脱落,其余工况下均是圆柱上的冰先发生脱落;(2)当圆柱上的冰发生断裂时,其断裂位置都发生在圆柱与进气锥最外圈相接的表面处,并且断裂表面大致为垂直于圆柱的光滑表面;(3)试验中通过热刀法对于旋转圆柱上的冰块选取了上中下3 个截面进行了轮廓测量,对比发现同一工况下,不同圆柱上的冰形基本保持一致;(4)试验中测得明冰工况下冰的密度为0.92 g/cm3,霜冰工况下冰的密度为0.89 g/cm3。

根据以上的现象对仿真模型进行处理,具体如下:(1)建模时不再考虑进气锥上的冰,仅对圆柱上的冰进行建模。(2)圆柱上的冰块底部采用垂直于圆柱侧面的切面进行建模,并认为这是断裂面。(3)认为同一工况下不同的圆柱上的冰块可以采用同一种三维模型来表示。根据上中下3 个截面的冰型轮廓,采用线性插值的方式对冰块进行三维建模。(4)材料设置中明冰密度为0.92 g/cm3,霜冰密度为0.89 g/cm3。

使用COMSOL 软件进行仿真计算,还需要对杨氏模量和泊松比进行设置。本次仿真计算中,设置 杨 氏 模 量 为5 GPa[15]、泊 松 比 为0.3[15]。对 于 冰的杨氏模量和泊松比,不同的文献略有偏差,由于在本试验中离心力的造成的冰的形变很小,所以认为不同文献中杨氏模量和泊松比的偏差对于应力结果的影响可以忽略。边界设置方面,考虑到圆柱上的冰块发生脱落主要是由剪切力失效引发的冰与圆柱之间的断裂和由正应力失效引发的冰本身内部的断裂导致,并且当处于脱冰临界状态时,冰型与圆柱接触面和冰形下表面未发生位移,所以将这两个面设置未固定面;同时读取脱冰发生时的临界转速,并在计算模型中进行设置。

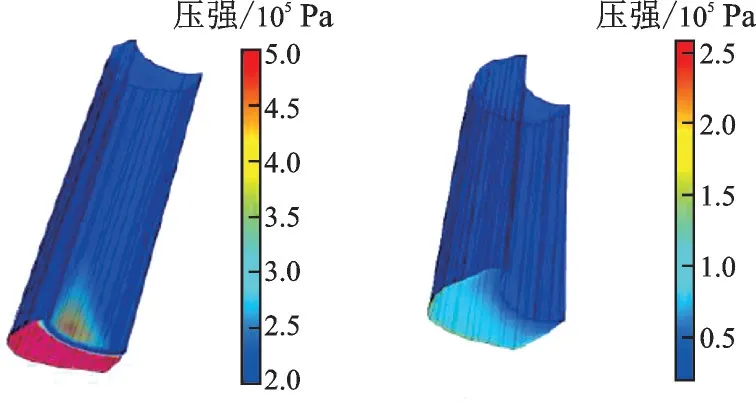

仿真结果得到的是冰块处于临界脱冰状态时,冰块整体的受力情况。本文主要提取两个固定面的受力情况,并与试验现象进行对比分析。由于篇幅限制仅展示了明冰工况1a 和霜冰工况2a 的剪切力和正应力应力分布云图,并且为了更好地表现应力分布情况,同一张应力分布云图采用了两种颜色区间来显示。

4.1 明冰工况

图15 和图16 分别为明冰工况1a 的剪切力分布图和正应力分布图。对于工况1a 而言,冰形与圆柱接触面的左侧以及上侧的剪切力较大,最大的剪切力为426 kPa。冰形的下壁面外缘的正应力较大,最大的正应力为299 kPa。

图15 明冰工况1a 的剪切力分布Fig.15 Shear stress distribution for glaze ice test 1a

图16 明冰工况1a 的正应力分布Fig.16 Normal stress distribution for glaze ice test 1a

4.2 霜冰工况

图17 和图18 分别为霜冰工况2a 的剪切力分布图和正应力分布图。对于工况2a 而言,冰形与圆柱接触面的上侧的剪切力较大,最大的剪切力为207 kPa。冰形的下壁面外缘的正应力较大,最大的正应力为258 kPa。

图17 霜冰工况2a 的剪切力分布Fig.17 Shear stress distribution for rime ice test 2a

图18 霜冰工况2a 的正应力分布Fig.18 Normal stress distribution for rime ice test 2a

5 脱冰分析

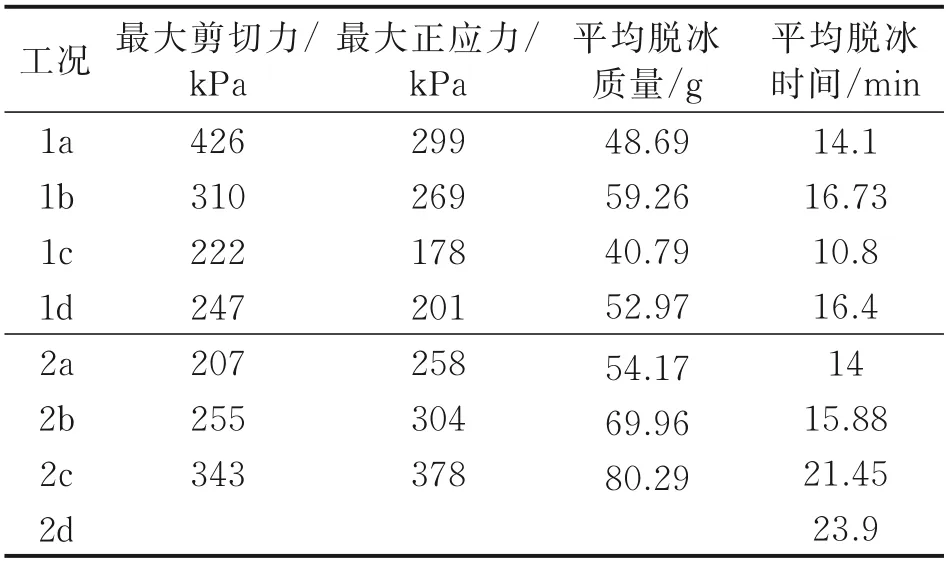

仿真所得的各工况最大剪切力和最大正应力和试验所得的平均脱冰质量和脱冰时间如表4所示。

表4 试验和仿真结果Table 4 Experimental and simulation results

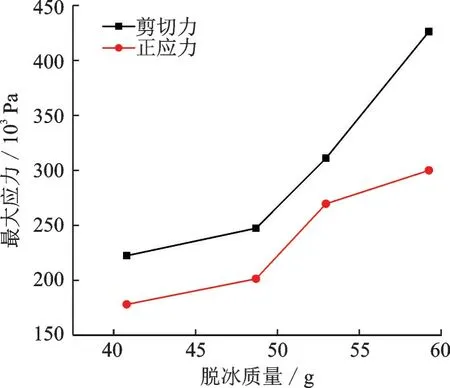

图19 和图20 分别展示了明冰工况和霜冰工况最大剪切力和最大正应力与脱冰质量的关系。对于明冰工况来说,最大剪切力和最大正应力均随着脱冰质量的增大而增大,同时最大剪切力一直大于最大正应力。对于霜冰工况,最大剪切力和最大正应力也随着脱冰质量的增大而增大,但是最大剪切力一直小于最大正应力。

图19 明冰工况应力与脱冰质量的关系Fig.19 Stress vs deicing mass of glaze ice

图20 霜冰工况应力与脱冰质量的关系Fig.20 Maximum stress vs deicing mass of rime ice

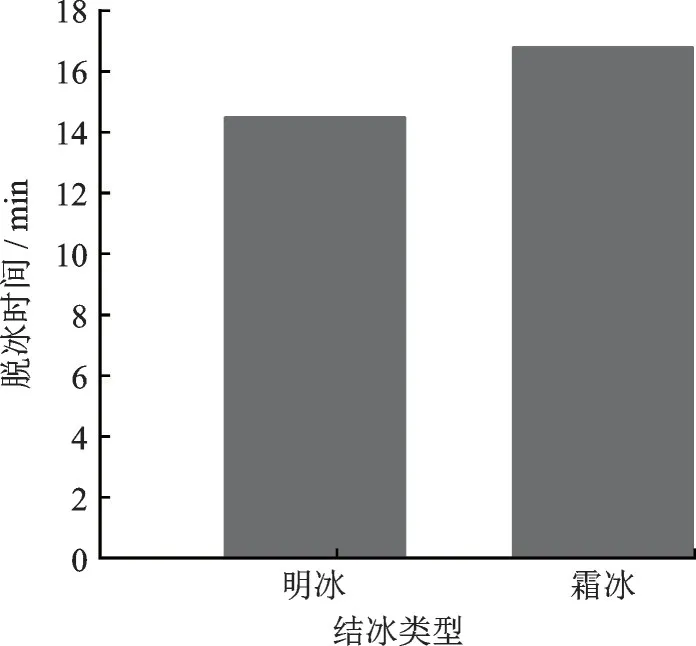

图21 和图22 分别展示了明冰工况和霜冰工况的平均脱冰质量和平均脱冰时间。明冰的平均脱冰质量和脱冰时间均小于霜冰工况,这表明明冰工况更容易发生冰脱落现象。

图21 结冰类型与脱冰质量的关系Fig.21 Ice type vs deicing mass

图22 结冰类型与脱冰时间的关系Fig.22 Ice type vs deicing time

由剪切力失效引发的冰与圆柱之间的断裂,而由正应力失效引发的则是冰本身内部的断裂。在断裂力学中,材料的断裂可以分为以下几个步骤:首先是裂纹的生成,其次是裂纹的扩展,最后是断裂传播直至材料彻底破坏。通过仿真计算可以发现,撞击冰在旋转件上的剪切力和正应力分布都是不均的,最大剪切力往往出现在冰块与圆柱接触面的上侧,而最大正应力往往出现在冰块的下壁面外缘。这说明在本试验中冰脱落过程中往往是由于冰于圆柱接触面的上侧黏附力失效或者是冰形下壁面外缘处的冰内部内聚力失效,进而产生了裂纹,同时在旋转振动、气动力以及其他因素的影响下裂纹发生了扩展,最终导致了冰块的脱落。

本次仿真得到的各工况下冰的最大剪切力和最大正应力不能直接对应为各工况下冰的剪切黏附强度和内聚强度,这是因为脱冰过程中,难以去判断最终是由于黏附强度破坏还是内聚强度破坏或者是两者共同破坏导致的冰脱落。若不考虑仿真的误差,理论上来说冰的黏附强度和内聚强度会小于或者等于仿真值。使用可能偏大的黏附强度和内聚强度进行脱冰计算,所得的脱冰质量会偏大,对于工程设计而言提高了整个设计的裕度,使得设计结果更加安全。

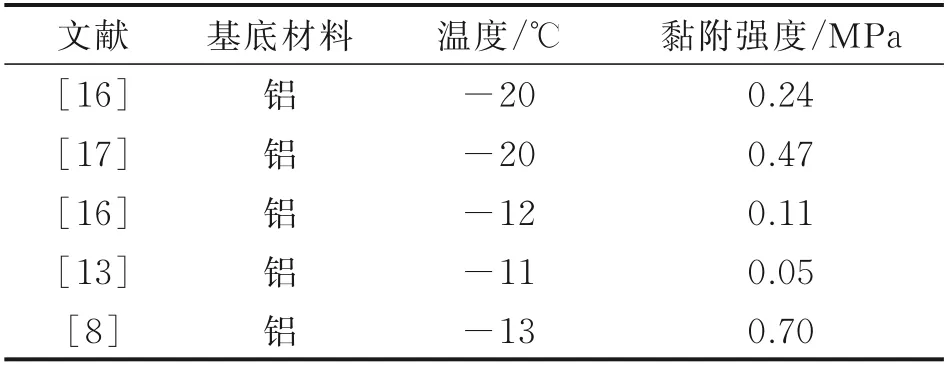

由于试验条件和基底材料不同,很少有学者对已发表的文献数据进行定量对比。本文基于基底材料和温度在一定程度上对已发表的文献[8,13,16⁃17]进行了定量对比,如表5 所示。

表5 文献数据的定量比较Table 5 Quantitative comparison of literature data

本次试验得到的明冰剪切黏附力的区间范围是0.22~0.43 MPa,霜冰剪切黏附力的区间范围是0.20~0.34 MPa。通过文献数据对比可知,本试验的黏附力范围在文献数据的整体范围内,这表明本试验的结果具有一定合理性。

同时各文献之间的测试结果最大的相差有14倍左右,这主要是因为冰黏附力的影响因素较多,除了测量误差以外,黏附强度还可能会与试验中未关注的影响因素有关,如风速、LWC、MVD、结冰时间和基底温度等。

6 结 论

通过旋转脱冰试验和对应的仿真分析,得到了结论如下:

(1)不同于静止件的结冰,在旋转件结冰过程中,明冰的溢流结冰现象更为明显。霜冰的冰形相对而言较为规律。

(2)旋转脱冰重复性试验中各组试验的脱冰结果相差较大,明冰工况的脱冰质量偏差为45%,霜冰工况的脱冰质量偏差为48%。

(3)明冰的平均脱冰质量和脱冰时间均小于霜冰工况。

(4)进气锥上的冰不易发生冰脱落现象,即使发生明显脱冰现象也是首先发生在半径较大位置,进气锥前缘几乎没有发生冰脱落现象。

(5)仿真结果显示本试验中最大剪切力往往出现在冰块与圆柱接触面的上侧,而最大正应力往往出现在冰块的下壁面外缘。

(6)对于明冰工况来说,最大剪切力和最大正应力均随着脱冰质量的增大而增大,同时最大剪切力一直大于最大正应力。对于霜冰工况来说,最大剪切力和最大正应力也随着脱冰质量的增大而增大,但是最大剪切力一直小于最大正应力。

(7)本次仿真得到的明冰剪切黏附力的区间范围是0.22~0.43 MPa,霜冰剪切黏附力的区间范围是0.20~0.34 MPa,相关数值将用于支撑脱冰预测计算。