前轴锻造模具再制造技术装备应用

2022-12-23梁聪明胡波刘志敏东风商用车有限公司湖北神力锻造有限责任公司

文/梁聪明,胡波,刘志敏·东风商用车有限公司,湖北神力锻造有限责任公司

胡泽启,秦训鹏 ·武汉理工大学汽车工程学院,现代汽车零部件技术湖北省重点实验室

马亚平,陈林·北京欧德楷模科技有限公司

近年来公司在前轴锻造及后加工业务的不断发展,在国内市场乃至国外市场都有一定的竞争力。在响应国家节能降耗政策的同时,公司在生产工艺、原材料、能源利用方面不断的努力。为增强公司的竞争力,除了通过生产工艺带来的优势,使得在节省原材料及降低动能消耗方面必须通过先进的生产工艺技术来完成。在创新引领、技术领先的战略目标的驱动下,实现基于全生命周期的热锻模具延寿降费技术研究,改善万吨级热锻模具寿命提升,为公司节材、降耗、提质、增效、降本方面再添新力,为类似模具寿命提升再创技术、装备新启程。

前轴热锻模具使用及修复现状

前轴锻造模具是大批量生产前轴锻件必备的工艺装备,是金属材料发生塑性变形的关键工艺装备。由于热锻模具在工作过程中受热不均,模具瞬时温度高于模具材料回火温度,使得模具在不断回火、升温、降温的状态下工作,此外,模具还会受到短时周期性机械力的作用,再加上模具润滑不良、锻件塑性变形差异等因素,模具服役寿命较短。

作为国内汽车锻件行业骨干企业,公司拥有国内较先进、自动化程度较高的12500 吨热模锻生产线,生产的汽车前轴、曲轴等大型复杂锻件重量在70 ~140kg,目前实际生产中新热锻模具平均寿命仅2600 件左右,约为国外平均寿命的1/3 ~2/3,导致热锻模具费用占锻件成本高达20%~30%以上。实践表明模具材料的锻造特性是导致模具失效的主要原因之一。即:模具材料要有较高的力学性能、良好的回火性能、耐疲劳性能、好的淬透性能,其主要失效形式复杂多样,以模具塌陷、磨损为主要失效特征。

热锻模具修复主要采用减材降面和增材修复两种方法:减材修复时,通过铣削加工方法将失效型面整体降低15 ~30mm 后加工出新的型腔,实现翻新再使用,材料利用率低,可修复次数少,除少数小型热锻模具外,现已不适用大型热锻模具的修复使用。采用增材修复时,先清理掉表面失效层,在模具失效区域堆积一定厚度的材料进行尺寸恢复,经机加工得到工作型面,可实现模具母材的重复利用。目前国内外大锻件热锻模具修复与再制造主要采用半自动MAG堆焊的方式进行,作业环境受弧光辐射、焊接烟尘、有害气体、高频电磁波、热辐射、噪声等影响,工作人员需在(400 ~500)℃保温条件下长时间作业,环境恶劣、劳动强度大。

材料利用率方面,以某前轴锻造模具为例,锻件重量96.5kg,模具重量约2108kg,模具失效区域清理后模具重约2045kg,清理模具材料约45kg,人工焊接时,需进行注满整块模具型面区域,理论填充材料114kg(图1),实际填充材料144kg,人工焊接材料利用率80%,单块模具的焊材消耗为成形锻件的1.2 倍左右,其中50%的焊接材料在模具加工过程中被数控加工掉,其中20%的焊材属焊接浪费。人工焊接过程工艺参数不受控,导致焊后表面以及硬度一致性差,其人为因素会造成焊缝质量不良,一般的手工操作不良率在20%左右,无法通过热处理进行减缓,这样的使用条件已不能适应前轴锻造模具高质量、低成本、短周期的制造要求,也严重制约着企业高质量、可持续的发展。

图1 模拟填充材料

技术方案规划

通过引进热锻模具自动化三维增材焊接再制造技术,将传统的半自动MAG 堆焊方式和目前先进的增材制造技术、数字化制造技术、自动化技术等进行结合,实现技术升级,在失效模具型腔上自动化的堆焊填充焊接材料,以离散堆积、仿形的方式恢复其尺寸和机械性能,然后进行一定的后处理即可投入再使用。与传统人工满焊修复相比,该自动化模具焊接技术将工人从繁重的劳动中解放出来,仿形修复,加工余量小,可提高材料利用率,节省焊材、机加工工时、刀具消耗、能源消耗等,且24 小时作业,修复效率大幅度提高,机器作业,修复质量一致性好,焊接质量稳定,焊后模具寿命大幅度提高且稳定。

采用三维扫描技术、自动化技术、数字制造装备技术、安环工程构建模具自动化修复系统集成装备,实现锻造模具失效缺损区域的建模,修复材料填充,材料的精确分配,焊接过程的自动化控制,系统的自动化启停、中断等功能。焊接过程中,只需少量工人进行外围监测、故障处理、工艺调整等,人工干预程度较低。模具焊接过程中,会产生大量的烟尘、弧光等污染,对现场工作人员存在一定的危害,且对环境质量具有不良影响,该集成装备需具备烟尘的吸收、处理功能,避免对外直接排放;且应对弧光进行隔离,避免对工人造成伤害;此外,该套系统应该配备安全门、工作状态指示灯等,降低人机交叉作业的安全风险。

以模具的自动化仿形修复再制造为着眼点,配套焊接再制造编程软件系统,实现失效缺损区域填充材料的焊接策略和路径规划,实现缺损区域的离散堆积,仿形填充。

增材再制造技术应用

随着3D 打印技术、增材焊接技术(图2)的发展,模具从传统的减材修复向手工增材焊接技术发展。通过近10 年的焊接技术、三维扫描技术、软件技术的不断发展,前轴模具的自动化增材焊接再制造技术逐渐凸显起来,尤其是三维仿形焊接的应用更加符合生产实际,并逐步进入了汽车锻件模具修复领域,展现出其独有的优势,即工艺稳定、材料利用率高、通过对焊接材料的特性改性,实现了模具修复的仿形焊接,降低了焊接缺陷、节约了材料成本,缩短了生产周期,改善了员工作业环境,促进了模具的循环利用,真正实现了从材料到制造环节,从人员作业环境改善到提升职业健康水平的绿色制造。

图2 3D 打印技术、增材焊接技术

以上述手工焊接前轴锻造模具进行三维仿形焊接制造技术应用为例,首先对模具失效区域进行碳弧气刨处理,清除模具裂纹,主要过程与人工焊接工艺一致,清理模具材料约50kg。

其次,对失效模具进行探伤检测,其主要目的是发现潜在裂纹,以消除焊接过程及焊后模具出现异常开裂等影响模具使用及寿命的潜在因素。

第三,通过三维扫描技术对失效模具进行三维扫描,其主要目的就是三维重构,数字化设计,并通过三维软件获得可编辑的三维模型。在三维数字化设计过程中,除了获得失效模具的三维模型外,需通过三维软件对扫描后的三维模型进行布尔运算获得需要焊接填充的三维模型(一般按8mm 焊接量设计),在此基础上采用三维软件对模型进行处理,把深而窄的型腔区域进行处理,获得较为精准且符合焊接要求的三维模型。

第四,利用焊接编程软件对填充区域的三维模型进行焊接分层设计、焊接策略及路径规划、并设置焊枪姿态以防止焊枪碰撞,最终输出可用于机器人执行的程序代码,代码输入自动化焊接装备执行焊接任务,实现模具三维仿形焊接。流程图见图3。

图3 加工流程图

焊接工艺过程中选择使用直径2.4mm 的药芯焊丝,干伸长可调节为(24 ~28.8)mm,以保证焊接效率。工艺过程采用保护气体比例:82%Ar 和18%CO2混合气体,气体流量保持(20 ~25)L/min,实现大参数下产生高效率的喷射过渡,使焊接开始阶段熔滴接近于焊丝的尺寸,随着电流的升高,熔滴逐渐变得细小,减少飞溅。焊接电流采用(460 ~650)A,电压(28~34)V,在焊接电压和焊接电流稳定的情况下,焊接速度选择(5.5 ~7)mm/s,焊接宽度(6 ~10)mm,每层焊接厚度3.5mm,轮廓与内径间距2mm,改善金属流淌,使焊渣浮于铁水之上,以满足焊缝足够的热量,消除因焊接速度过快时,焊道变窄,熔深和余高变小、焊缝沟槽、渣坑等焊接缺陷。

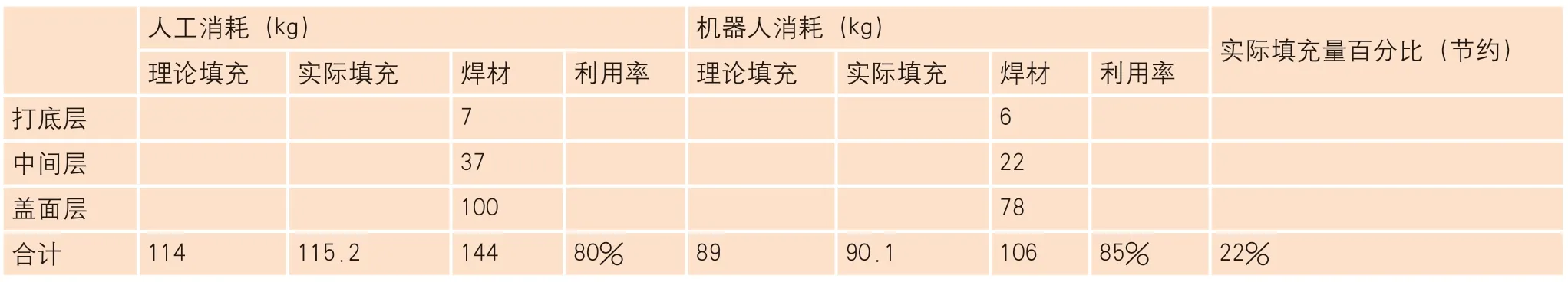

通过上述模具三维仿形焊接的技术应用,此次模具焊接突破了以往人工注满焊接方法的记录,焊接工艺过程充分体现了三维扫描技术、模具设计数字化技术、焊接编程技术、自动化技术等对模具修复过程的重要性。通过对焊材消耗、焊接时间的统计分析可知,理论填充材料89kg,较人工焊接减少约22%,机器人焊接材料消耗约106kg,材料利用率提升5%,整体材料消耗较过去提升约22%,通过此工艺及装备技术的引进应用可有效节约焊材15%,机加工金属去除率30%,刀具费用节约10%,减少了人员直接从事焊接作业时间70%。材料消耗对比综合数据见表1。

表1 材料消耗对比

增材再制造装备发展应用

焊接增材再制造技术的引进发展,结合公司现有技术优势以及公司近10 年的焊接技术的储备,本着实际可行、科学配置、经济技术融合,实现高质量、可持续的装备集成技术,公司调研了近10 年模具增材再制造技术采用人工作业的优缺点,即:工艺参数、作业环境、劳动强度等,在本装备发展应用方面,首先对作业环境和工艺参数方面进行矩阵分析,焊接电源可满足环境温度40℃时,焊接电流(550 ~650)A工况下,连续工作时间可达到17 小时,当环境温度持续升高时,电流在满足650A 工况时,电源的故障率频发,造成生产等待、停滞时长占比约15%,甚至电源主板烧损,维修周期增加。

为解决此类现象的发生,通过如下两个方案进行解决,其一,将焊接电源置于通风效果良好作业区域外,并配置制冷设备。其二,根据公司作业现场实际及焊接工艺参数的设定要求,配置可在环境温度40℃时,焊接电流满足工艺要求的工况下,可向上冗余20%的焊接电流,即满足750A 工况下可实现24 小时不间断工作,有效减少因环境温度持续升高带来的电源故障及因负荷增加造成的电源主板烧损的现象。

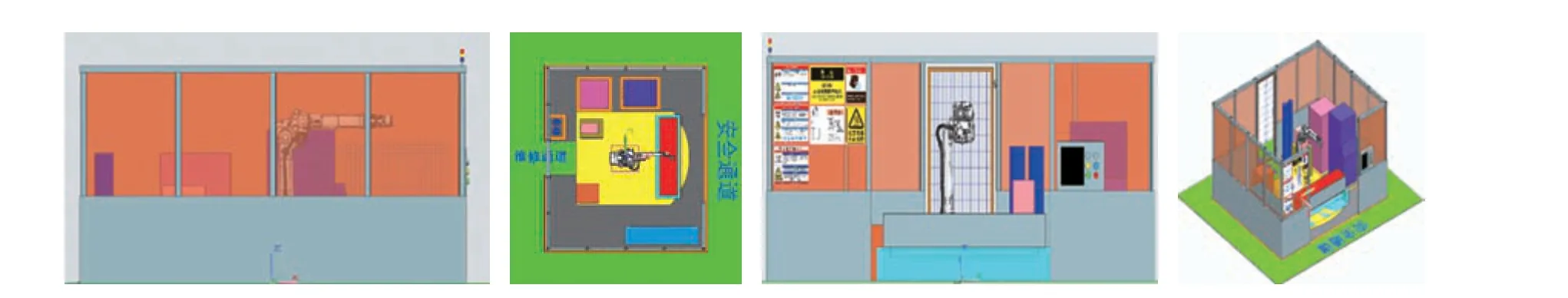

针对上述两个方案,在经济、技术可行的要求下,首先此装备(图4)在焊接装备方面主要硬件采用50 ~1000A 全数字化多功能焊接电源、6 自由度串联机器人、1000A 高负载机器人专用水冷焊枪、工业级强制冷却水箱、高扭矩送丝机、具备移动小车的焊接保温平台。其次,用于规避在作业过程中对人及物带来安全和职业健康风险所需要的焊接工区防护装备,即由除尘设备、具备声光报警装置及弧光防护的安全围栏集成。安全防护方面,安装安全围栏与整个弧焊工作站进行通讯,具备焊接作业的开始、暂停、急停操作开关。设置维修安全门及焊接作业操作安全门。焊接过程中有弧光防护及烟尘、粉尘等有害物质的收集除尘装置,配置与焊接有关的安全警示标识牌及声光报警系统。

图4 集成装备

结束语

本集成装备充分考虑的机器人、焊接电源方面的匹配要求,做到能源效率优化、最经济的低耗材损耗,又把人员、设备等的安全作为本装置不可或缺的重要安全保障,最终形成了最优的装备集成。目前技术及装备的引进及发展,通过技术分析调研、工艺方案制定、模拟试验线建设、工艺试验展开四个阶段,初步实现了预定经济技术指标,后期将对整套工艺技术装备,进行可持续、优化创新,来提升模具再制造水平,拓展模具再制造使用范围。