电塑性辅助加工难加工材料研究现状分析

2022-12-22陈瑞国蔡雨豪许江浩任宏鹏严子心

陈瑞国,蔡雨豪,许江浩,任宏鹏,严子心,裘 钧

(台州学院 a.智能制造学院;b.医药化工与材料工程学院,浙江 台州 318000)

0 引言

电塑性效应是指材料在电的作用(包括电子照射、电场、电流脉冲等电刺激)下,变形抗力降低、塑性增加的一种现象[1-4],其对于加工难加工材料有着积极的实践意义。几十年来,许多国内外学者对其进行实验研究,并取得了一定的成果。

1954年,Cohen和Barrett[5]在研究铜线和铝线通电时电子对晶界的影响的过程中,发现垂直于电流方向的晶界会受到电子的作用力,而其他方向没有明显的作用力。1959年,Machlin[6]在实验时发现施加电压能够显著地提高脆性食盐晶体的塑性。1963年,经苏联科学家Troitskii和Likhtman[7]深入研究后把这种高能直流电流能够引起材料流动应力下降、改善材料塑性的效应称为电塑性效应并予以报道,之后引起了国际上许多学者的分析研究。随着大量实验研究的进行,电塑性效应被普遍认可。

随后国内的一些学者也陆续开始展开电塑性效应的相关研究。1993年,刘志义等[8]在2091Al-Li合金超速高塑变形实验中发现:加入脉冲电流能够提高其伸长率和应变速度,使之从晶界开裂断裂变为超塑变形断裂;最大伸长率相对于不加脉冲电流提高了90%,最佳变形速度提高了1个数量级。范蓉等[9]在研究不同参数的脉冲电流对铝合金力学性能和伸长率的影响时,发现在同样的能量密度下,5754铝合金的瞬时应力下降值和伸长率随电流密度增加而增加。通过观察金属的断口,得出孔洞的形核与长大被脉冲电流所抑制,由此提高成型性能的结论。刘武东等[10]针对材料中的电塑性机理不明和各相关量理论计算方法缺失的关键问题,从电流磁塑性角度对电塑性效应进行阐述;在研究了磁场对金属流动应力的影响后,得出了流动应力的表达式,最后通过实验验证了这个表达式在一定范围内的可信性。然而,电塑性效应的机理仍然没有得到学术界的普遍认可。基于此,本文对电塑性效应在材料加工中的研究进展进行了相关的归纳总结。

1 电塑性拉拔

电塑性效应在材料加工领域得到广泛的应用。由于拉拔工艺本身具有易于加载电流的特性以及其电流加载装置设计的简便性,所以在这种工艺中首先应用了电塑性效应。

20世纪90年代中后期,清华大学郑明新等[11]开始电塑性拉拔的研究实验,发现电塑性拉拔具有极性,即当拉拔方向相同于电流方向时,丝材的拔制力明显降低,塑性提高;反之则拔制力几乎没有变化。经过多次电塑性加工后,材料的极限塑性可提高400%~500%。在材料力学性能方面,与传统拔丝工艺相比,电塑性拔丝后的铜丝屈服强度约提高5%~8%,塑性约提高6%~8%,同时减少了拔丝工序,显著提高拔丝速度,取得了近乎实用的实验成果。

刘啸锋等[12]的基于电塑性拔丝原理(如图1所示),在对HLCuNi30钢进行电塑性拔丝研究时,发现加脉冲电流进行连续拔制可以比不加电多拔8道次左右,真应变为不加电的2.8倍,实验结果见表1。结果表明:一方面电塑性拔丝可有效降低拉拔力,提高生产效率;另一方面,对于拉拔一些变形抗力较大的难加工材料,电塑性拉拔使之能够较为轻松地实现。

图1 电塑性拔丝原理图

表1 拔制速率为6.0 m/min时的拔制力 单位:kN

Troitskiy和Stashenko[13]在对常规拉拔、热拉拔与电塑性拉拔这3种工艺进行比较实验时,也得出了类似的结论:铜和钢丝的电塑性拉拔相对于常规拉拔的拉拔力降低了30%~35%,电阻降低了18%~20%,钢丝的轴向结构因电流作用变得更加完美,晶体内部位错减少,残余塑性增加,甚至让中间回火变得不再必要。

2 电塑性轧制

轧制是使坯料受轧辊的压缩而横截面积减小、长度增加的压力加工工艺,目前主要用于生产钢材及各类型材、板材、管材等。但对于各类重要的战略合金,如锆合金、钛合金、钨合金、钼合金和铼合金等这类低塑性材料来说,轧制工艺的应用发展滞缓,因此电塑性效应在低塑性材料的轧制生产中有着巨大的应用价值。

刘向丽[14]的基于电塑性轧制原理如图2所示,其对Zr合金这类高硬度难加工材料进行了电塑性轧制实验,验证了电塑性轧制的可行性并总结了电脉冲参数的影响规律,发现脉冲频率几乎对轧件无影响。而在一定范围内,增大电流密度对降低轧制力有明显效果,但电流密度过大会导致轧件温升过大,反而会削弱塑性变形起到的提高轧件强度的效果。当频率达到600 Hz时,轧制力及最终Zr2轧件硬度受脉宽的影响并不显著;但当脉宽增加时,轧件的延伸率逐渐减小,如图3所示。

图2 电塑性轧制装置示意图

图3 Zr2样品变脉宽电塑性轧制时的样品性能对比

杨阳[4]发现只有当材料变形达到一定阈值时,变形难度提升,电塑性效应的效果才相对更加突出。而当电流密度达到一定强度时,Zr702的轧制力显著降低,轧件塑性明显提升,变形抗力大大减小。Qian等[15]对快速淬火下得到的低碳马氏体钢进行了冷轧和电塑性轧制实验,通过对力学性能和显微组织的对比分析,发现电塑性轧制试样的强度与硬度稍低于冷轧试样,但从延伸率来看有大幅提升,并且此结果与金属内部组织结构变化有着直接联系。

综合来看,相对于传统轧制,电塑性轧制能够有效地改善轧件的力学性能,改善塑性,提高轧制效率,因此在低塑性的材料轧制生产中有着广泛的应用前景。

3 电塑性车削

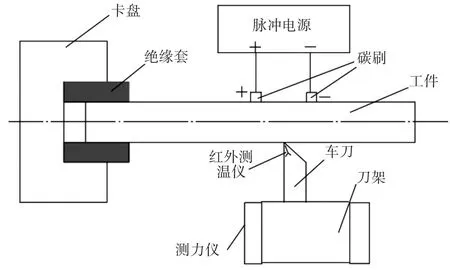

钛合金在航空、医疗、化工等领域应用广泛,又由于其高强度、高硬度的金属特性,使其成为一种非常难加工的材料。而车削加工是机械制造中应用最广泛的机床加工方法之一。聂熹[16]提出了基于电塑性效应的新型辅助车削方法——在车削的过程中通入脉冲电流(原理如图4所示),以求改善钛合金的切削性能和表面质量。通过单因素实验法和田口实验法,得到了一套关于TC4钛合金的包含刀具几何参数、切削参数和脉冲电流参数的最优实验方案。最终通过对实验数据的分析,得出结论:进给量和充电电压对表面粗糙度的影响显著。进给量增大,表面粗糙度增大;充电电压增大,表面粗糙度减小,其他参数影响均不显著。进给量和切削深度及其交互作用对于切削力有着显著影响,进给量和切削深度越大,切削力越大。

图4 电塑性车削加工原理简图

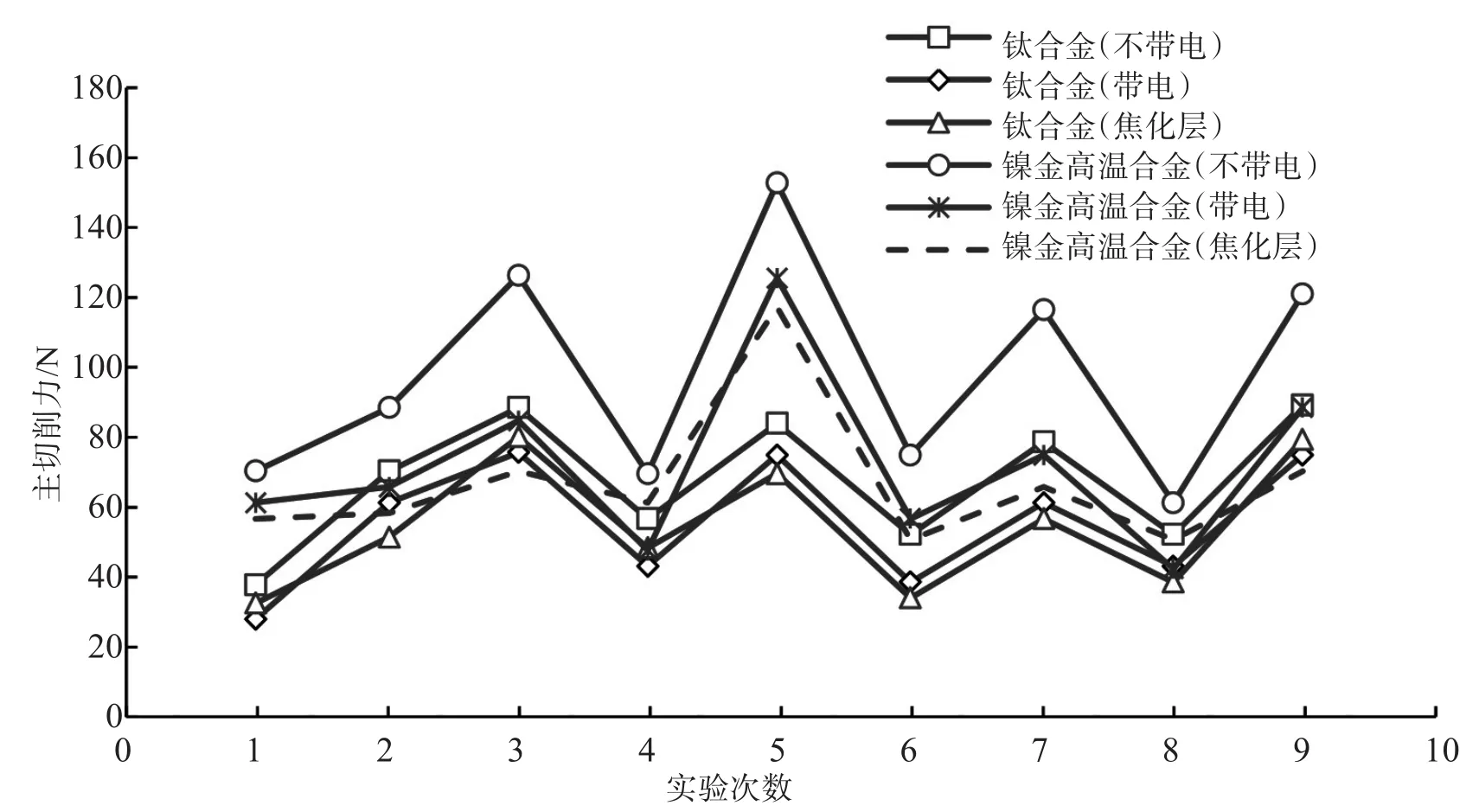

Xu等[17]针对AISI 5120渗碳钢的切削,对加入电脉冲后的各方面性能参数进行研究,发现电脉冲能够显著减小主切削力,降低刀具磨损,同时还改善了试样的表面质量与表面硬度。他认为这一现象可以用焦耳加热导致的位错迁移率增大和电塑性效应共同作用后导致进行解释。廖鹏飞[18]将电塑性效应和超声振动进行耦合,并运用到了钛合金车削上,发现电塑性——超声振动耦合车削得到的切削性能和表面质量优于单作用的电塑性车削和超声振动车削。因此考虑通过将两种辅助加工方法结合,以达到一个更好的加工效果,这也可能是下一阶段的研究方向。中国石油大学的张川[19]对钛合金和镍基高温合金进行了对比,如图5所示,发现与普通车削相比,钛合金电塑性车削切削力最大减小达13.95 N,降幅为27.27%;镍基高温合金电塑性车削,切削力最大减小达41.85 N,降幅为38.46%。因此得出结论,电塑性效应对镍基高温合金车削加工的影响比钛合金更为显著。

图5 钛合金与镍基高温合金切削过程中切削力的对比

4 电塑性焊接

焊接是机械制造业中必不可少的工艺,尤其是在制造航天飞船、卫星和空间站等过程中,焊接质量需要受到严格把关。傅莉等[20]作为国内较早开始研究如何将电塑性效应作用到焊接工艺上的一批研究者,提出通过给铝合金施加强电场的方式来改善其摩擦焊接工艺,从而达到理想的焊接质量。实验结果表明:增加高强度电场对于铝合金的摩擦焊接工艺有较为显著的影响。相对于普通摩擦焊接,当电场强度增大时,电塑性摩擦焊接受到的扭矩减小,减小量最大可达40%左右;并且其接头轴向的缩短量增大,最大可增大至普通摩擦焊接的148%。

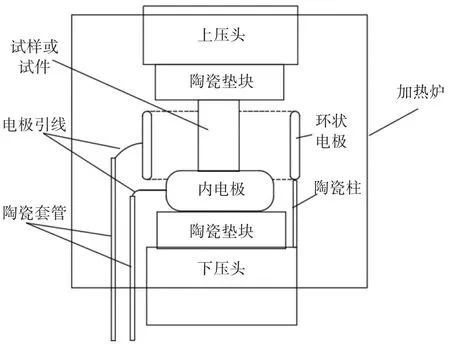

Polovinko和Yurchenko[21]则是通过对焊接件施加高密度电流脉冲,探究其对于焊接性能的影响,得出以下结论:高密度电流脉冲会导致焊接件表面塑性变形,接触表面间的间隙明显减小,这为在空气中对接头进一步处理奠定了基础。岳云[22]丰富了固态焊接的相关理论,提出电致超塑性焊接的想法,并对Cr12MoV钢展开在电场作用下的超塑性固态焊接实验,电场装置如图6所示。得出的结论为:Cr12MoV钢在等温压缩变形过程中的各个阶段的屈服极限均有下降,再次验证了电塑性焊接的可行性;同时,施加电场使Cr12MoV钢的稳态流变应力降低,最高可下降7%。但他发现改变电场的种类和极性对实验结果的影响并不显著。实验表明:电场可以显著增强焊接接头区原子的活跃度,促进其相互间的扩散作用,使焊接时间减少,接头强度增大,相关数据见表2。

图6 电场装置示意图

表2 不同预处理状态焊接接头拉伸结果

5 电塑性弯曲

弯曲成型是一种把金属型材、管材和板材以一定角度进行折弯,形成一定形状尺寸的工艺,在制造部分汽车钢板、高压容器、箱体柜体等方面大多采用这种工艺。

Salandro等[23]基于电塑性效应,针对304不锈钢板的电塑性弯曲进行表征和建模,探究不同模具宽度和电流密度对弯曲性能的影响。仿真结果表明:电塑性弯曲的成型力相对于常规工艺有明显减小,回弹减少最高可达77%,该结论为之后的实验研究提供了理论基础。周强等[24]以钛合金为研究对象,针对其常温下塑性低,冲压成型困难的问题,研究脉冲电流对其折弯性能的影响。实验结果表明:脉冲电流可显著提升钛合金的弯曲性能,增大延伸率,提高塑性,最大延伸率可提升至70%左右;同时其弯曲回弹角明显减小。当电流密度达到38 A/mm2左右时,弯曲回弹角已经减小了48%左右;并且当电压保持不变时,频率越高,其弯曲性能越好。

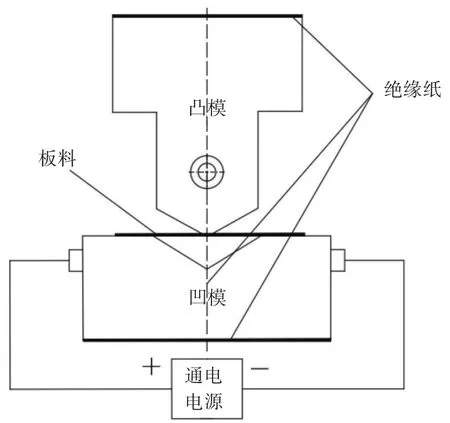

范豇宇等[25]通过电辅助V型弯曲实验(装置原理如图7所示)研究低碳钢电塑性弯曲性能的影响时,得到了类似的结论;并且他们还发现先弯曲后通电保持的方式相对于先通电保持后弯曲的方式,弯曲回弹角更小,即弯曲和通电保持的先后顺序对弯曲性能也存在一定的影响。

图7 电辅助V型弯曲模具结构与通电方式示意图

6 结语

本文对电塑性效应在拉拔、轧制、车削、焊接和弯曲这5种常见的材料加工工艺中的研究进展进行了归纳总结,并分析了其加工材料及应用前景,得出以下3个结论:

(1)电塑性效应相对于传统工艺能够显著地提高塑性,改善材料加工性能,提高加工效率,减少生产成本。

(2)对于一些难加工金属材料的加工,电塑性辅助加工将会是一个很好的突破口,其能降低加工难度,改善工件性能。

(3)电塑性效应能够与其他辅助加工方法(如超声振动辅助加工)进行耦合作用,从而进一步优化工艺,减小变形抗力,提高塑性。

从目前的研究进展来看,电塑性辅助加工有望在未来的制造业中发挥重要的作用,但其仍存在一定的不足以及进一步发展的空间,主要有以下3个方面:

(1)对电塑性的原理虽然有了一定的解释与假说,但由于其本身的复杂性与研究难度,始终没有一个让学术界都认可的结论,还待更深层次地探索研究。

(2)电塑性存在明显的方向性,除电流方向外其他方向的加工还需要进一步研究。

(3)要让材料呈现出明显的电塑性效应往往需要100 A/mm2以上的电流密度,大电流脉冲电源的昂贵成本以及生产操作的危险性使之在实际生产中难以得到广泛应用。