铜基催化剂结构对烯醛滴流床和固定鼓泡床加氢效果的影响

2022-12-22宋冰洁孙培永柴文正张胜红傅送保姚志龙

宋冰洁,陈 和,孙培永,柴文正,张胜红,傅送保,姚志龙

[1.北京石油化工学院新材料与化学工程学院,北京102617;2.恩泽生物质精细化工北京市重点实验室;3.中海石油炼油化工科学研究院(北京)有限公司]

2-丙基-1-庚醇(2-PH)作为生产环保增塑剂邻苯二甲酸二异癸酯(DPHP)的主要原料,需求量逐年增加。2-丙基-2-庚烯醛(PBA)催化加氢是目前工业上生产2-PH较为成熟的合成方法[1]。

PBA 加氢属于烯醛加氢,铜基催化剂对羰基加氢具有高活性和高选择性。工业上对于PBA 液相加氢主要采用铜铬催化剂[2-3],对于气相醛加氢主要采用铜锌催化剂[4-5]。赵修波[6]在铜铬复合氧化物中引入碱土金属钡,消除了酸性中心的影响,增大了样品的比表面积,提高了烯醛加氢活性的稳定性。孙中华等[7]采用共沉淀法制备了一种含有3种活性组分(Ni、Cu、Cr)及适量助剂的催化剂用于烯醛液相加氢,异癸醇选择性高于97%。Li 等[8]提出氨浸法回收铜铬氧化物催化剂,有效地避免了Cr6+的流失。王淇锋等[9]报道了蒸发水解凝胶法合成铜铬复合氧化物,其对PBA的加氢性能与传统共沉淀法制备的铜铬复合氧化物的效果相当,但是其消除了含铬离子废水的排放。孙中华[10]采用共沉淀法合成铜锌复合氧化物用于PBA气相加氢,PBA转化率为99%、2-PH 选择性高于95.5%。吴显军等[11]采用特殊的分步混合连续共沉淀法合成了Cu-Zn-Al 复合氧化物催化剂,使得铜晶粒高度分散,进而提高了催化剂的活性和热稳定性。荀彤等[12]在共沉淀法制备Cu-Zn-Al 催化剂过程中加入金属助剂,使Zn 与其形成难熔的尖晶石结构以提高催化剂的活性及选择性。

对于烯醛加氢制备烷基醇反应,采用液相加氢尤其是固定鼓泡床加氢工艺,具有反应温度低、副反应少、床层温度分布均匀、氢气循环量低等优势[13]。文献报道[4,10-12,14-16],目前用于液相鼓泡床反应的催化剂只有铜铬复合氧化物,而铜锌复合氧化物主要应用于烯醛气相加氢工艺,且尚未见到铜锌复合氧化物催化剂不能应用于烯醛液相加氢的报道。笔者参考文献[9,14,16]公开的铜铬、铜锌、铜硅复合氧化物的合成方法和具有最优催化羰基加氢反应性能催化剂的配比制备了铜铬、铜锌、铜硅复合氧化物催化剂,考察了其采用滴流床和固定鼓泡床工艺加氢的效果,并与催化剂结构表征数据相关联,探讨了铜基复合氧化物结构与加氢反应工艺的适应性,为用于烯醛液相加氢非铜铬基催化剂的开发提供依据。

1 实验部分

1.1 催化剂的制备

铜硅催化剂:配制一定浓度的硝酸铜溶液,按照尿素与铜物质的量比为4∶1 称取尿素,缓慢加入至硝酸铜溶液中,搅拌至尿素完全溶解,将一定质量的氨稳定硅溶胶加入硝酸铜和尿素的混合溶液中并连续搅拌4 h,然后置于油浴中加热,当溶液pH 达到6.5 时停止加热并过滤,滤饼用去离子水洗涤至中性,在120 ℃干燥12 h,在300 ℃焙烧4 h,压片成型,记为催化剂a。催化剂理论组成n(CuO)∶n(SiO2)=25∶75。

铜铬催化剂:分别配制一定浓度的硝酸铜溶液和硝酸铬溶液,将二者混合搅拌得到铜铬混合盐溶液,配制一定浓度的碳酸钠溶液,室温下采用蠕动泵将其逐滴加入搅拌状态的混合铜铬盐溶液中,待溶液pH 达到9 时停止滴加Na2CO3溶液,室温下陈化12 h,然后抽滤,滤饼用去离子水洗涤至中性,在120 ℃干燥12 h,在300 ℃焙烧4 h,压片成型,记为催化剂b。催化剂理论组成n(CuO)∶n(Cr2O3)=65∶35。

铜锌催化剂:分别配制一定浓度的硝酸铜溶液和硝酸锌溶液,将二者混合均匀得到铜锌混合盐溶液,配制一定浓度的碳酸钠溶液,在70 ℃水浴条件下采用蠕动泵将Na2CO3溶液逐滴加入搅拌状态的混合铜锌盐溶液中,待溶液pH 达到7 时停止滴加Na2CO3溶液,在70 ℃陈化2 h,然后抽滤,滤饼用去离子水洗涤至中性,水洗后的滤饼加入一定质量的拟薄水铝石,混合均匀后在120 ℃干燥12 h,在450 ℃焙烧4 h,压片成型,记为催化剂c。催化剂理论组成n(CuO)∶n(ZnO)∶n(Al2O3)=54∶36∶10。

1.2 催化剂表征

采用D/Max-2600-PC 型X 射线衍射仪对样品的物相进行分析。采用ZETIUM型X射线荧光光谱仪分析催化剂的元素含量。采用Autosorb-Iq 型全自动比表面和孔径分布分析仪对样品进行比表面积及孔径测定。采用DAS-7000型动态吸附仪对样品进行H2-TPR分析测试,载气为10%H2/Ar混合气,程序升温速率为10 ℃/min。采用正丁胺电位滴定法[17]进行催化剂的酸性测定,选用FiveEasy Plus 型PH计、玻璃复合电极,可显示电位值。

1.3 催化剂加氢性能测试

催化剂的加氢性能测试实验在实验室的催化剂评价装置上进行,如图1和图2所示。PBA加氢在固定床反应管(φ15 mm×500 mm)中进行。催化剂(压片后粉碎至粒度为1.50~2.00 mm)装填量为10 g,装填于反应管中部的恒温区,上下两段用一定质量的惰性玻璃珠固定。对装填好的催化剂首先进行还原活化(氢气流速为400 mL/min,250 ℃常压状态下维持1 h)。预处理结束后,将原料由柱塞泵定量通入体系中,调节氢气流速,使得原料与气体在反应器进口处汇合一同进入反应器恒温区进行加氢反应。反应产物经过气液分离,所得液相产物采用配有Wax-10(φ0.32 mm×30 m)色谱柱的7890A-GC 型气相色谱仪进行定量分析。

图1 滴流床加氢装置简图Fig.1 Sketch of trickle bed hydrogenation unit

图2 固定鼓泡床加氢装置简图Fig.2 Sketch of fixed bubbling bed hydrogenation unit

2 结果与讨论

2.1 催化剂物理化学性质分析

2.1.1 XRD和H2-TPR分析

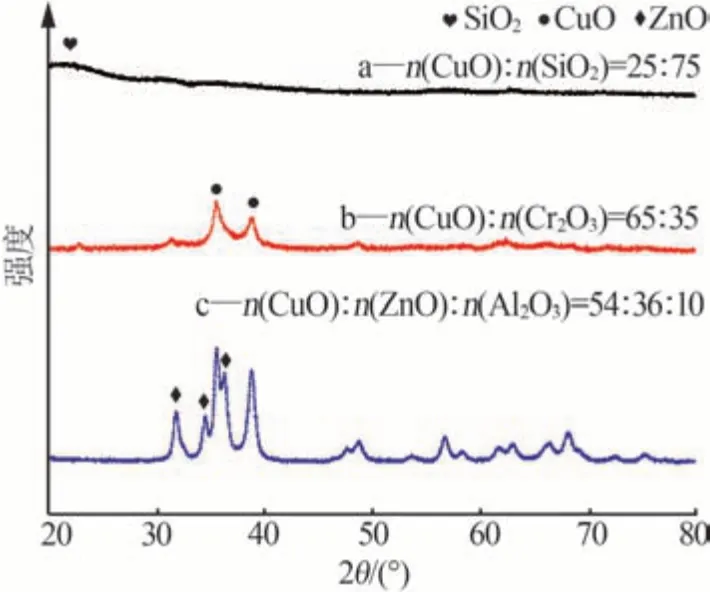

图3 为不同组成的铜基复合氧化物XRD 谱图。从图3a看出:氧化铜含量(物质的量分数)为25%的铜硅复合氧化物在2θ为21.835°处出现SiO2驼峰,并未观察到归属于CuO 的特征衍射峰,这说明铜硅复合氧化物中铜硅分别以氧化铜和无定型二氧化硅的形式存在,而且CuO在无定型SiO2载体上高度分散;氧化铜含量(物质的量分数)为65%的铜铬复合氧化物仅在2θ为35.543、38.708°处观察到归属于CuO的特征衍射峰,这说明无定型氧化铬无特征衍射峰,铜铬复合氧化物中铜铬分别以氧化铜与无定型氧化铬的形式存在;氧化铜含量(物质的量分数)为54%的铜锌复合氧化物除在2θ为35.543、38.708°处观察到归属于CuO 的特征衍射峰外,在2θ为31.769、34.421、36.252°处出现归属于ZnO的特征衍射峰,这说明铜锌复合氧化物中铜锌以氧化铜和氧化锌的形式存在。结合图3、图4(铜基复合氧化物H2-TPR图)、图5(铜基复合氧化物还原后XRD谱图)可以看出:在3 种不同组成的铜基复合氧化物中铜均以氧化铜的形式存在;铜硅复合氧化物中氧化铜的晶粒尺寸最小,铜铬和铜锌复合氧化中氧化铜的晶粒尺寸远大于铜硅复合氧化物中氧化铜的晶粒尺寸,分别为10.0 nm和11.9 nm。

图3 不同组成的铜基复合氧化物XRD谱图Fig.3 XRD patterns of copper⁃based composite oxides with different compositions

图4为不同组成的铜基复合氧化物H2-TPR图。由图4 看出:3 种组成的催化剂H2-TPR 曲线中都只有一个氢气消耗峰;催化剂b和c对应的氢气消耗峰面积大,但是起始温度较低,为125 ℃左右;催化剂a的氢气消耗峰面积小,起始温度明显升高,达到175 ℃;3条曲线对应的氢气消耗峰终温均在225 ℃左右。结合3 种不同组成的铜基复合氧化物XRD谱图(图3)可以看出,氢气消耗峰的面积与3种不同组成铜基复合氧化物中氧化铜的含量相对应,这表明在氢气还原条件下铜基复合氧化物中的氧化铜被还原,氧化铜晶粒越小氢气还原所需的起始温度越高,在常压、225 ℃条件下氧化铜能完全被氢气还原。

图4 不同组成的铜基复合氧化物H2-TPR图Fig.4 H2-TPR profiles of copper-based composite oxides with different compositions

图5 为不同组成的铜基复合氧化物在常压、250 ℃条件下氢气还原1 h 后样品的XRD 谱图。从图5看出,在上述条件下3种不同铜基复合氧化物上的氧化铜均能被完全还原。从图5a看出,铜硅复合氧化物还原后,在2θ为21.835°处出现SiO2驼峰,在2θ为43.29、50.43°处出现归属于Cu0的特征衍射峰,这说明铜硅复合氧化物还原后铜硅分别以单质铜和无定型二氧化硅的形式存在。从图5b看出,铜铬复合氧化物还原后,仅在2θ为43.29、50.43°处观察到归属于Cu0的特征衍射峰,说明铜铬复合氧化物还原后铜铬分别以单质铜与无定型氧化铬的形式存在。从图5c 看出,铜锌复合氧化物还原后,除在2θ为43.29、50.43°处观察到归属于Cu0的特征衍射峰外,在2θ为31.769、34.421、36.252°处出现归属于ZnO 的特征衍射峰,这说明铜锌复合氧化物还原后其中的铜锌以单质铜和氧化锌的形式存在。对比图5a、b、c 曲线看出,在3 种不同组成的铜基复合氧化物中,铜硅复合氧化物中的铜晶粒尺寸最小(7.7 nm),铜铬和铜锌复合氧化物中的铜晶粒尺寸(分别为12.9 nm和15.6 nm)远大于铜硅复合氧化物中的铜晶粒尺寸,这与还原前的氧化铜晶粒尺寸相对应。3种铜基复合氧化物经氢气还原,其中的氧化铜均以金属铜晶粒的形态附着在催化剂表面,单位质量催化剂上铜晶粒的数目与其粒径大小呈反比。由表1(不同组成的铜基复合氧化物的物化性质)中催化剂氧化铜含量XRF分析结果可以看出,催化剂中氧化铜的实际含量与理论投料量基本一致,还原后催化剂中铜的物质的量分数与投料催化剂中氧化铜的物质的量分数基本相同。铜晶粒按球形颗粒计算,3种不同组成的铜基复合氧化物经氢气还原其表面铜晶粒数目比(铜锌、铜铬、铜硅)约为1∶2∶3。

图5 不同组成的铜基复合氧化物在常压、250 ℃条件下氢气还原1 h后样品的XRD谱图Fig.5 XRD patterns of copper⁃based composite oxides with different compositions reduced by hydrogen for 1 h at atmospheric pressure and 250°C

2.1.2 酸性分析

为相对精确地对比不同组成的铜基复合氧化物的酸性,采用正丁胺滴定法进行酸强度和酸量表征。以滴定液消耗量(N)为横坐标、pH计上读出的电位(E)值为纵坐标得到电位滴定曲线,电位滴定曲线的起始点对应纵坐标的电位值代表催化剂的最高酸强度,dE/dN=0 处对应消耗的正丁胺量即为酸量大小。电位滴定曲线出现拐点,表明催化剂上的酸强度发生变化,因此对电位滴定曲线进行微分处理。

图6A 为不同组成的铜基复合氧化物的电位滴定曲线。从图6A 看出:铜硅复合氧化物(催化剂a)的起始酸强度为200 mV 附近、酸量为0.55 mmol/g;铜铬复合氧化物(催化剂b)的起始酸强度为50 mV、酸量为0.4 mmol/g;铜锌复合氧化物(催化剂c)的起始点对应的电位值为负值,说明铜锌复合氧化物基本没有酸性。对比图6A中的a、b、c曲线得出,铜硅复合氧化物的酸强度和酸量大于铜铬复合氧化物。

图6 不同组成的铜基复合氧化物的电位滴定曲线(A)和电位微分曲线(B)Fig.6 Potentiometric titration curve(A)and potential differen⁃tial curve(B)of copper⁃based composite oxides with different compositions

图6B 为不同组成的铜基复合氧化物的电位微分曲线。对比图6B中的a、b曲线看出,铜硅复合氧化物的酸强度分布更广且更为均匀,其酸强度高于铜铬复合氧化物,但是都属于弱酸。这是由于:在铜硅复合氧化物中二氧化硅含量高且无定型二氧化硅表面具有丰富的硅羟基;铜铬复合氧化物中作为酸性氧化物的三氧化铬含量较低,且在300 ℃焙烧温度下表面铬原子的氧配位饱和度较高;在铜锌复合氧化物中氧化锌属于碱性金属氧化物。

2.1.3 BET分析

不同组成的铜基复合氧化物的比表面积、孔容、平均孔径测定结果见表1。从表1看出,3种铜基复合氧化物的物性数据与参考文献[4,9,16]中的数据基本一致,这表明制备的铜基复合氧化物具有代表性。由表1 看出:铜硅复合氧化物的比表面积和孔体积远大于铜铬复合氧化物和铜锌复合氧化物的比表面积和孔体积,铜硅复合氧化物的比表面积为242.74 m2/g、孔体积为0.373 cm3/g;铜铬复合氧化物的平均孔径远大于铜硅复合氧化物和铜锌复合氧化物的平均孔径,铜铬复合氧化物的平均孔径为25.75 nm,而铜硅复合氧化物和铜锌复合氧化物的平均孔径仅为6.16 nm和4.75 nm。铜硅复合氧化物的比表面积大,导致氧化铜在其表面高分散,形成小晶粒氧化铜和还原后的小晶粒铜,这与XRD表征结果相吻合。

表1 不同组成的铜基复合氧化物的物化性质Table 1 Physicochemical properties of copper-based compos⁃ite oxides with different compositions

图7A 为不同铜基催化剂的N2吸-脱附曲线。从图7A看出,3种复合氧化物的孔道结构均属于H4型狭缝状孔。图7B 为不同铜基催化剂的孔径分布曲线。从图7B 看出:铜硅复合氧化物(催化剂a)的孔径主要集中在3~8 nm,主要是由于二氧化硅决定了其小孔径结构;铜铬复合氧化物(催化剂b)孔径分布范围广,孔径大于10 nm的占比更大;铜锌复合氧化物(催化剂c)孔径集中分布在3~7 nm,可能是在制备催化剂过程中选用的拟薄水铝石为小孔结构所致。对比图7B 的a、b、c 曲线看出,铜硅复合氧化物与铜锌复合氧化物的孔径主要以小孔为主,而铜铬复合氧化物的孔径远大于铜硅复合氧化物与铜锌复合氧化物的孔径。

图7 不同组成的铜基复合氧化物N2吸-脱附曲线(A)和孔径分布曲线(B)Fig.7 N2 adsorption⁃desorption curve(A)and pore size distri⁃bution(B)of copper⁃based composite oxides with different compositions

2.2 铜基催化剂滴流床加氢性能

3 种铜基复合氧化物在160 ℃(催化剂床层下端)、3.0 MPa、氢醛物质的量比为13.5、PBA 质量空速为0.3 h-1条件下采用滴流床方式进行加氢反应,连续稳定运转120 h,PBA 加氢性能见图8。滴流床加氢反应形式:连续相为气相氢气,PBA以液滴注入反应器,以液膜形式流经催化剂表面,反应热由氢气带出反应体系,催化剂装填量为10 g,在上述工艺条件下反应温升为10 ℃左右。

图8 不同组成的铜基复合氧化物滴流床长时间反应加氢性能Fig.8 PBA hydrogenation performance of copper⁃based com⁃posite oxides with different compositions in trickle bed

图8 中a、b、c 数据表明:在相同工艺条件下,铜硅和铜锌催化剂对PBA 的转化率均达到99.9%,且对2-PH的选择性也达到99.5%以上;铜铬催化剂对PBA 的转化率和2-PH 的选择性分别达到97%和95%以上。这表明采用滴流床加氢工艺3种催化剂均具有优异的烯醛加氢性能,铜铬催化剂稍低于铜硅和铜锌催化剂。众多研究者均认为[9,15-16],铜基复合氧化物催化剂催化烯醛加氢制备烷基醇或羰基加氢反应中,催化剂表面金属铜是活性中心。因此,催化剂表面铜晶粒数目的多少和晶粒尺寸的大小会对催化剂的催化性能产生影响。催化剂表面的酸性位具有一定的缺电子性,也有利于碳碳双键和碳氧双键的吸附[9,15-16]。3 种不同组成的铜基复合氧化物的XRD和酸性表征结果表明:经氢气还原,3种复合氧化物中铜铬催化剂的铜晶粒数目是铜锌催化剂的2倍、铜硅催化剂的2/3;3种复合氧化物中铜晶粒的大小按铜硅、铜铬、铜锌的顺序依次增大;3 种铜基复合氧化物的表面酸性也存在差别,铜硅复合氧化物表面具有相对丰富的弱酸性位点,铜锌复合氧化物表面基本没有酸性位点。对比3种铜基复合氧化物催化剂的铜晶粒大小、表面酸碱性差异与采用滴流床工艺催化PBA加氢性能的关系,结果表明它们未呈现任何正向相关关系。

根据键长估算2-PH和PBA的分子动力学直径约为3.5~4.0 nm,由BET 结果看出3 种催化剂的平均孔径均大于2-PH 和PBA 的分子直径,PBA 可以顺利地进入催化剂孔内与活性中心接触反应。对比3种铜基复合氧化物比表面积和孔径大小的关系,铜硅复合氧化物和铜锌复合氧化物的比表面积均大于铜铬复合氧化物,但是其孔径较小,其对应的转化率高于铜铬复合氧化物。这可能是由于:在滴流床反应形式中PBA以液膜形态流经催化剂表面,催化剂比表面积大,反应物料在催化剂表面停留时间长;铜铬复合氧化物孔径过大,对内扩散影响小,PBA进入顺畅但是停留时间短,与活性位接触不充分,导致转化率和选择性低。

2.3 铜基催化剂固定鼓泡床加氢性能

3 种铜基复合氧化物在160 ℃(催化剂床层下端)、3.0 MPa、氢醛物质的量比为13.5、PBA 质量空速为0.3 h-1条件下采用固定鼓泡床方式进行加氢反应,连续稳定运转120 h,PBA加氢性能见图9。固定鼓泡床反应形式:连续相为液体反应原料,采用2-PH与PBA混合物作为进料,其中2-PH与PBA的质量比为15∶1,反应质量空速仍以PBA 计算,氢气以气泡形式流经反应床层,催化剂装填量为10 g,在上述工艺条件下反应温升为2 ℃左右。

图9 不同组成的铜基复合氧化物鼓泡床长时间反应加氢性能Fig.9 PBA hydrogenation performance of copper⁃based com⁃posite oxides with different compositions in bubbling bed

对比固定鼓泡床与滴流床反应工艺的操作条件可以看出,反应压力、温度以及反应物PBA 和氢气的空速完全相同。但是,与滴流床反应工艺相比,固定鼓泡床反应工艺中由于采用2-PH 作为稀释剂,反应进料中PBA 质量分数由100%降低到6.7%,且总液体进料空速提高了16 倍。按照反应动力学规律分析,一般而言对于同一种催化剂在相同反应温度和相同反应物空速条件下,随着进料中反应物浓度降低和总液体空速提高,反应物单程转化率会降低。由图9 看出:采用固定鼓泡床反应工艺,3 种铜基复合氧化物催化剂的铜晶粒大小、表面酸碱性差异与催化PBA加氢性能未呈现任何正向相关关系,这一点与采用滴流床反应工艺结果相同;与滴流床反应工艺相比,铜硅、铜锌催化剂在固定鼓泡床反应工艺中对PBA的转化率和2-PH的选择性均明显降低,但是铜铬催化剂表现出优异的加氢反应结果,PBA的转化率和选择性分别达到99.9%和99.7%,均显著高于铜硅和铜锌复合氧化物。

对比3种铜基复合氧化物平均孔径大小与采用固定鼓泡床反应工艺催化PBA加氢性能的关系,可以观察到随着催化剂平均孔径增加,催化剂催化PBA 加氢的性能提高。这可能是由于,采用固定鼓泡床加氢反应体系时,以大量加氢产物2-PH 作为循环物料、液相物料作为连续相,氢气鼓泡与催化剂和反应原料PBA接触,在此反应体系中催化剂孔道中充满液相物料,且大量2-PH 由于分子上羟基基团的氢键作用形成分子缔合体,以及原料中PBA浓度的降低,导致在固定鼓泡床反应形式中PBA在催化剂孔道中扩散阻力增加,与催化剂表面活性位点接触几率降低,从而表现出PBA加氢效果随着催化剂孔道直径的减小而降低。

3 结论

1)无论采用滴流床反应工艺还是采用固定鼓泡床反应工艺,对比3 种铜基复合氧化物催化剂的铜晶粒大小、表面酸碱性与催化PBA加氢性能未呈现任何正向相关关系。

2)对于滴流床反应器,反应体系连续相为氢气,反应原料以液膜形式流经催化剂表面,催化剂平均孔径大小对反应体系中反应原料传质的影响较小。

3)对于固定鼓泡床反应器,反应体系中连续相为液相,催化剂具有丰富大孔,有利于反应物料在催化剂孔道中扩散,增加了反应物分子与催化剂活性中心的碰撞几率。