转底炉氧化锌粉高值化利用研究

2022-12-22姚海威朱祚峤

姚海威,毛 瑞,王 飞,朱祚峤

[江苏(沙钢)钢铁研究院,江苏张家港215625]

转底炉(Rotary Hearth Furnace,RHF)工艺是目前中国各大钢厂处理含锌铁固体废弃物较为典型的直接还原工艺,它是将含锌铁固体废弃物经过“原料预处理—配料—强混—造球—转底炉直接还原”等一系列工序得到金属化率较高的金属化球团,同时通过除尘系统回收得到氧化锌粉[1-6]。随着沙钢2号转底炉的正常生产,沙钢氧化锌粉的产生量将大幅度提高,若仍然以直接出售的方法处理,则经济效益会大打折扣。

纳米氧化锌因其卓越的性能在医疗、环保、化妆品、材料等领域有着很好的应用[7-8]。近年来纳米氧化锌的可控合成及制备方法的革新成为研究热点,主要体现在制备方法、表面活性剂和反应源这3 个方面。其中,前二者的发展较为迅速,尤其是制备方法的发展尤为迅速[9-10]。但是,在表面活性剂和反应源方面的研究较少。2003年,一种新型的绿色溶剂——低共熔溶剂(Deep Eutectic Solvents,DES)的提出引起了广大研究人员的注意,因其挥发性低[11-12]、电导率高[13-14]、化学性质稳定[15-16]、溶解能力强[17-18]等特点优于传统离子溶剂,使其在分离纯化[19]、电化学[20]、材料化学[21-23]等领域受到广泛关注并取得良好的实验效果。张远等[24]研究表明:将物质的量比为1∶1的氯化胆碱和二水合草酸在80 ℃下混合加热成透明溶液,冷却到室温后能够形成熔点为9 ℃的液体,成为氯化胆碱-二水合草酸(CC-OA)低共熔溶剂。雷震等[13]研究表明:CC-OA低共熔溶剂只对ZnO、Fe2O3及部分氯化物具有良好的溶解性能。所以CC-OA 是一种提纯转底炉氧化锌粉的理想溶剂,同时还为纳米氧化锌的制备提供了新的反应源,并且兼有表面活性剂的功能,可以在不添加表面活性剂的情况下制备出纳米材料。

笔者运用CC-OA 提纯转底炉氧化锌粉并制备纳米氧化锌。首先,对转底炉氧化锌粉进行水洗,对水洗参数进行了优化,确定了最佳水洗方案;然后,采用CC-OA处理水洗后的氧化锌粉得到前驱体,前驱体经热分解得到纳米氧化锌,对晶粒生长进行了动力学分析,得出焙烧温度、焙烧时间与粒径的关系,实现了特定粒径纳米氧化锌的制备。

1 实验部分

1.1 原料和仪器

原料:氯化胆碱(AR,质量分数为98%);二水合草酸(AR,质量分数为98%);氧化锌粉(江苏沙钢集团)。

仪器:Ultima Ⅳ型X 射线衍射仪(XRD);EDX-7000型X射线荧光光谱仪(XRF);SU8010型冷场发射扫描电子显微镜(SEM);LA950 型激光粒度仪;STA449-F3型同步热分析仪-质谱仪。

1.2 实验流程

将转底炉氧化锌粉进行水洗处理得到水洗样。将氯化胆碱、二水合草酸在80 ℃干燥10 h,备用。将氯化胆碱和二水合草酸按照物质的量比为1∶1混合,在80 ℃油浴中加热并搅拌,直至溶液无色澄清,所得溶液即为CC-OA低共熔溶剂。取5 g转底炉氧化锌粉水洗样加入50 mL CC-OA 低共熔溶剂中,在80 ℃油浴中加热并搅拌,直至溶液澄清。取上层清液,加入300 mL 去离子水中,搅拌1 h 并过滤,在105 ℃干燥2 h得到前躯体,前驱体经过焙烧得到纳米氧化锌。

2 结果与讨论

2.1 氧化锌粉水洗处理

沙钢转底炉氧化锌粉中含有一定量的钾盐与钠盐,其会对后续低共熔溶剂的浸出产生影响,所以先对氧化锌粉进行水洗处理。研究了水洗温度、水洗时间及液固体积质量比对氧化锌纯度的影响,以确定最优水洗方案。

在水洗时间为3 min、液固体积质量比为3 mL/g条件下,考察了水洗温度对氧化锌粉水洗效果的影响,实验结果见图1。从图1看出,50 ℃之前氧化锌粉的纯度受水洗温度的影响较大;50 ℃之后氧化锌粉的纯度随着温度的升高逐渐趋于平稳。因此确定最佳水洗温度为50 ℃。

图1 水洗温度对氧化锌粉纯度的影响Fig.1 Effect of water washing temperature on purity of zinc oxide powder

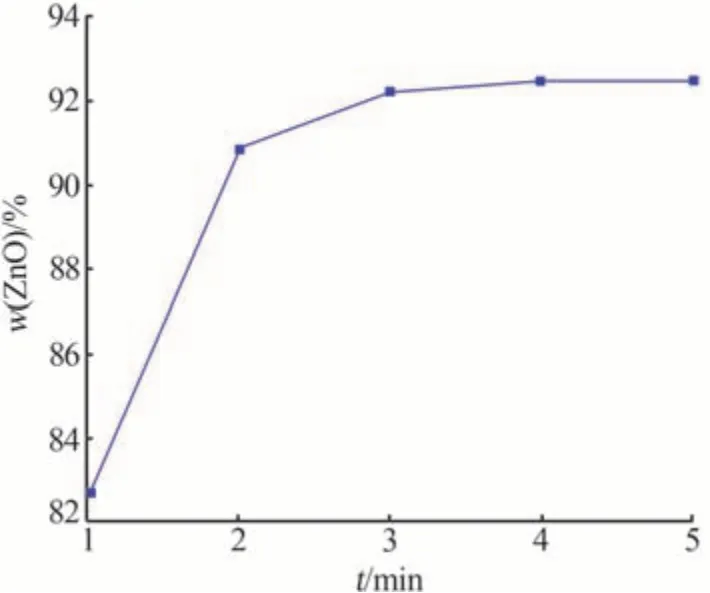

在水洗温度为50 ℃、液固体积质量比为3 mL/g条件下,考察了水洗时间对氧化锌粉水洗效果的影响,实验结果见图2。从图2看出,前3 min氧化锌粉的纯度受水洗时间的影响较大;3 min之后氧化锌粉的纯度随着水洗时间的延长逐渐趋于平稳。因此确定最佳水洗时间为3 min。

图2 水洗时间对氧化锌粉纯度的影响Fig.2 Effect of water washing time on purity of zinc oxide powder

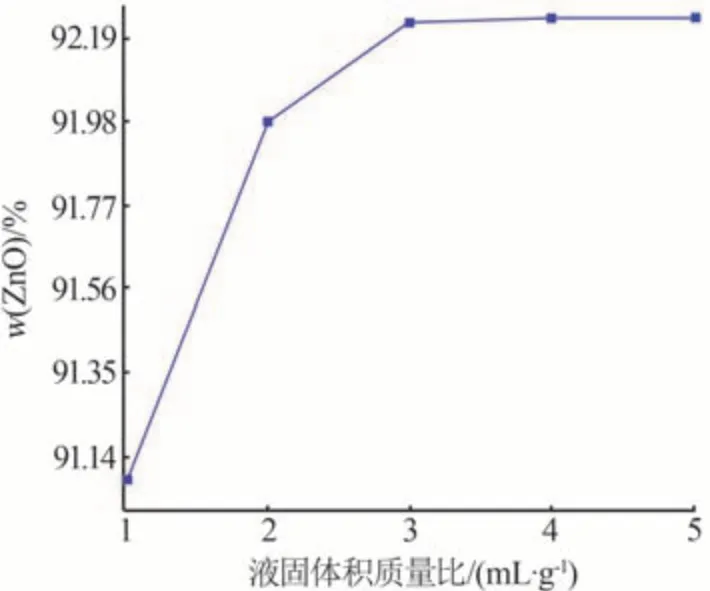

在水洗温度为50 ℃、水洗时间为3 min条件下,考察了液固体积质量比对氧化锌粉水洗效果的影响,实验结果见图3。从图3 看出,在液固体积质量比小于3 mL/g 时,氧化锌粉的纯度受液固体积质量比的影响较大;当液固体积质量比大于3 mL/g之后,随着液固体积质量比的增大,氧化锌粉纯度的升高趋势逐渐平缓。因此确定最佳液固体积质量比为3 mL/g。

图3 液固体积质量比对氧化锌粉纯度的影响Fig.3 Effect of liquid⁃solid ratio on purity of zinc oxide powder

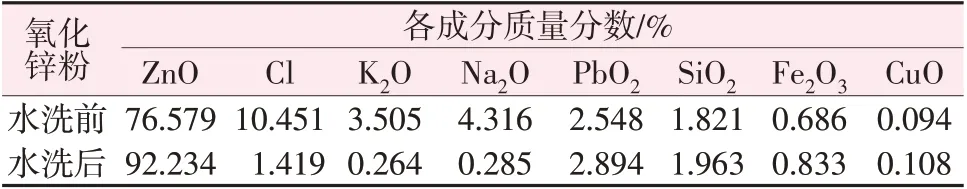

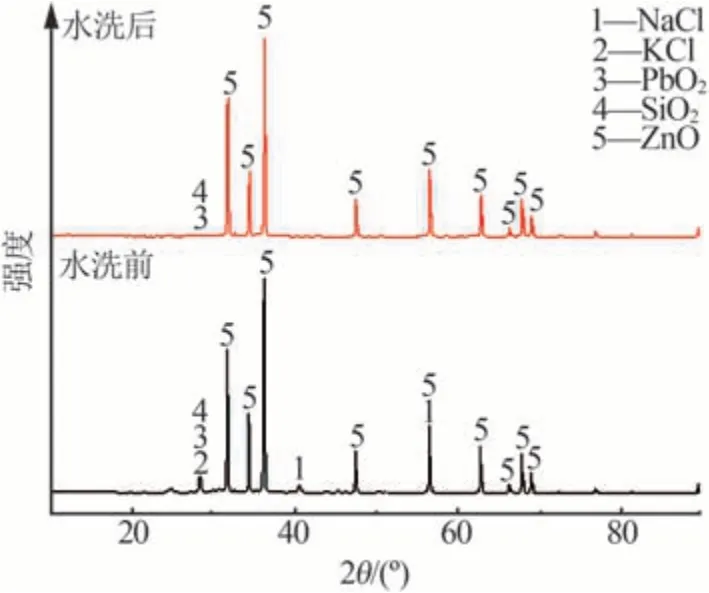

通过考察水洗温度、水洗时间、液固体积质量比对氧化锌粉水洗效果的影响,确定了最优的水洗工艺条件:水洗温度为50 ℃、水洗时间为3 min、液固体积质量比为3 mL/g。水洗前后氧化锌粉的成分对比见表1。从表1 看出,氧化锌粉的纯度从原来的76.579%上升到了92.234%,氯质量分数从原来的10.541%下降到了1.419%,同时在最优水洗工艺条件下氧化锌的收率可达90.33%。水洗前后氧化锌粉的XRD 谱图见图4。从图4 看出,水洗之后氧化锌粉的钾盐及钠盐基本消失。水洗前后氧化锌粉的SEM照片见图5。从图5看出,水洗前后氧化锌粉的微观形貌没有太大差异,水洗后棒状的氧化锌量较水洗前有所增加。

表1 氧化锌粉水洗前后的成分对比Table 1 Composition comparison of zinc oxide powder before and after washing

图4 氧化锌粉水洗前后的XRD谱图Fig.4 XRD patterns of zinc oxide powder before and after washing

图5 氧化锌粉水洗前(a)和水洗后(b)的SEM照片Fig.5 SEM images of zinc oxide powder before(a)and after(b)washing

2.2 氧化锌粉低共熔溶剂处理

2.2.1 氧化锌粉溶解及前驱体表征

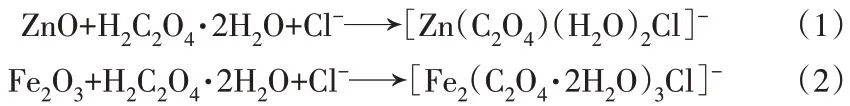

将氧化锌粉溶解在CC-OA 中,因为CC-OA 对金属氧化物有选择溶解性,只对ZnO及Fe2O3有很好的溶解性,对其他金属氧化物基本不溶解。ZnO 和Fe2O3与CC-OA发生如下反应:

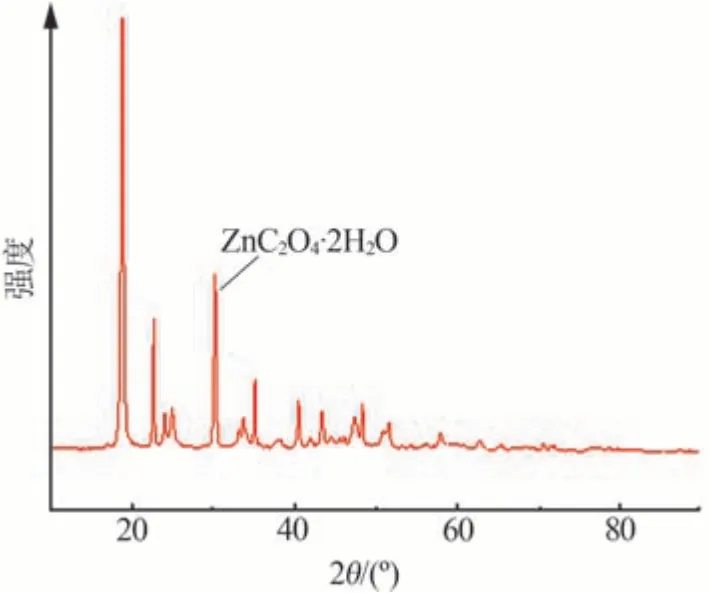

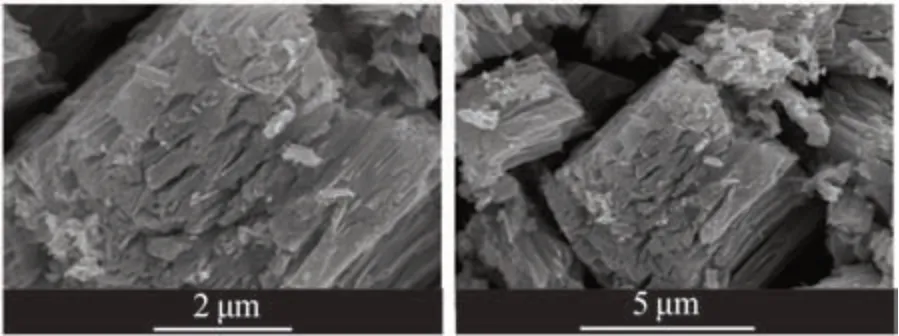

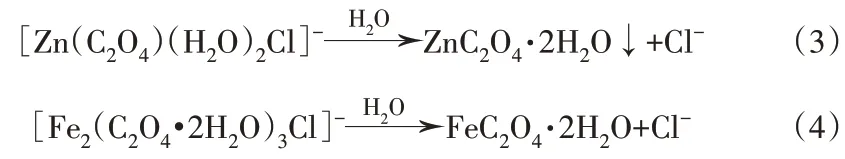

经过水解反应立刻有沉淀物析出,沉淀物样品的XRD 谱图见图6。从图6 看出,水解析出的沉淀物为二水合草酸锌(ZnC2O4·2H2O)。图7 为水解析出的二水合草酸锌的SEM 照片。从图7 看出,水解析出的二水合草酸锌呈均匀的棒状,并且聚集在一起。剩下的溶液经过48 h静置也有沉淀物析出,析出的沉淀物为二水合草酸亚铁(FeC2O4·2H2O),同时剩余的溶液经蒸发结晶可回用。反应式如下:

图6 前驱体的XRD谱图Fig.6 XRD pattern of precursor

图7 前驱体的SEM照片Fig.7 SEM images of precursor

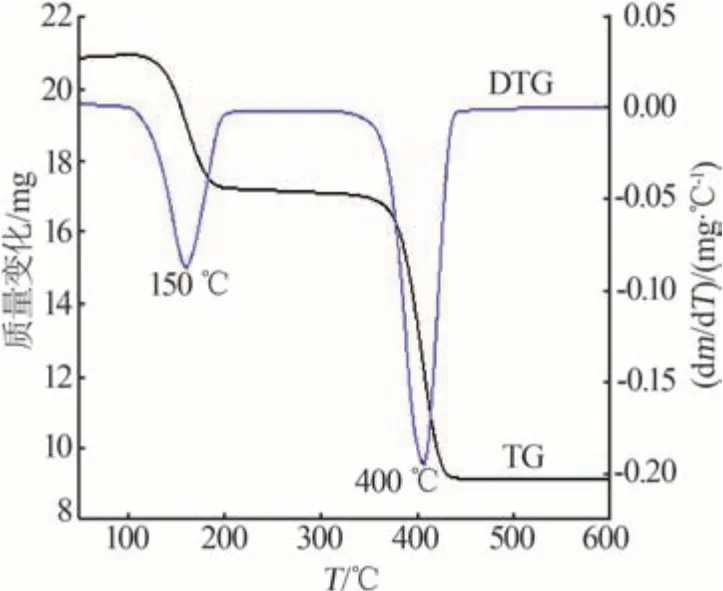

图8 为水解析出的二水合草酸锌的热重分析(TG-DTG)曲线。升温速率为10 ℃/min,保护气体为N2。从图8 看出ZnC2O4·2H2O 的热分解过程分为两个阶段:第一阶段在150 ℃左右,是二水合草酸锌表面水分的脱附;第二阶段在400 ℃左右,是二水合草酸锌的热分解。ZnC2O4·2H2O分解反应式如下:

图8 前驱体的TG-DTG曲线Fig.8 TG and DTG curves of precursor

2.2.2 前驱体焙烧实验

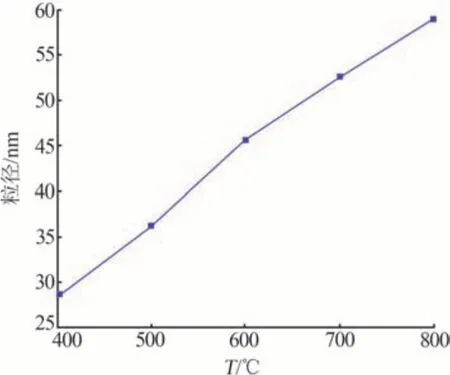

1)焙烧温度对纳米氧化锌制备的影响。在焙烧时间为2 h条件下,考察了焙烧温度对纳米氧化锌制备的影响。图9为不同焙烧温度下制备的纳米氧化锌的XRD 谱图。从图9 看出,在温度为150、200、300 ℃条件下前驱体的焙烧并不完全,前驱体并没有完全转化为氧化锌。由前驱体的热重分析可知,400 ℃左右为前驱体分解的第二阶段,为二水合草酸锌的热分解阶段。综合考虑确定400 ℃为最佳的焙烧温度。引入谢乐公式[见式(6)]对400~800 ℃焙烧制备的纳米氧化锌的晶粒尺寸进行计算,结果见图10。从图10 看出,随着焙烧温度由400 ℃升高到800 ℃,纳米氧化锌的平均粒径由28.5 nm增长到58.97 nm。所以,以二水合草酸锌为前驱体可以通过控制焙烧温度得到特定尺寸的纳米氧化锌颗粒。

图9 前驱体在不同温度下焙烧所得样品的XRD谱图Fig.9 XRD patterns of samples from precursors at different calcination temperatures

图10 焙烧温度对纳米氧化锌平均粒度的影响Fig.10 Effect of roasting temperature on average particle size of nanometer zinc oxide

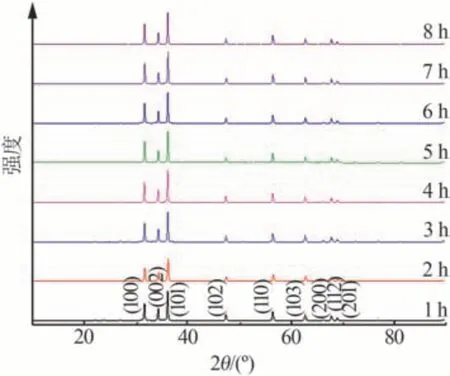

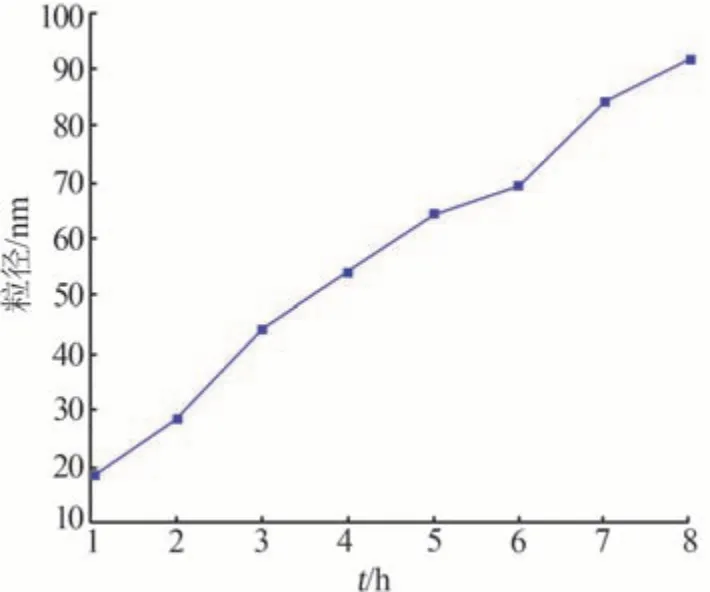

2)焙烧时间对纳米氧化锌制备的影响。在焙烧温度为400 ℃条件下,考察了焙烧时间对纳米氧化锌制备的影响。图11 为不同焙烧时间制备纳米氧化锌的XRD 谱图。图12 为不同焙烧时间所得纳米氧化锌晶粒的尺寸。从图12看出,随着焙烧时间从1 h 增加到8 h,纳米氧化锌的平均粒径从18.17 nm增长到91.47 nm。所以,以二水合草酸锌为前驱体可以通过控制焙烧时间得到特定粒径的纳米氧化锌颗粒。

图11 前驱体在不同焙烧时间下制备样品的XRD谱图Fig.11 XRD patterns of samples from precursors at different calcination times

图12 焙烧时间对纳米氧化锌平均粒度的影响Fig.12 Effect of roasting time on average particle size of nanometer zinc oxide

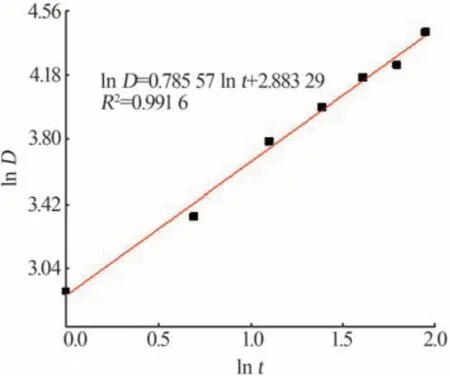

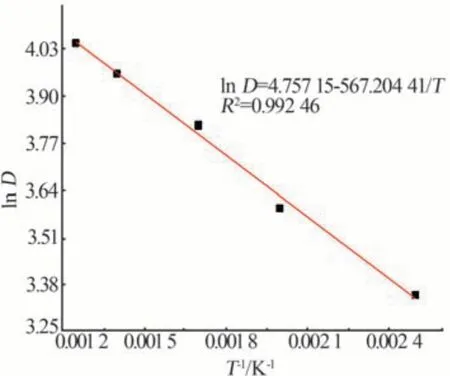

3)纳米氧化锌晶粒生长动力学。动力学唯象理论适用于焙烧方式下制备纳米氧化锌的晶粒生长动力学过程。纳米氧化锌焙烧过程中的晶粒生长动力学满足下面唯象方程[25-26]:

式中:D为平均晶粒粒径,nm;D0为起始晶粒粒径,nm;n为晶粒生长动力学指数;Q为晶粒生长激活能,kJ/mol;R为气体常数,8.314 J/(mol·K);t为时间,h;K0为常数;T为绝对温度,K。

在焙烧过程中,因D≫D0,则式(7)可以化简为:

当温度一定时,对等式两边分别取对数,得到:

经过变形得到:

通过lnD-lnt关系曲线(见图13),并通过斜率计算出生长动力学指数n为1.3。在焙烧时间一定的条件下,通过lnD-1/T关系曲线(见图14),在确定生长动力学指数为1.3的情况下,通过斜率可以求出二水合草酸锌焙烧制备纳米氧化锌过程中纳米氧化锌的晶粒生长平均激活能(Q)为6.13 kJ/mol,同时可以得到焙烧温度、焙烧时间与粒径的关系。

图13 纳米氧化锌ln D-ln t曲线Fig.13 ln D-ln t curve of nanometer zinc oxide

图14 纳米氧化锌ln D-1/T曲线Fig.14 ln D-1/T curve of nanometer zinc oxide

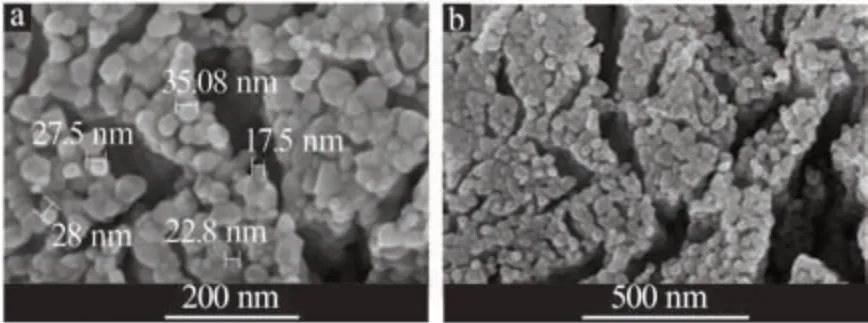

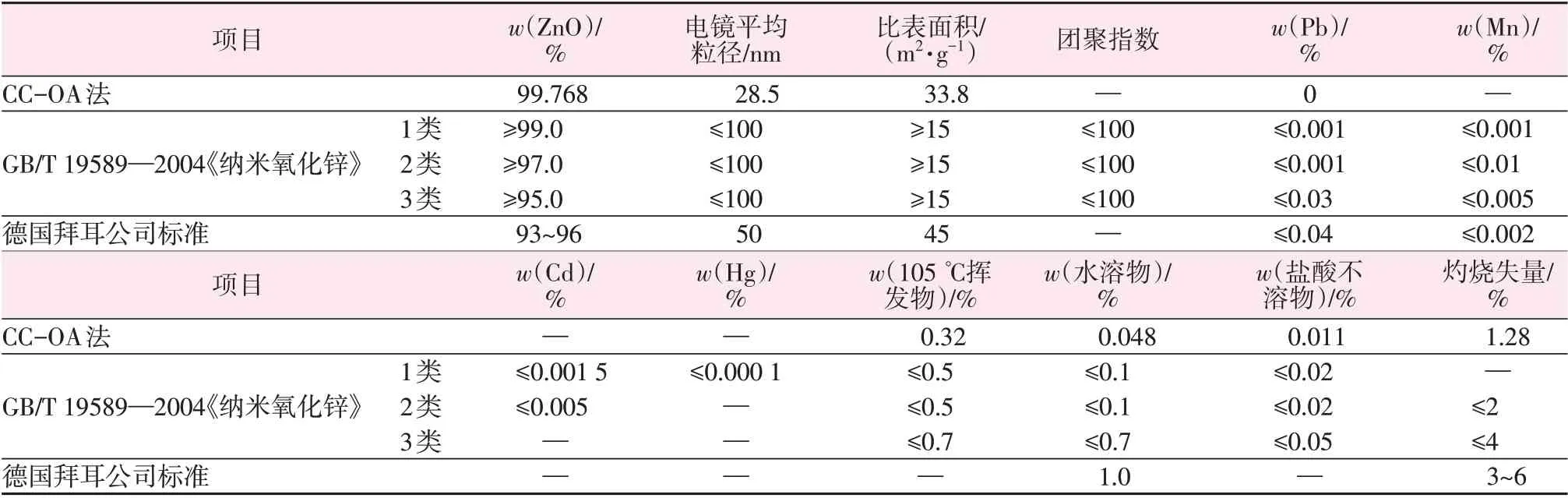

4)纳米氧化锌表征。将前驱体在400 ℃焙烧2 h得到纳米氧化锌,其纯度达到99.768%,其中还含有少量的SiO2(质量分数为0.042%)、CuO(质量分数为0.081%),同时纳米氧化锌的收率为76.52%。图15为纳米氧化锌SEM照片。从图15看出,纳米氧化锌呈较为均匀的球状,粒度主要分布在10~100 nm,平均粒径为28.5 nm。将制备的纳米氧化锌与GB/T 19589—2004《纳米氧化锌》进行对比,结果见表2。从表2看出,实验制备的纳米氧化锌属于第1类纳米氧化锌,可用于化妆品、橡胶及建筑等诸多领域。本方法将转底炉氧化锌粉制备为纳米氧化锌,大大提高了氧化锌粉的附加值,并且溶液经过处理可再次使用,大幅度降低了成本。同时,所用的低共熔溶剂可生物降解,不会产生二次污染。

图15 纳米氧化锌的SEM照片Fig.15 SEM images of nanometer zinc oxide

表2 实验制备的纳米氧化锌与国内外标准对比Table 2 Comparison of prepared nano zinc oxide with national standard

3 结论

对转底炉氧化锌粉进行水洗处理及CC-OA 浸出处理,并对水洗工艺参数进行了优化,对纳米氧化锌晶粒生长进行了动力学分析。通过考察水洗温度、水洗时间及液固体积质量比对氧化锌粉水洗效果的影响,确定了最佳水洗参数,即:水洗温度为50 ℃,水洗时间为3 min、液固体积质量比为3 mL/g。根据唯象方程计算出纳米氧化锌晶粒生长平均激活能为6.13 kJ/mol,并得到了焙烧温度、焙烧时间与粒径的关系,实现了特定粒径纳米氧化锌的制备。在焙烧温度为400 ℃、焙烧时间为2 h条件下制得的纳米氧化锌,其纯度为99.768%,呈较为均匀的球状聚集在一起,粒径主要分布在10~100 nm。本方法将转底炉氧化锌粉制备为纳米氧化锌,大大提高了氧化锌粉的附加值。