本钢北营新2号高炉快速休复风操作实践

2022-12-21于明洁寇明银

郑 文 于明洁 曾 旺 寇明银

本钢北营新2号高炉2014年7月26日建成投产,2019年7月5日停炉进行炉缸耐材浇筑,8月28日顺利开炉。2019年1-5月,焦炭价格随着钢材市场的好转而持续上升,新2号高炉平均入炉焦比高达393㎏/tFe(含焦丁比),给企业生产成本带来极大的压力。为此,北营炼铁厂准备通过建立合理的操作制度,对新2号高炉入炉焦比进行攻关,以降低入炉焦比和生铁成本。根据统计,全国同类型先进高炉入炉焦比360kg/tFe左右,新2号高炉的历史最好水平为378kg/tFe,参照先进水平,结合北营大高炉现有原燃料条件及设备和技术水平,本钢将入炉焦比控制目标设定在370 kg/tFe以下。

实施“降低北营新2炉入炉焦比攻关”后,围绕项目既定的内容开展工作,研究并优化高炉的4大操作制度,选择合理的布料矩阵、选择适宜的送风制度、控制好炉内的热制度、确定好合适的造渣制度、建立好炉前出渣出铁制度和原燃料管理制度,并逐步增加矿石批重,提高煤气利用率;适当提高产量,降低燃料消耗;合理控制好炉内边缘、中心气流的发展程度,在炉况稳定顺行的基础上达到降低入炉焦比的目的。新2号高炉于12月17日8:00至12月18日1:46,计划检修17小时46分钟。以往新2号高炉休风炉内总焦比在450kg/tFe以上,而这次休风前的焦比较低,故选择低焦比复风。

1.休风前状态

本钢北营新2号高炉休风前风量5600m³/min~5650m³/min,风压407KPa~411KPa,参数匹配,煤气利用稳定在47.1%~47.4% 之间,炉温稳定,炉缸热量充沛。期间12日、13日,因喷吹烟煤配比波动,燃料比波动10~15公斤,造成炉内参数上限运行,未引起炉况波动,至检修前炉况基本平稳顺行。同时,根据气流变化及炉况顺行程度,于12月16日将中心焦圈数由2.5圈调整至3圈,在保证煤气流合理分布[1,2]的同时,为计划检修、促进炉况顺行,打下了良好的基础。

1.1 休风料单

休风料主要是根据休风时长、净焦的加入量以及休风后炉料的焦炭负荷率进行配加,以确保炉况稳定,热量充沛。同时要求休风料的集中焦尽量到达炉腰上部,这样可以保证复风时及时补充炉缸所需要的热量,熔化炉缸中的冷渣铁,改善下部料柱的透气性,利于复风后炉况的快速恢复[3]。

12月17日5:29集中加焦入炉,本次休风料的集中焦位置在炉身中部(炉腰上6米处)。休风料全炉焦比416kg/tFe,比上次休风料低24 kg/tFe。

1.2 出渣铁组织

4:40开倒数第二次铁口,6:30开末次铁口,重叠32分钟,6:50铁口喷吹,6:52开始减风,末次铁炉温0.605%、物理热1511℃。

1.3 参数调整

休风前风量5600m³/min,参数对称,平稳顺行。

6:52开始减风,4:40减氧至170m³/min;6:50停氧,停煤、停TRT,切煤气;8:00休风。减风和停煤粉停富氧操作应该尽量保持一致,确保炉内残余煤粉的充分燃烧。休风减风过程中,因放风阀调节不灵敏,减风指示没有自动停止,造成减风过度又回风(放风至0,风压158KPa),给休、复风操作增加了难度。

2.休风期间工作

2.1 更换布料溜槽

由于休风前使用的溜槽已超期运行,本次休风更换了布料溜槽。

2.2 溜槽α 角度的校对

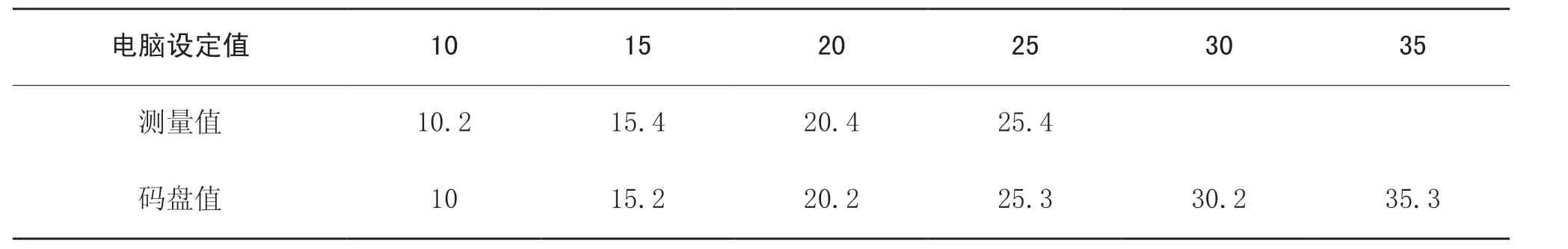

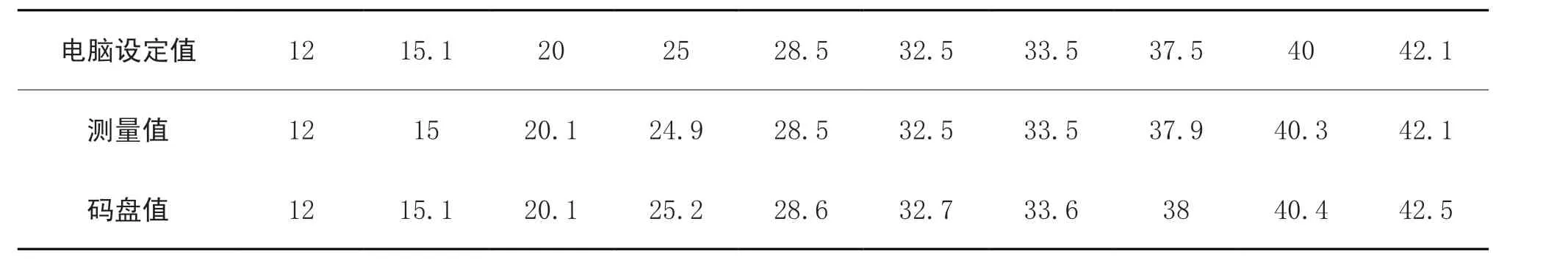

新、旧溜槽角度差别不大,码盘值及测量值均略大于设定值,尤其是角度大于37.5°后差值逐渐增大。见表1、表2。

表1 原溜槽角度测量

表2 新溜槽角度测量

2.3 10 段冷却壁132 号水管处理

11月7日,因10段壁体温度频繁波动,造成10段132号水管漏水。为避免向炉内大量漏水影响炉况[4],利用此次休风机会,对132号水管进行穿管修复。用穿管灌浆高压水冷却,既保证了不向炉内漏水,又保证了冷却效果。

2.4 风口调整

休风调整风口面积、风口长度、调整汇总。因风口面积变化不大,风口长度均调整为640mm,促使初始煤气流分布合理[5]。

2.5 炉缸铁口区域压浆

为减少炉缸串煤气对铁口及炉缸温度的影响[6,7],本次休风进行炉缸压浆工作。炉缸压浆值班室全程跟踪记录灌浆孔开孔位置、压浆时间、压浆压力、压入料数量。

压浆孔共计26个,均位于各铁口两侧,其中3场铁口脖上方新开孔2个,其余均为原有孔,每次压入时间在20~40秒后反泵,实际压入效果不明显。

3.复风操作

3.1 炉内操作

2020年12月18日1:46,堵2号、10号、18号、26号风口送风[4,8,9,10]。休风后堵风口送风有利于加快风的速度,特别是有利于送风初期的加风,缩短吹透中心的时间,抑制送风初期煤气流向边缘发展,同时减少因炉墙渣皮脱落导致炉内憋风。初期风量1500m³/min,顶压19kpa,引煤气,逐步加风至3200m³/min,顶压57kpa,风压184kpa。由于参数不匹配,下料不顺畅,被迫控制风量2550m³/min稳定风压,稳气流,直至18日5:30,压量关系合理,料速与风量相适应开始逐步加大用风量。8:52捅开2号、18号风口。10:30捅开26号风口,14:42捅开10号风口。10:36高炉开始富氧,至18日14:43,恢复全风、全氧、全风口。

中期4:00加料送风时,由于加料不顺畅,被迫降低风量风压,延长了复风时间。究其原因,一方面是捅风口和加风控制[11]不好。送风前应先按风压控制风量,保持一个良好的压差,同时一般当风量达到60%时,应打开第一风口,而此次打开风口的时间、送风量以及喷吹煤气时间有不一致。另一方面,是初始加料矿批过大。在复风初期应矿批应该保持较正常小1t~2t。

3.2 炉前操作

休风前应该注意优化铁前工作,及时排除渣铁,避免高炉复风后形成炉缸透气性和透液性差的情况。

4:05开铁口出铁,炉渣碱度适中,渣铁流动性较好,生铁含硅量1.78%,后期才逐步下行至0.55%。分析原因:首先是煤气利用率恢复慢。其次是休风热量损失大,恢复较慢[12,13]。

3.3 高炉强化冶炼

自18日14:43分起,高炉基本达到全风、全氧,各参数在合理范围内,逐步强化冶炼,至19日,产量达到8000t,各项指标基本恢复至休风前水平,期间对各参数进行了调整。

3.3.1负荷及料制调整

主要手段一方面是提高矿批,增加入炉熟料比,以提高生产指标。有研究认为[14],每提高1%的熟料率,可降低焦比1.2kg/t、增产0.3%左右;另一方面是微调布料矩阵,提高高炉内部的透气、透液性。

复风强化后,物理热上升明显且迅速。渣铁物理热的提高,一方面需要充足的炉温及合适炉渣碱度,另一方面需要大量渣铁的生成及流出,将冷渣铁逐渐排除炉外,物理热才能逐步提高[15]。同时,本次强化冶炼仅仅调整了炉料负荷,目的是为检验复风后高炉的冶炼性能,以便在下一步强化冶炼中,做到“源头”、“过程”和“末端”的综合调整。如加强精料管理,包括炉料粒度、组成和配比等[16];选择上下部操作调剂相结合,上稳下活;做好炉前渣铁排放,及时将渣铁排放出来,保持炉况的稳定顺行。这些才是高炉强化冶炼的基础。

3.3.2设备影响

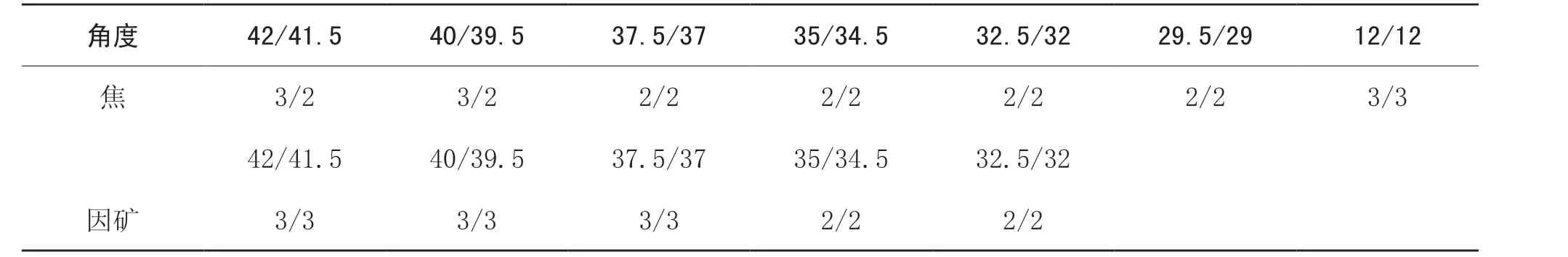

19日0:03-1:02,因主皮带2号电机减速机轴承碎,无法上料,风量5600m³/min~2000m³/min,空尺4.5米,严重影响气流分布及强化冶炼。因此对溜槽角度进行调整,对溜槽做了更换。见表3。

表3 休风前后布料角度对比

4.结语

此次复风恢复,在13个小时达到了全风水平。复风初期由于参数不匹配、上风困难,造成炉况反复。原因主要有:

(1)休风期间放风阀失灵,造成减风过度,破坏了原有气流通路,使煤气利用率始终在48%的上限区域运行,导致炉温居高不下,高炉最高片样炉温达到1.78%,致使高炉操作参数一段时间偏紧,出现反复。

(2)休风前在炉温上,炉缸热量充足;且轻负荷料的下达,使煤气利用率变差,减氧减煤时间有偏差,造成未燃煤粉增加,恶化了料柱透气性。

3)设备维护偏差造成空尺较深,延缓了炉况进一步强化。今后,对所有岗位、所有设备应提前进行试车,确保生产正常使用。生产中,在设备出现问题后,应采取有效措施积极解决,不等不靠,把影响降到最低。

(4)在后期强化阶段,要避免迫于产量压力,操之过急的情况。