石墨烯增强铜基复合材料的阻燃技术

2022-12-21王利国王乐韬

张 伟,王利国,王乐韬,张 涛

(枣庄职业学院 山东 枣庄 277800)

0 引言

铜基制件的导电能力较强,且能有效地抵抗电力腐蚀[1],因此其在某些特定的工作环境仍能进行有效工作。为了避免高压输电烧毁,降低火灾发生的概率,可以使用石墨烯复合材料进行有效阻燃[2]。常规的石墨烯复合材料阻燃技术主要将铜合金和碳纤维进行烧结处理,得到复合阻燃材料,因此,其制备的复合阻燃材料性能不稳定,容易引发团聚效应,降低热释放速率,不符合目前的阻燃需求[3],因此,需要设计一种全新的石墨烯增强铜基复合材料阻燃技术。

石墨烯导电能力较强,研究表明,石墨烯组成材料具有能带结构[4],常温条件下,可以有效地与铜基结合,形成复合阻燃材料。研究表明[5],常规的石墨烯增强铜基复合材料在球磨混合后可能出现断裂带,影响复合材料的综合阻燃性能,导致其热释放速率(P H R R)过高,阻燃时间较短,为解决该问题,本文结合石墨烯与铜基材料的综合特性,设计全新的石墨烯增强铜基阻燃技术。

1 石墨烯增强铜基阻燃技术设计

1.1 制备石墨烯增强铜基阻燃材料

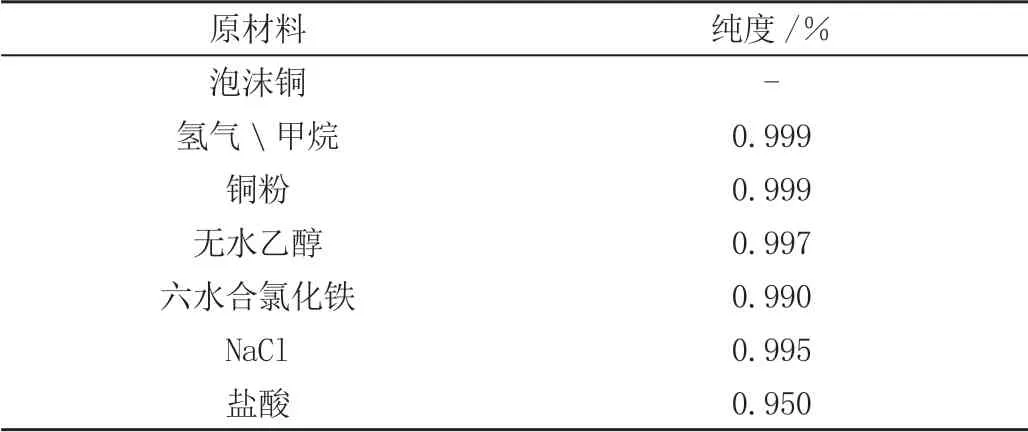

结合各个材料的阻燃特性[6],本文选取甲烷作为碳源,使用纯度较高的氢气进行还原,降低石墨烯增强铜基阻燃材料中的杂质百分比。除碳源材料外,本文选取的其他主要材料如表1所示。

表1 石墨烯增强铜基制备原材料

结合上述选取的原材料可以选择合适的制备仪器[7],本文选取JA5003电子天平、amartlab9k衍射仪、DK7735机床、UTM5456试验机、XD-1400S烧结炉、HS-1258气相沉积炉、InVia Renishaw等仪器作为制备仪器。

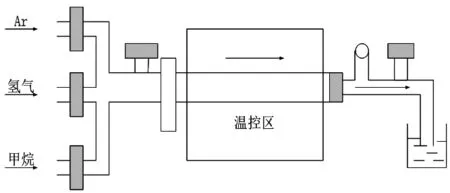

本文将石墨烯增强铜基阻燃材料分为三个不同的制备部分,第一步是将石墨烯材料沉积,受石墨烯的能量释放作用影响,其容易在铜基体表面生成薄膜,本文设计的技术根据该原理进行石墨烯沉积,如图1所示。

图1 石墨烯沉积

由图1可知,石墨烯沉积过程符合碳原子迁移原则,随着气体流量变化,CVD的生长过程也会发生相应的改变。可以将石墨烯沉积划分成几个不同的阶段:

升温阶段:使用烘干机进行烘干,并将处理好的泡沫铜裁剪到相应的尺寸,进行真空处理,通入氩气,反复清洗,将内部的氩气排除[8],从而有效地去除石墨烯中的杂质,提高石墨烯沉积纯度;还原阶段:需要保证原有气体流量不变,进行沉积铜还原,使铜基体更光滑;生长阶段:不断控制生长条件,使用甲烷进行还原,测试沉积温度;降温阶段:快速关闭甲烷阀门,进行自然冷却,得到石墨烯沉积泡沫铜。石墨烯沉积泡沫铜制备完毕后需要添加还原材料,进行压制烧结,再利用超声振荡法填满孔缝,从而完成石墨烯增强铜基阻燃材料制备。为验证制备的有效性,需要针对其进行性能测试。首先需要计算复合材料密度P,如下(1)所示。

公式(1)中,M代表复合材料在空气中的质量,m代表复合材料在水中的质量,P水代表水的密度,结合上述计算出的密度可以进一步计算复合材料的电导率ACS%,如下(2)所示。

公式(2)中,μ代表复合材料电阻率,μCu代表铜的电阻率,此时可以计算复合材料的热导率K,如下(3)所示。

公式(3)中,D代表热扩散率,CP代表比热,为提高复合材料的阻燃性能,本文设计的技术使用激光脉冲法计算热扩散率,如下(4)所示。

公式(5)中,PRC代表试样比热,Rm代表样品质量,RTΔ、TΔ均代表温度变化,上述参数验证完毕后,还需要进行力学拉伸检验,其强度计算公式σ如下(6)所示。

公式(6)中,F代表载荷,S0代表压痕尺寸,经过上述检验发现,制备的石墨烯增强铜基复合材料的性能良好,但其具有一定的团聚性,可能会影响实际阻燃效果,因此,本文后续对其进行分散化处理。

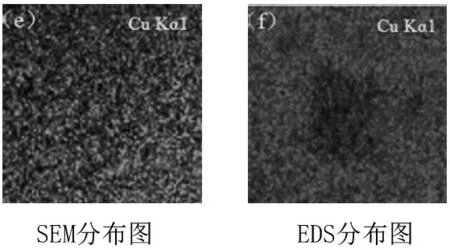

1.2 基于化学气相沉积降低复合阻燃材料团聚性

为提高石墨烯增强铜基复合材料的阻燃面积,需要使用化学气相沉积法对其进行分散化处理,降低阻燃材料的团聚性。当制备的石墨烯增强铜基复合材料的温度发生改变时,其团聚效果出现较高的差异,本文根据其温度变化原则生成了SEM、EDS分布图,如图2所示。

图2 SEM、EDS分布图

由图2可知,随着石墨烯增强铜基复合材料的温度变化,其铜基体的平整度也在不断地发生改变,因此,可以根据该变化原理分析样本中的碳原子裂解关系,确定铜基底的热膨胀系数。

为进一步提高复合阻燃材料的性能,本文使用气相沉积法获取样本的拉曼光谱表征,可以针对团聚后的立体石墨烯结构进行沉积表征处理,将泡沫铜骨架完全包裹住,降低石墨烯结构的破坏程度。经过处理后,为检验处理效果,需要利用金属荧光效应进行拉曼覆盖测试。仅使用上述的方法对阻燃材料进行团聚性处理可能会出现处理遗漏问题,针对该问题,本文结合SEM图进行沉积迁移处理,若处理后基体附近未产生微气泡证明此时基体的团聚性较低,反之则证明基体的团聚性过高,需要重新进行分散化处理。

1.3 设置石墨烯增强铜基复合材料阻燃条件

复合材料的导电性能往往与其电阻相关,因此随着传输损耗增加,其利用率越来越低,本文结合电子迁移作用计算了复合材料的电阻率P表达式,如下(7)所示。

公式(7)中,m代表电子质量,v代表平均速度,N代表电子数量,E代表电荷量,l代表自由程,随着电阻率的增加,复合材料的缺陷逐渐增加,因此,保证合理的电阻率范围是复合材料的重要阻燃条件。

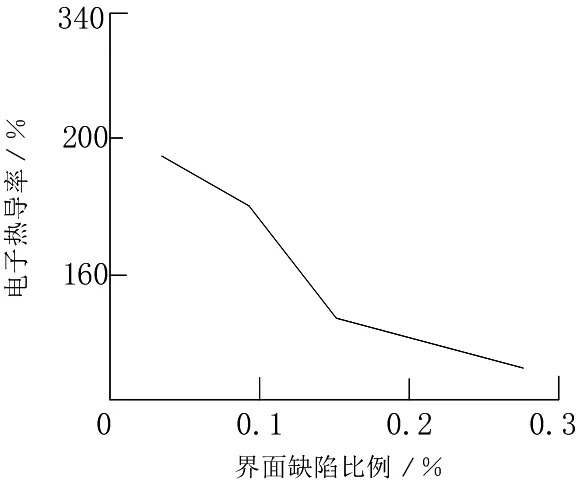

复合材料的导热性能也决定其实际阻燃效果,本文设计的技术根据电子导热原则绘制热导率变化示意图,如图3所示。

图3 热导率变化示意图

由图3可知,随着界面缺陷的增加,其电子热导率越来越低。一旦制备的石墨烯增强铜基复合材料出现局部缺陷,导致阻燃失效,热损失过高,因此热导率也是影响复合材料性能的重要阻燃条件。

为了避免复合材料沉积损伤,本文设计的阻燃技术使用非线性热振动法不断地进行电子运动热传导。经过多次分析发现,复合材料内部的增强体与其热导率存在一定的关系,因此本文设计阻燃条件分析模型Cλ,如下(8)所示。

公式(8)中,mλ代表复合材料热导率,A代表相关参数,B代表沉积参数,iV代表体积分数,φ代表复合形态参考值,使用上述公式可以有效地判断复合材料的晶体组成状态,确定其综合阻燃条件,避免其出现热导率负增长问题。

2 实验

为了验证设计的石墨烯增强铜基阻燃技术的阻燃效果,本文选取有效的实验仪器,将其与常规的石墨烯增强铜基复合材料阻燃技术进行对比实验。

2.1 实验准备

首先根据阻燃需求选择干燥箱、LOI测定仪、垂直燃烧仪、热释放分析仪等作为实验仪器。为了提高实验效果,本文选择易燃性较高的EP基体作为实验基体。EP基体是一种常见的黏合材料,附着力较高,但其十分易燃,因此,本文使用两种不同的阻燃技术针对EP基体进行阻燃实验。

首先使用MZF-GO称量EP基体,配置阻燃样本,其次将配置完毕的EP基体放置在抽滤瓶中,进行水浴加热,此时需要始终保证样本在60°的恒温环境中。为了保证样本均匀受热需要不断对样本进行搅拌,并添加阻燃剂和固化剂,待样本全部分散后取出抽滤瓶,再将抽滤瓶中的样本放置在模具中不断进行燃烧。

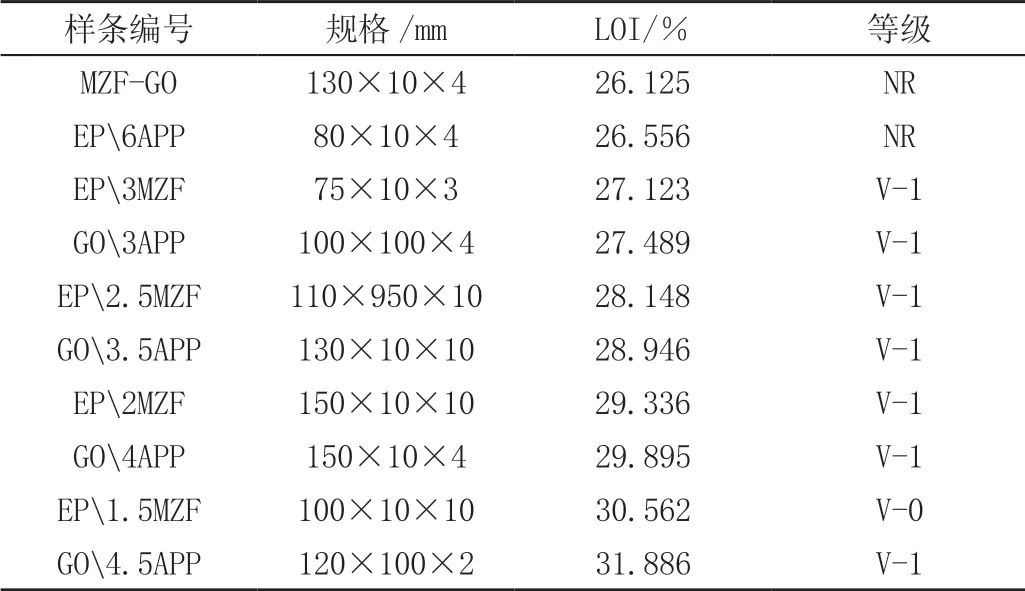

上述处理完毕后需要将样本放置在真空环境中,进行脱气处理,并反复进行样本固化,得到符合实验需求的实验样条,这些实验样条的规格及其LOI等级指标参数如表2所示。

表2 实验样条规格及LOI参数

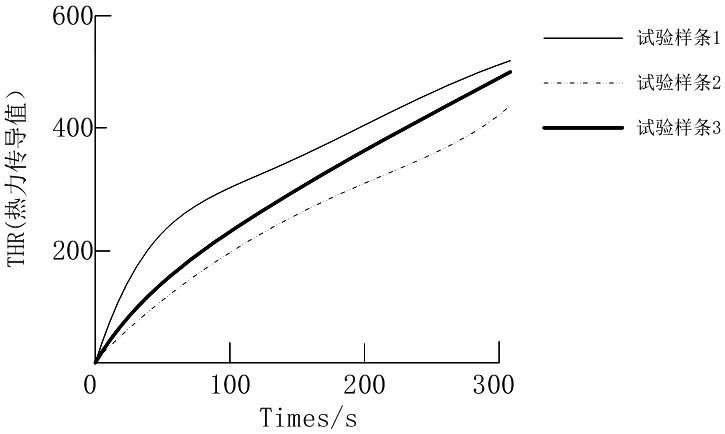

由表2,此时的实验样条及其LOI参数符合实验需求,为了提高实验的有效性,本文按照GB2406标准确定复合材料表征,分析其锥形量,在样本瓶中均匀地添加APP-MZF-GO,使其黏性增加,此时的EP易燃传导特性最高,可以绘制实验样条的时间-热力传导曲线图,如图4所示。

图4 时间-热力传导曲线图

由图4知,随着时间的增加,试验样条的热力传导值越来越高,阻燃效果越来越差,符合锥形量热的实验需求,可以根据试验样条的阻燃变化关系进行后续的阻燃效果实验。

2.2 实验结果与讨论

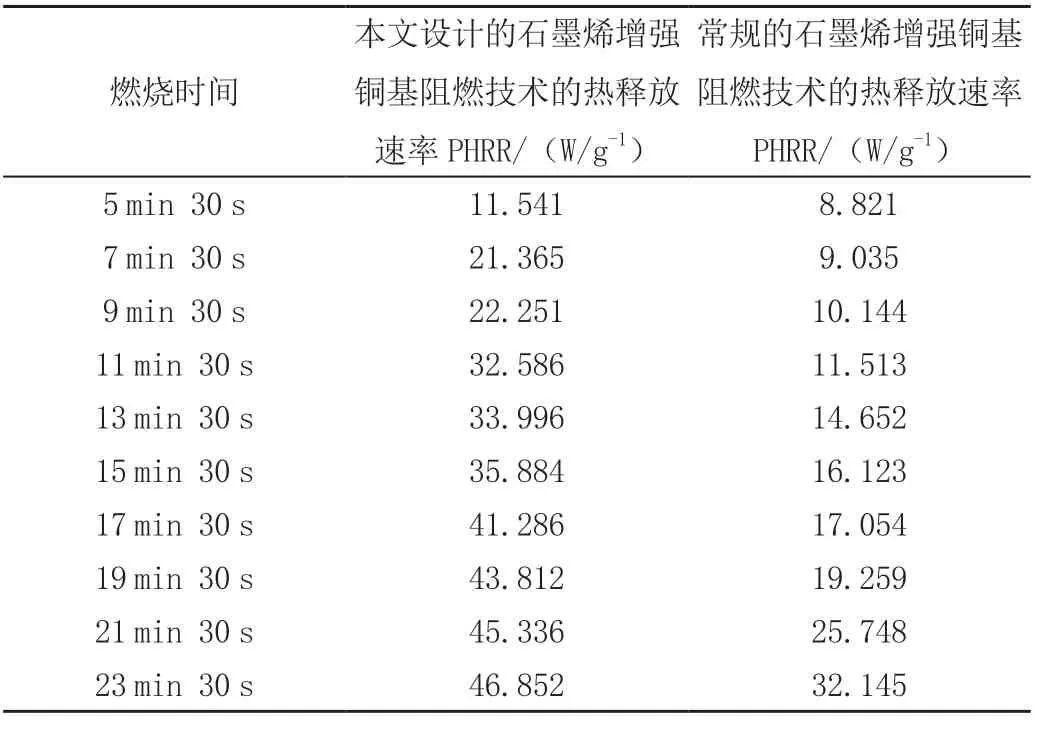

结合上述的实验准备,可以进行石墨烯增强铜基复合材料阻燃实验,即分别使用本文设计的石墨烯增强铜基阻燃技术和常规的石墨烯增强铜基阻燃技术制备EP易燃基底防护膜,并使用热释放分析仪分析两种技术在不同燃烧时间下的热释放速率(PHRR)实验结果如表3所示。

表3 实验结果

由表3知,随着燃烧时间增加,两种技术的热释放速率(PHRR)均得到不同程度的增长,但本文设计的石墨烯增强铜基阻燃技术的增长速度较慢,整体热释放速率较低,而常规的石墨烯增强铜基阻燃技术随时间增长其热释放速率的增长速度较高,整体热释放速率较高。证明本文设计的石墨烯增强铜基阻燃技术的阻燃效果较好,具有可靠性,有一定的应用价值。

3 结语

综上所述,本文设计一种新的石墨烯增强铜基复合材料阻燃技术。实验结果表明,设计的阻燃技术的热释放速率随燃烧时间的增长速度较缓慢,整体热释放速率较低,证明设计的阻燃技术的阻燃效果较好,具有可靠性,有一定的应用价值,可以作为后续消防处理的参考。